乙烯裂解炉自动化投料方法和系统开发研究

李佳书,朱晔,孙天一,李进龙

工艺与装备

乙烯裂解炉自动化投料方法和系统开发研究

李佳书,朱晔,孙天一,李进龙

(常州大学石油化工学院,江苏 常州 213164)

乙烯裂解炉是乙烯装置核心设备,但至今缺乏对其开车投料非稳态过程的研究。鉴此,基于乙烯裂解炉开车投料过程的运行特点和工艺参数变化规律,建立非稳态过程裂解炉出口温度(COT)与碳烃进料流量、汽烃比和燃料气流量复合数学模型,构建非稳态过程分段控制逻辑和参数循环监测方法,基于工业装置的DCS控制系统开发人机交互系统,实现乙烯裂解炉开车投料非稳态过程的平稳运行。测试结果表明,自动化投料系统可大幅降低裂解炉开车投料阶段COT的波动,同时使碳烃进料和燃料气流量变化更平稳。

裂解炉; 非稳态过程; 乙烯; 自动化投料; 自动控制

乙烯是重要化工原料,其产量可衡量一个国家或地区石油化工发展水平。乙烯装置中的关键设备是乙烯裂解炉,其决定着整个装置的产品收率和能耗水平。目前,已对裂解炉的裂解机理[1]、运行技术[2]及优化控制[3-4]等进行了大量的研究和实践工作。然而,由于受运行过程中结焦影响[5],乙烯裂解炉需频繁停开炉和投退料操作,但至今对开车投料等非稳态过程缺乏必要研究。国内企业裂解炉的投退料过程基本均根据开停车卡片进行手动操作,未进行程序化控制和标准化作业。而在开停车非稳态操作过程中,炉膛温度、炉管出口温度(COT)、废热锅炉(TLE)出口温度、燃料气流量、炉膛升温曲线等关键参数波动较大,对裂解炉的长周期和稳定运行性能均有较大影响,同时影响运行过程能耗水平。鉴此,本文对裂解炉开车投料非稳态过程进行初步探索,研究开发程序化和自动化投料控制操作方法,为裂解炉的标准化、智能化操作运行提供参考。

1 裂解炉及投料流程

乙烯裂解炉是在高温条件下将与稀释蒸汽混合后的碳烃原料热裂解为乙烯、丙烯等小分子碳烃化合物的装置,该系统主要由裂解炉本体、碳烃进料系统、燃料气系统、TLE系统等组成,关键控制参数包括裂解炉出口温度、碳烃与燃料气进料流量、汽烃比、TLE出口温度等,示意图如图1所示。裂解炉手动投料过程包括投料前裂解炉状态确认、手动开启碳烃进料控制阀(FIC00031~36)、通过燃料气压力控制阀(PIC00081/82)调节燃料气流量、汽烃比控制、COT控制等,过程中必须严密实时注意COT温度、不同组别炉管出口温度和碳烃流量偏差、TLE出口温度等。当系统达到预定的碳烃进料流量后,将COT、稀释蒸汽(DS)、碳烃流量、燃料气、稀释比等控制系统转投自动,使裂解炉进入稳态运行状态。

图1 乙烯裂解炉基本流程和关键控制阀示意图

2 系统设计开发

2.1 系统设计

根据裂解炉手动投料过程和开车卡片规定,总体的设计原则如图2所示。在投料开始之初,首先对COT进行实时监控,后确认整个系统是否满足碳烃投料条件并进行正确的阀位设定;接着按照一定的增速缓慢增加碳烃流量,此通过碳烃进料阀(FIC00031~36)阀位控制,同时对流量进行监测;碳烃投料过程按照碳烃进料量分段进行,前一分段确认无误后再进入下一分段的投料,此过程根据投料前设定的系统参数循环进行,直到最后分段完成;当各项参数达到预定值并确认无误后,将对应的控制阀均转投自动,将系统过渡至稳态运行。

图2 自动化投料系统设计原则图

鉴此,自动化投料过程的主要步骤设计为:①通过自动投料系统预置投料过程控制参数目标值;②投料前裂解炉运行参数及阀门状态检查;③通过开启进料阀阀位打开进料阀至一定阀位,同时根据COT控制模型使COT保持在该步目标值;④继续增加进料阀阀位输出使裂解炉总进料负荷达到该步目标值,同时进行侧壁烧嘴(如有)点火,并根据COT控制模型调整燃料气流量,使COT达到该步目标值;⑤继续增加进料阀阀位输出使裂解炉总进料负荷达到该步目标值,同时进行底部烧嘴(部分主烧和/或辅烧烧嘴)点火,并根据COT控制模型调整燃料气流量,使炉管出口温度达到该步目标值;⑥将总进料和各组进料流量控制阀投自动,再将各组进料流量控制器投串级;⑦将COT与裂解炉底部燃料气流量控制器置串级;⑧自动设置总进料流量、稀释蒸汽流量和炉管出口温度目标值并实现自动爬坡控制,直至各参数达到目标值;⑨在投料过程中,投料系统对关键过程参数进行实时循环监测,若发现问题,由投料系统提示操作人员进行调整和操作;⑩系统复位并退出自动投料系统。

COT控制模型表示为:

COT=×(1)

=×HC+×DS+(2)

式中:—炉管出口温度;

—燃料气流量,Nm3·h-1;

HC—碳烃进料流量,t·h-1;

DS—稀释蒸汽流量,t·h-1;

~—模型参数,根据裂解炉历史运行数据及燃料气热值推算获得。

2.2 系统开发

自动化投料系统的开发基础是装置在用的先进控制系统。为了保证原DCS控制系统的安全性,自动化投料系统于上位机服务器上开发,并实现整个投料系统的逻辑控制和关键参数实时监测。基于现场DCS控制系统,设计的自动化投料系统人机交互主界面如图3所示,其功能包括运行状态显示和提示、参数设定和实时显示、系统控制。

图3 自动化投料系统人机交互界面

自动化投料开始前,需通过“参数设置”进行系统的参数设定,即上述2.1节中分段投料的碳烃流量,该参数设置后必须进行裂解炉状态“自检”,否则“启动”等控制按钮无法操作,仅当系统自检完成并通过后自动投料才可继续进行。在自动投料过程中,在任意时刻,用户均可通过“保持”和“继续”对投料进程进行控制,也可通过“终止”按钮将自动投料改为手动投料。另外,由于裂解炉火嘴的点火操作需要人工操作完成,因此系统通过界面上设置的“开始”和“结束”按钮来匹配手动操作。

在界面的右侧,用户可选择显示投料过程中需重点监测的参数,此区域将给出所需参数的实时变化趋势,方便用户实时判断投料和裂解炉系统运行状态,为指令操作提供重要参考。同时,用户执行的每一个指令和系统重要信息均显示于界面的“操作指引和系统运行信息提示”区,为系统安全稳定运行提供保障。

3 系统测试

由于裂解炉类型多样、碳烃原料属性的不同及在运行过程中结焦事实的存在等,使得裂解炉运行特性产生差异,由此需根据裂解炉实际运行特点确定上述方程(1)和(2)中的模型参数。据此,本文选择某10万t·a-1裂解炉作为测试对象,对某一周期结束经烧焦后的投料过程进行测试。

根据裂解炉的自身特点和历史运行参数,获得COT控制模型中的参数~分别为85 Nm3·t-1、22 Nm3·t-1、1982 Nm3·h-1和1.6 ℃·h·Nm-3。为了实现COT的稳定控制,系统中设置参数的修正项,若COT高于设定值,则按一定比例减小;若COT等于低于设定值,则按一定比例增加。同时,为了保证系统运行的稳定性和安全性,系数调节比例限幅为5%~12%,调节步长为0.01%~1%。

表1 实时循环监控参数约束

另一方面,在投料过程中需对裂解炉装置中关键参数进行监测,表1给出对应关键参数及限幅。若在自动投料过程中监测系统发现某参数超限,系统立刻报警并在主操作界面给出提示,同时“保持”当前所有运行参数并停止投料,待排除故障后投料系统继续运行。

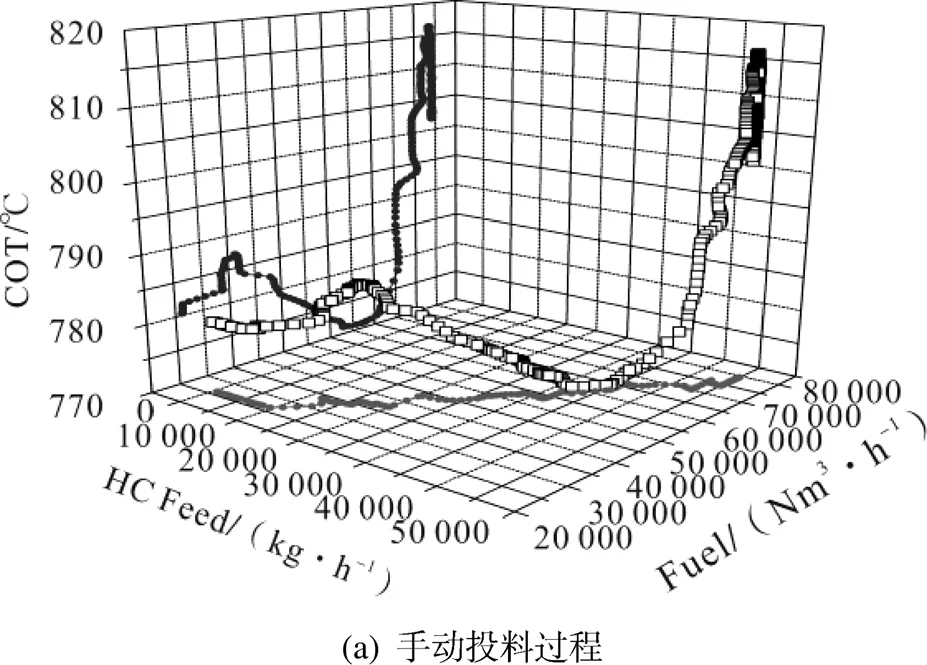

根据所选裂解炉的运行特点,将裂解炉进料过程分为4个阶段,通过人机交互界面设置每个阶段的目标值,分别为25%(阀位)、18 t·h-1、30 t·h-1和42 t·h-1,如图4所示,后进行裂解炉状态“自检”,满足条件后按“启动”即实现裂解炉的自动化投料,投料结束系统将自动退出。图4给出了同一裂解炉手动投料和自动化投料过程中碳烃流量、燃料气流量及COT三者的关系曲线,平面中的曲线为该三维曲线的投影。由图可知,在手动投料过程中,操作人员可使碳烃进料流量逐步增加,直到目标值,但不能同时稳定控制COT;而在自动化投料过程中,碳烃流量和COT均可保持稳步增加。因此,自动化系统有效提高了过程运行的平稳性和效率,同时降低了现场操作人员的劳动强度。

4 结 论

1)基于乙烯裂解炉开车投料非稳态过程运行特点,提出了分段式自动化投料方法;

2)基于工业装置运行特点和历史数据,构建了COT的控制模型,同时基于现场DCS控制系统开发了一套自动化投料系统,实现非稳态过程的自动化操作;

3)测试结果表明,该自动化投料系统可实现裂解炉非稳态过程关键参数的平稳控制,提高了装置的运行效率和安全性。

[1]华丰,方舟,邱彤.乙烯裂解炉反应与传热耦合的智能混合建模与模拟[J]. 化工学报,2018,69(3):923-930.

[2]夏信虎.乙烯裂解炉烟气脱硝技术现状及发展趋势[J]. 辽宁化工, 2019, 48(8):817-819.

[3]张利军,李进龙.乙烯装置裂解炉群进料负荷配置建模和优化[J]. 计算机与应用化学, 2014, 31(11):1359-1362.

[4]JIN Y K,LI J L,DU W L,et al. Integrated operation and cyclic scheduling optimization for an ethylene cracking furnaces system[J].., 2015, 54:3844-3854.

[5]岳莉,封瑞江,赵崇峰,等.乙烯裂解装置中的结焦抑制剂[J]. 辽宁化工, 2004, 33(11):656-658.

Study on an Automatic Feeding Method and System Development for Pyrolysis Furnace

,,,

(School of Petrochemical Engineering, Changzhou University, Changzhou Jiangsu 213164, China)

The prolysis furnace is a key apparatus in the ethylene plant. However, the study on the unsteady process of start-up and feeding was not enough so far. Therefore, based on the running characteristics of the furnace in the feeding process and the relationships among its different operation variables, a composite model of the coil outlet temperature (COT) relating to the flow rate of hydrocarbon feed, the ratio of dilute steam to hydrocarbon flows and fuel flow was proposed. The piecewise logic control method for unsteady process and the real time monitoring strategy were designed. An automatic system for hydrocarbon feeding was developed based on the field DCS control system,and the unsteady process of feeding controlled by the developed system in this work ran well. The testing results showed that the automatic control system could greatly reduce the fluctuation of COT and make the change of the hydrocarbon and fuel gas flow more stable.

Pyrolysis furnace; Unsteady process; Ethylene; Automatic feeding; Automatic control

国家自然基金项目(项目编号:21878025)。

2020-07-15

李佳书(1977-),女,满族,实验师,硕士,吉林省吉林市人,2007年毕业于燕山大学生物医学工程专业,研究方向:XRF分析和过程优化技术。

李进龙(1976-),男,副教授,博士,研究方向:热力学与化工过程建模优化。

TQ02

A

1004-0935(2020)11-1371-04