长庆油田同心双管数字式分注工艺技术研究

王彦兴,牛逵,陈腾飞

长庆油田同心双管数字式分注工艺技术研究

王彦兴1,牛逵2,陈腾飞3

(1. 中国石油长庆油田分公司油田开发事业部,陕西 西安 710018;2. 川庆钻探工程公司长庆钻井总公司,陕西 西安 710018;3. 中国石油长庆油田分公司西安长庆化工集团有限公司,陕西 西安 710018)

针对采出水回注井腐蚀结垢严重、分注难度大的问题,研发了同心双管地面数字式分注技术,攻克井下插管密封和带压作业等技术难题,形成封隔器双管分注与可钻桥塞双管分注两种模式。长庆油田目前推广两种同心双管技术,双管环空注上层,内管注下层,测试调配在地面进行,有效解决采出水分注井井筒易结垢及测试投捞成功率低的问题。同心双管地面数字式分注技术优化定型,实现了采出水回注井全天候自动测调达标任务。结合目前长庆油田油藏特征和水驱开发需求,建立了股份公司成熟试验区采油三厂吴x区,采油八厂元x区、采油一厂午x区,试验区总体水驱动用程度上升1%,自然递减下降1.9%,含水上升率下降0.3%。对油藏上缓解剖面矛盾、提高水驱动用程度、降低自然递减起到推动作用,打造全周期低成本分注工艺,助推油田开发效果不断提升。

封隔器; 可钻桥塞; 同心双管; 全周期

长庆油田共有采出水回注井6 067口,采出水分注井1 901口,占回注井总数的31.3%,采出水分注井逐年增多。随着采出水分注井增多,采出水腐蚀结垢影响分注井测调。2019年采出水分注井测调遇阻率25.2%,较清水井遇阻率高12.3%,采出水分注井测调遇阻频繁。同时,受油田采出水中的溶解氧、水质矿化度及各种细菌易产生腐蚀影响,安塞、华池、绥靖等油田部分区块注水井油管平均使用寿命仅3年左右。注水水质、管柱腐蚀结垢、不能正常洗井等因素影响,导致分注井测调遇阻,后期检串治理费用高。

为此,同心双管地面数字式分注技术将常规井下工具测调调整为地面数字式测调,优选可钻材质,解决井筒结垢严重易遇阻的问题,降低后期作业风险。实现采出水回注井3年免检串,全天候达标分注、实时测调、免人工测调、免大修、长周期目标。

1 同心双管井下作业工具

1.1 低压座封反洗井封隔器(Y341-114)

低压坐封反洗井封隔器保证工艺管柱在较低压力下坐封,与常规 Y341 封隔器相比,具有以下优势:①将两级活塞改为三级活塞,座封压差只需5 MPa;②采用压差式反洗机构,解决注入压差高时,反洗井后反洗阀关闭不严的问题;③为适应1.9″管穿过内孔,通过优化结构、选用高强度材料,使内通径扩大到φ62 mm。结构示意图如图1所示,具体技术参数如表1所示。

图1 低压坐封封隔器

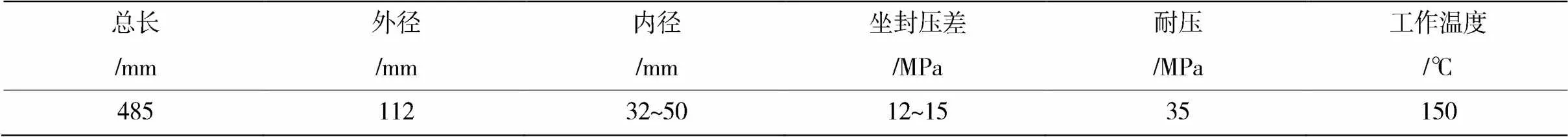

表1 低压坐封封隔器技术参数

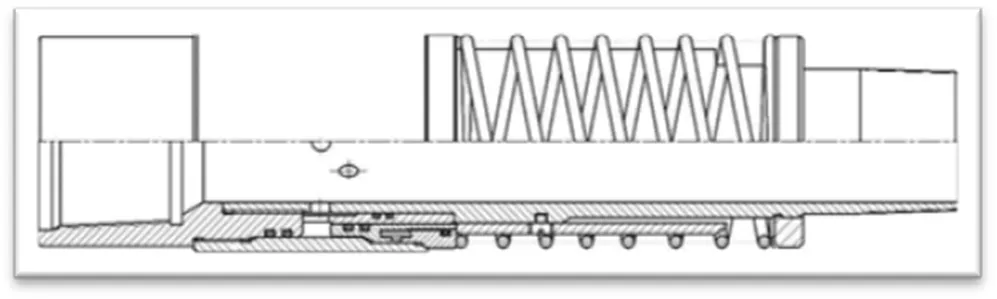

1.2 可钻式桥塞

可钻桥塞能够有效与套管壁贴合,不同规格油管与桥塞插接密封形成注水通道,通过智能化井口实时监测与控制注水参数,实现分层注水。其优点为:①耐层间压差强;②油管与桥塞插接密封,管柱蠕动桥塞受力小,密封寿命长;③周期检管无须动桥塞、卡钻风险低;④桥塞采用可钻材料,失效后可直接钻除,避免大修作业。结构示意图如图2所示,具体技术参数如表2所示。

图2 可钻桥塞

表2 可钻桥塞技术参数

1.3 插管连通器及插管

下井过程中,插管依靠重力通过密封段后,进入关闭塞,层间密封。从小油管打压差5 MPa,暂堵阀打开,打开下层的注水通道。

上提管柱过程中,插管的分瓣锁爪机构推动连通器单流阀杆向上,单向阀芯在限位台阶的限位下,停止上行,插管提高一定负荷后从单向阀芯内拔出。结构示意图如图3所示,具体技术参数如表3所示。

图3 插管连通器及插管

表3 插管连通器及插管技术参数

1.4 单向连通器

单向连通器主要结构由上接头、外套、弹簧和水嘴等组成。一定内压下连通,用于坐封封隔器后打开注水通道。单向连通器在泄压后自动关闭,实现停注时配水器自动关闭。复位弹簧结构既能产生注入的节流压差,又保证停注时单向连同器的可靠关闭。结构示意图如图4所示,具体技术参数如表4所示。

图4 单向连通器

表4 单向连通器技术参数

1.5 1.9"玻璃钢油管

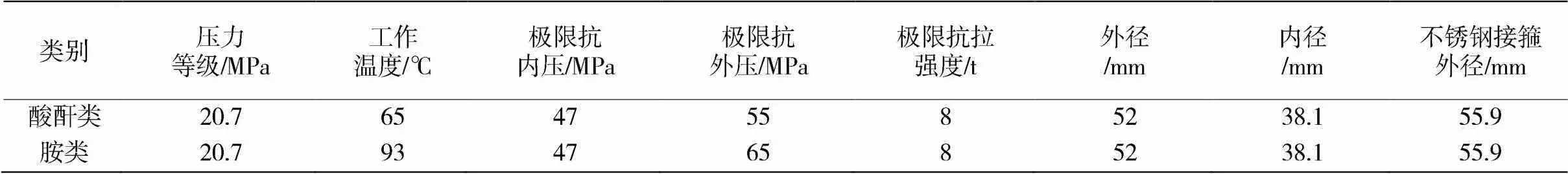

根据长庆油田采出水腐蚀性强的特点,从降低工艺成本和提高管柱使用寿命考虑,优选防腐性能好的玻璃钢管作为内管(设计寿命10年)。受其使用温度和价格的影响,井深在2 200 m以内的注水井全部采用酸酐类玻璃钢油管,井深超过2 200 m的井,超出部分采用胺类玻璃钢油管。具体技术参数如表5所示。

表5 1.9"玻璃钢油管技术参数

2 封隔器式同心双管分层注水技术

2.1 工艺原理

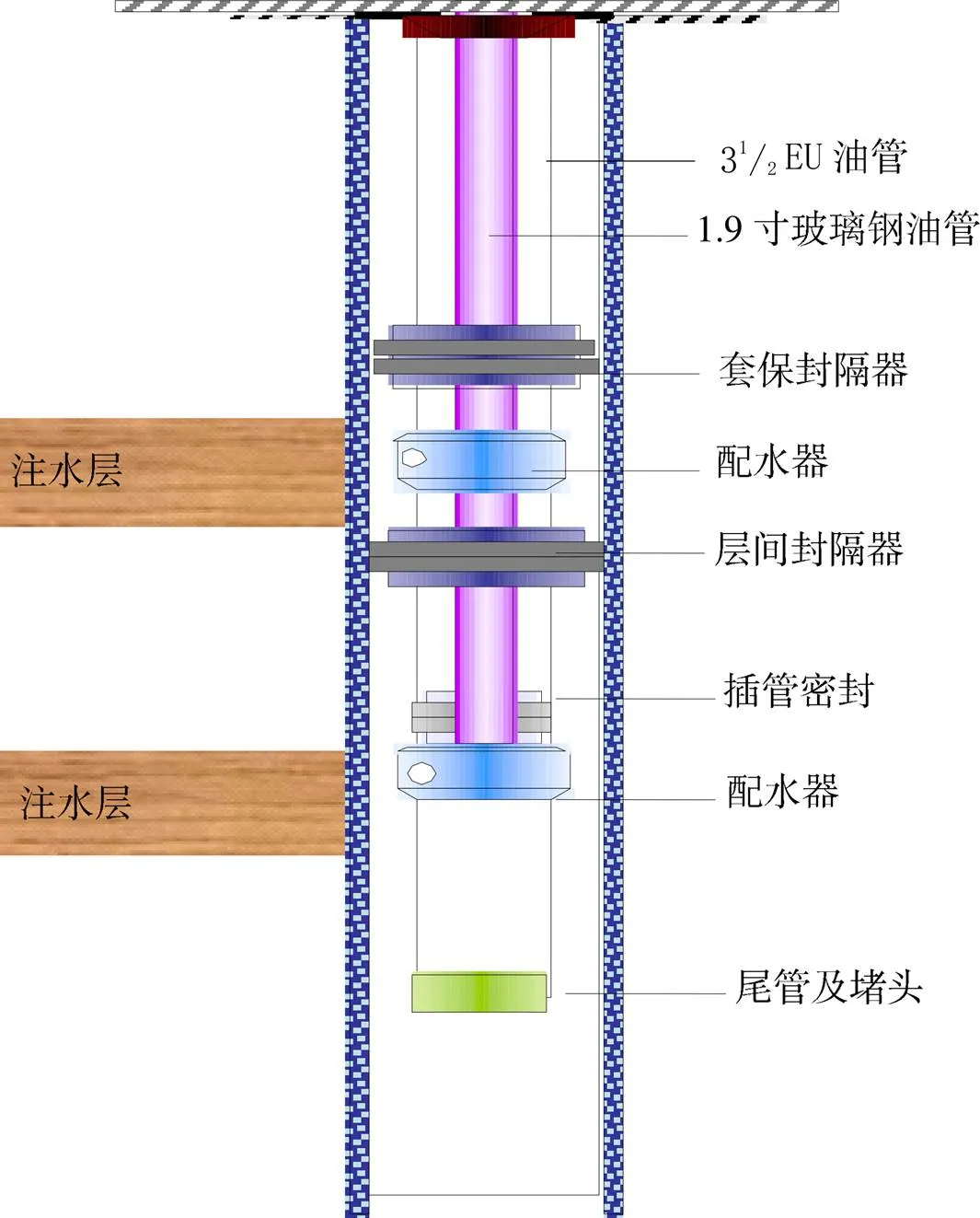

双管分注工艺采用“31/2″外管(防腐处理)+ 1.9″内管(玻璃钢)”的管柱组合,通过层间封隔器将上下层分开。插管密封组件将内管(1.9in内管)和双管环空(31/2in外管与1.9in内管环空)隔开形成两条相互独立的注水通道,实现两层分注。两个不同尺寸的油管与套管形成油套环空、双管环空、小油管三个通道,双管环空和小油管分别为上下注水层注水通道,油套环空与小油管为反洗井通道。

2.2 结构组成

该工艺主要由地面稳流阀组、双管分注专用井口、31/2in油管、1.9in油管、井下工具等组成。如图5所示A。

图5 封隔器式双管分注工艺原理示意图

3 可钻桥塞式同心双管分层注水技术

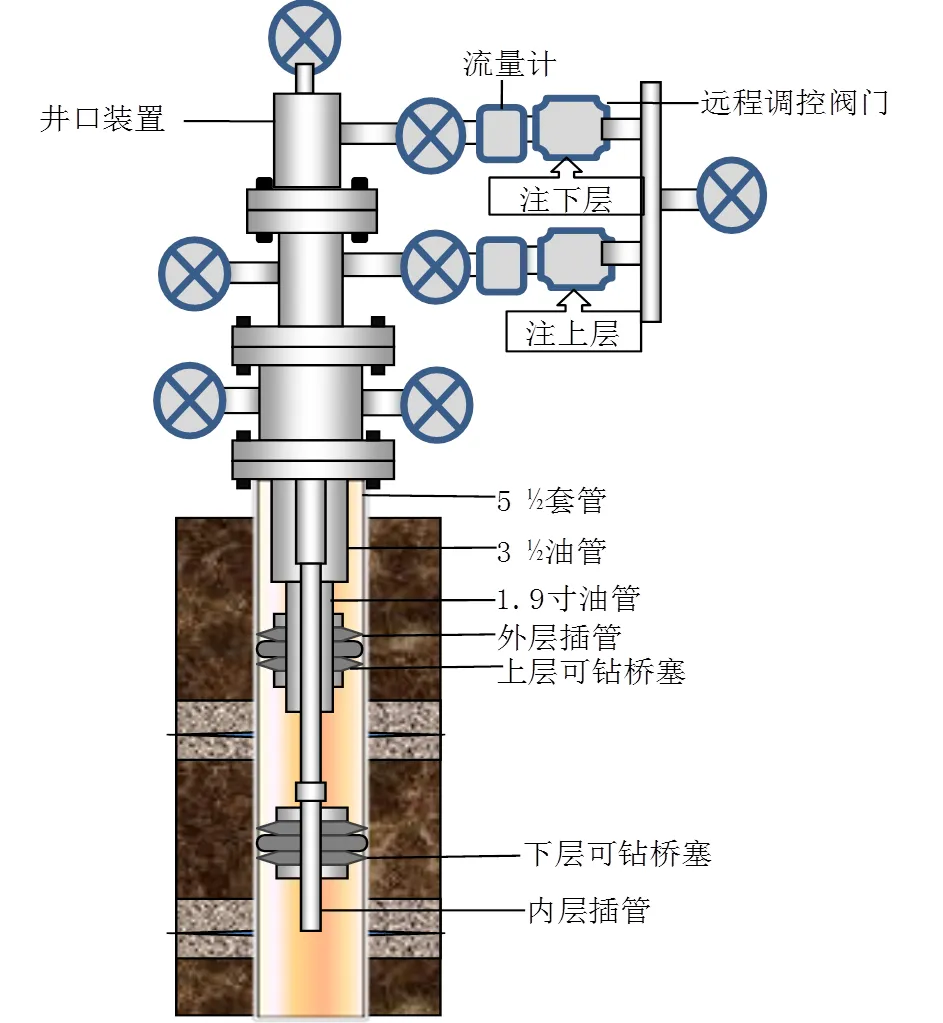

3.1 工艺原理

现场施工作业时,先分别将两套可钻桥塞下到井下设计位置,坐封后丢手,再下入外层、内层二层油管。每层油管下接密封插管,先下入外管,再在外管内下入内管。外管外层插管与上层可钻桥塞密封;内管接下层密封插管,与下层可钻桥塞密封。起管串时从内到外将二层管起出,再将二个可钻桥塞钻除。

3.2 结构组成

可钻桥塞分注工艺管柱主要由井口装置、地面恒流注水装置、各层可钻桥塞、各层密封插管等组成。如图6所示。

4 同心双管分注工艺优点及现场应用

结合油藏特征和水驱开发需求,按照“剖面上精细小层配注、保障主力层注水”原则,探索试验同心双管分层注水技术,为提高分注合格率、纵向水驱动用程度提供新的技术手段。优选出吴X区块符合采出水分注要求试验同心双管分注工艺。先后在该区块实施同心双管分注25口,取得了良好的应用效果。下面就此项技术应用情况进行实例分析。

图6 桥塞式双管分注工艺原理示意图

4.1 工艺优点

1)解决了测调试难题:各层注水有独立的注水通道,互不干扰,验封、调配、测试工作均在地面完成,解决了深井测调试遇阻的难题。

2)免修期长:复合材料在生产过程中采用新的加工工艺,加工要求高,材料内部没有球墨铸铁生产过程中产生的皮下气孔,所以桥塞性能稳定,免修期长。

3)修井作业操作方便:修井时采用套铣捞一体工具,用螺杆钻即可实现套铣、打捞一次作业完成。

4)避免上大修:在中深井(大于2 500 m)使用封隔器进行分层注水时,存在两大难题:一是使用没有锚定的封隔器分层注水,由于油管在注水时蠕动,封隔器容易解封失效;二是在使用带有锚定的封隔器时,经过长时间注水后,由于腐蚀结垢,锚爪容易锁死在井底造成大修作业。同心双管分注工艺桥塞采用易磨削材料加工,避免上大修。

4.2 效果分析

在吴X区块长6油藏为多层系叠合开发油藏,两层之间地层压力存在1.6~2.5 MPa压差,分层配注合格率低。该区共实施同心双管分注25口,实施后井组阶段产量递减率由6.5%下降至4.7%,含水上升率由6.0%下降至5.6%。同心双管分注实现了试验区全天候达标分注,油藏开发指标提升。如图7所示。

图7 吴X区块同心双管分注示范区生产曲线

5 认识及建议

1)同心双管数字式分注工艺技术解决采出水回注井腐蚀结垢严重、分注难度大的问题。结合长庆油田试验区油藏特征及工艺需求,建立了两种同心双管数字式分注工艺模式,对同类油藏发挥示范引领作用,实现精细分层注水技术快速推广。

2)同心双管数字式分注技术优化推广,攻克了井下插管密封和带压作业等技术难题,实现了采出水回注井自动测调全天候达标注水。具有地面准确测调、工艺简单可靠,数据实时录取及远传,降低检串遇阻风险,分注合格率长期保持等特点。

[1]王薇, 陆小兵, 魏向军. 提高分注井作业成功率工艺研究与应用[J]. 石油化工应用, 2012(03):26-29.

[2]张宏录, 程百利, 张龙胜, 等. 页岩气井同心双管排采新工艺研究 [J]. 石油钻探技术, 2013, 000(005):36-40.

[3]王薇, 魏向军, 王俊涛. 小卡距分注工艺在长庆超低渗透油藏的研究应用[J]. 石油化工应用, 2012(11):98-101.

[4]祝松荣, 马集敏, 张瑞生, 等. 同心双管分层注水工艺[J]. 石油天然气学报,1989(1):40.

[5]施明华, 王艳珍, 李宝林, 等. 海上油田同心双管分层注水工艺研究与应用[J]. 石油机械, 2011, 039(005):70-71.

[6]姜广彬, 郑金中, 张国玉, 等. 埕岛油田3种分层防砂分层注水技术分析[J]. 石油矿场机械, 2010(08):78-81.

[7]孙合营, 刘云滔, 谢桂青, 等. 注水井多级封隔器逐级验封技术研究与应用[J]. 石油天然气学报, 2008(03):411-412.

[8]申晓莉, 于九政, 巨亚锋, 等. 定向井分注工具通过性分析[J]. 石油天然气学报, 2014, 036(001):158-160.

Study on the Concentric Double-tube Digital Separate Injection Technology in Changqing Oilfield

1,2,3

(1. Development Department of PetroChina Changqing Oilfield Company, Xi'an Shaanxi 710018, China;2. Changqing Drilling Branch of Chuanqing Drilling Engineering Company, Xi'an Shaanxi 710018, China;3. PetroChina Xi'an Changqing Chemical Group Co., Ltd., Xi'an Shaanxi 710018, China)

In view of the serious corrosion and scaling,the difficulty of separate injection of produced water reinjection well, the concentric double pipe ground digital separate injection technology was developed to overcome the technical problems of intubation sealing and pressure operation, forming two modes of packer double pipe separate injection and drillable bridge plug double pipe separate injection. Two kinds of concentric double pipe technology are popularized in Changqing oilfield now, double pipe annulus is used to inject upper layer, inner pipe is used to inject lower layer, testing and deployment are carried out on the ground, which effectively solves the problems of frequent scaling of produced water injection well bore and low test fishing success rate. The optimization and finalization of the concentric double pipe surface digital separate injection technology has realized the all-weather standard task of automatic measurement and adjustment of produced water reinjection wells. According to the reservoir characteristics and water drive development demand of Changqing oilfield, mature test areas includingNo.3 oil production factory Wu X area,No.8 oil production factoryYuan X area and No.1 oil production factoryWu X area were established. The overall water drive production degree in the test area was increased by 1%, natural decline was by decreased 1.9%, and water cut rise rate was decreased by 0.3%, which played a driving role in alleviating the profile contradiction, improving the water drive production degree and reducing the natural decline in the reservoir, creating a full cycle low-cost separate injection process, and promoting the continuous improvement of the oilfield development effect.

Packer; Drillable bridge plug; Concentric double pipe; Full cycle

2020-06-30

王彦兴(1989-),男,工程师,硕士,甘肃省白银市人,2015年毕业于长江大学油气田开发工程专业,研究方向:油田注水。

TE357.6

A

1004-0935(2020)11-1444-04