融合物联网技术的动态GRNN模型的污水处理液压系统故障检测研究

孙 洁,许清河,于凤臣,朱 杰,张瑞新

(1.华北理工大学电气工程学院,河北唐山 063210; 2.南堡开发区城市建设管理局,河北唐山 063305;3.唐山城市排水有限公司西郊污水处理二厂,河北唐山 063305;4.柯美瑞(唐山)环保科技有限公司,河北唐山 063000)

引言

液压系统在污水处理中作为关键部分,保证液压系统的正常运行和降低液压设备故障率是污水处理生产过程中的核心要求,确定故障所在和实现故障预测是研究目标。污水处理水质环境中含有的各种物质,环境恶劣,导致液压系统会经常发生故障[1]。实现污水处理中液压系统故障检测研究,不仅在实际生产中能提高效率,也能降低液压设备故障率,对生产安全具有重大的实际意义。

目前,国内在液压故障检测方面进行深入研究[2],一部分利用支持向量机的方法实现故障检测,将液压系统所产生的初始信号进行特征分类[3],从而实现液压系统的故障检测。但该方法存在一定的局限性,不能检测出小幅度的故障。另一部分通过实际生产中的经验判断,通过技术人员的操作确定故障问题,该方法不仅消耗人力,还不能及时定位故障问题所在,降低生产效率。

智能制造风潮到来和物联网技术的发展,使设备远程监控成为发展趋势[4]。传统故障检测及维护,需要人工现场操作,存在效率低下等问题。在液压故障诊断中利用物联网技术,可实现液压系统故障信息远程传输,实现远程维护,不仅提高工作效率,还同时降低维护成本等。

针对以上问题,提出一种基于物联网技术和动态广义回归神经网络(Generalized Regression Neural Network,GRNN)模型的污水处理系统液压故障检测方法[5]来实现远程维护及污水处理过程中设备的统筹管理。在污水处理生产过程中,由于污水环境所存在的不确定性,设备会不可避免的受到环境的影响,利用动态GRNN模型引入自适应阈值机制,可有效提高故障检测效率[6],实现对液压设备小幅度突变故障和早期缓变故障的检测,保证液压系统的稳定性。

1 动态GRNN神经模型理论

1.1 广义回归神经网络(GRNN)

GRNN是建立在数理统计基础上的径向基函数网络,理论基础为非线性回归分析[7]。GRNN算法在学习速度和非线性映射能力方面有很大的优势,且具有训练速度块、逼近能力强、仿真精度高等优点。

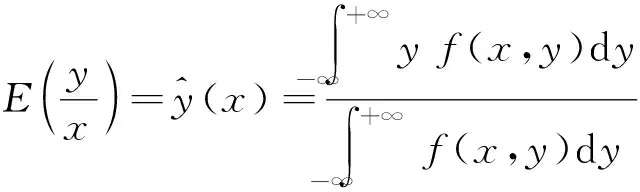

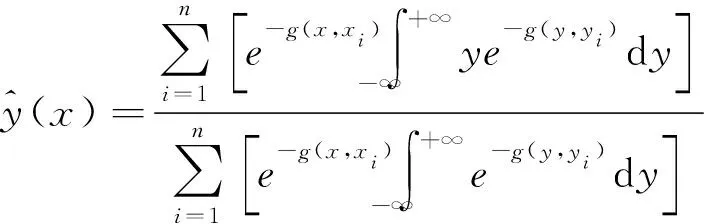

假设随机变量x和随机变量y联合概率密度f(x,y),则y相对于x的回归可表示为:

(1)

式中,密度函数f(x,y)的估计可以通过对训练数据使用Parzen的非参数估计算子得到,其非参数估计为:

式中:

(3)

(4)

式中,xi代表的是x的观测向量;yi为y的观测值;σ为平滑系数;n为样本数量;m为随机向量x的维数。

(5)

(6)

1.2 动态GRNN模型结构

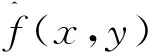

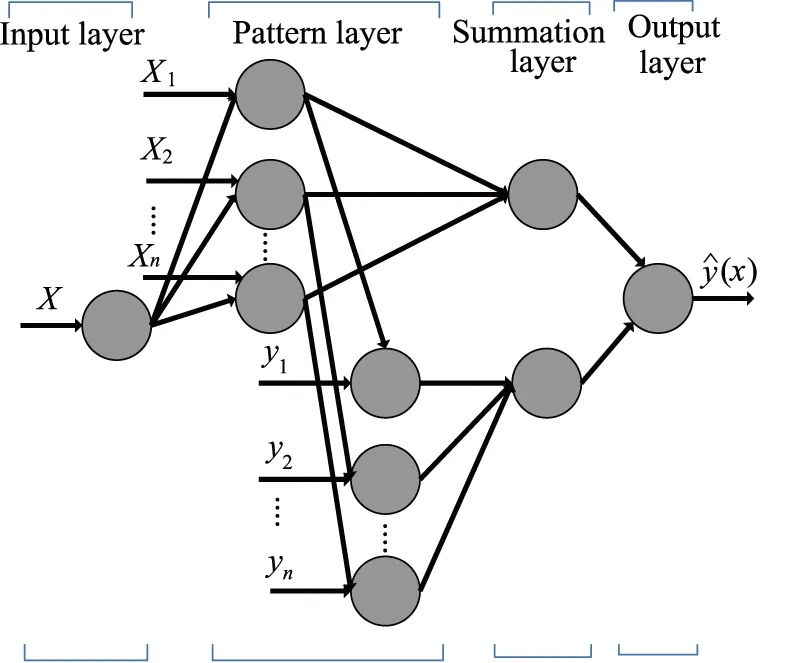

根据式(6)构造广义回归神经网络,结构图如图1所示,整个结构包含输入层(Input layer)、模式层(Pattern layer)、求和层(Summation layer)和输出层 (Output layer) 共4层神经元。

2 污水处理液压系统故障检测研究

2.1 液压系统数据信号采集研究设计

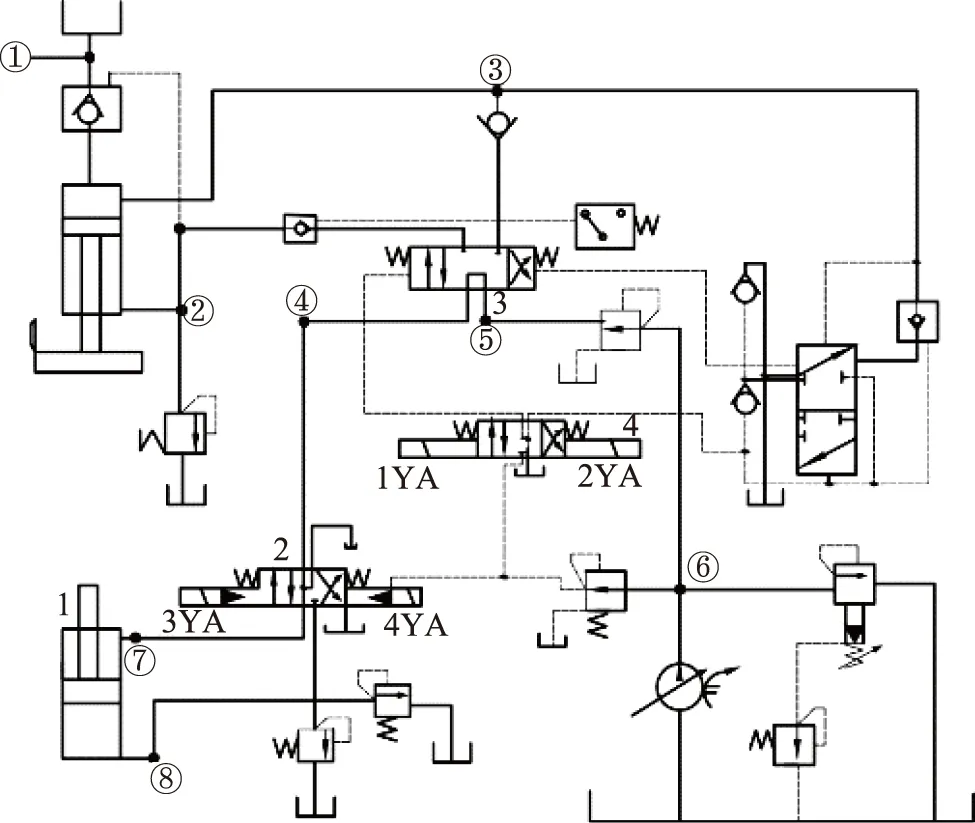

在污水处理液压系统中,需要采集最重要的2个数据参数:流量和压力。通过判断这2个参数是否正常来对液压系统进行故障诊断。如图2所示为液压机液压系统主要元件测点分布原理图。

图1 GRNN结构图

图2 液压机液压系统主要元件测点分布原理图

从图2可知,1YA~4YA为液压系统的主要测点元件,为换向阀和电磁铁线圈,监测点①处放置流量传感器检测液压系统油箱流量;监测点②放置压力传感器检测回油油量产生的压力;监测点③测量液压泵进入液压缸上腔的流量和保压压力;监测点④与⑤检测换向阀3的压力和流量,以此来监控换向阀3的工作状态;监测点⑥监控液压系统中液压泵的工作状态;电磁换向阀2和液压缸1的工作状态通过监测点⑦和⑧处的压力和流量传感器进行参数检测。通过将采集的信号和参数结合GRNN模型来实现液压系统的故障诊断。

2.2 构建GRNN模型故障观测器

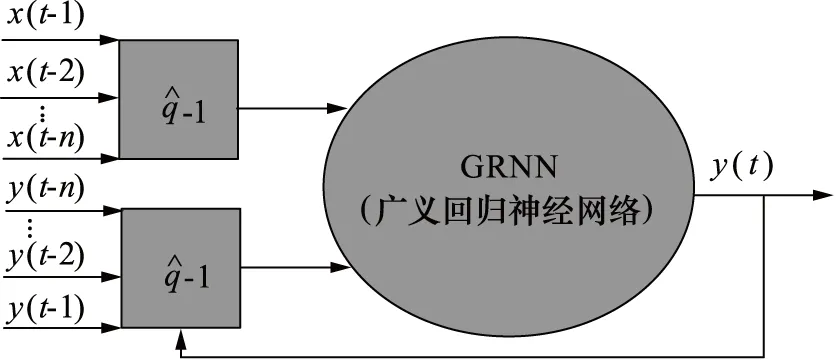

污水处理系统环境中,各式各样的传感器组成的传感器网络对污水处理系统中的重要信号进行采集获取。并通过GRNN观测器模型进行训练,得到污水处理系统的残差,构建动态GRNN模型。如图3所示为动态GRNN模型结构图。

图3 动态GRNN结构图

通过动态GRNN结构图,可以清晰得到输入和输出的网络模型表达式。

x(t)=[x(t-n),…,x(t-1),

y(t-n),…,y(t-1)]

(7)

y(t+1)=[y(t),…,y(t-n),

x(t-1),…,x(t-n)]

(8)

动态GRNN模型属于全局的递归模型,这样的模型往往涉及到模型的预测问题,即前一时刻的模型预测输出值成为后一时刻的模型输入值。一般的预测分为单步预测和多步预测,对于动态GRNN模型,主要使用的预测方法是多步预测。

2.3 基于动态GRNN模型的系统液压故障检测研究

结合污水处理中的液压设备故障检测的经验可知,在不同环境的污水处理中,随机变量和随机干扰存在相互影响,会导致不同种类的故障状态。将1个正常的输入信号样本输入动态GRNN模型,会得到1个模型输出,将通过实际生产中所采集到的信号输入该模型,会得到1个实际输出值,将正常状态下模型输出值与实际输出值作对比,算得1个残差值,并将该残差值控制在设定的阈值之内。若液压设备产生故障,会得出1个故障状态的信号输入,所产生的模型输出与实际输出之间的残差会与先前设定的阈值产生较大的偏差,因此将会检测出设备故障。

将液压设备故障检测以数学模型的形式进行阐述,系统残差序列e表示如下:

(9)

(10)

利用式(10)计算残差序列平方和J(k+1),N表示窗口长度,下面是N值大小的两种情况:

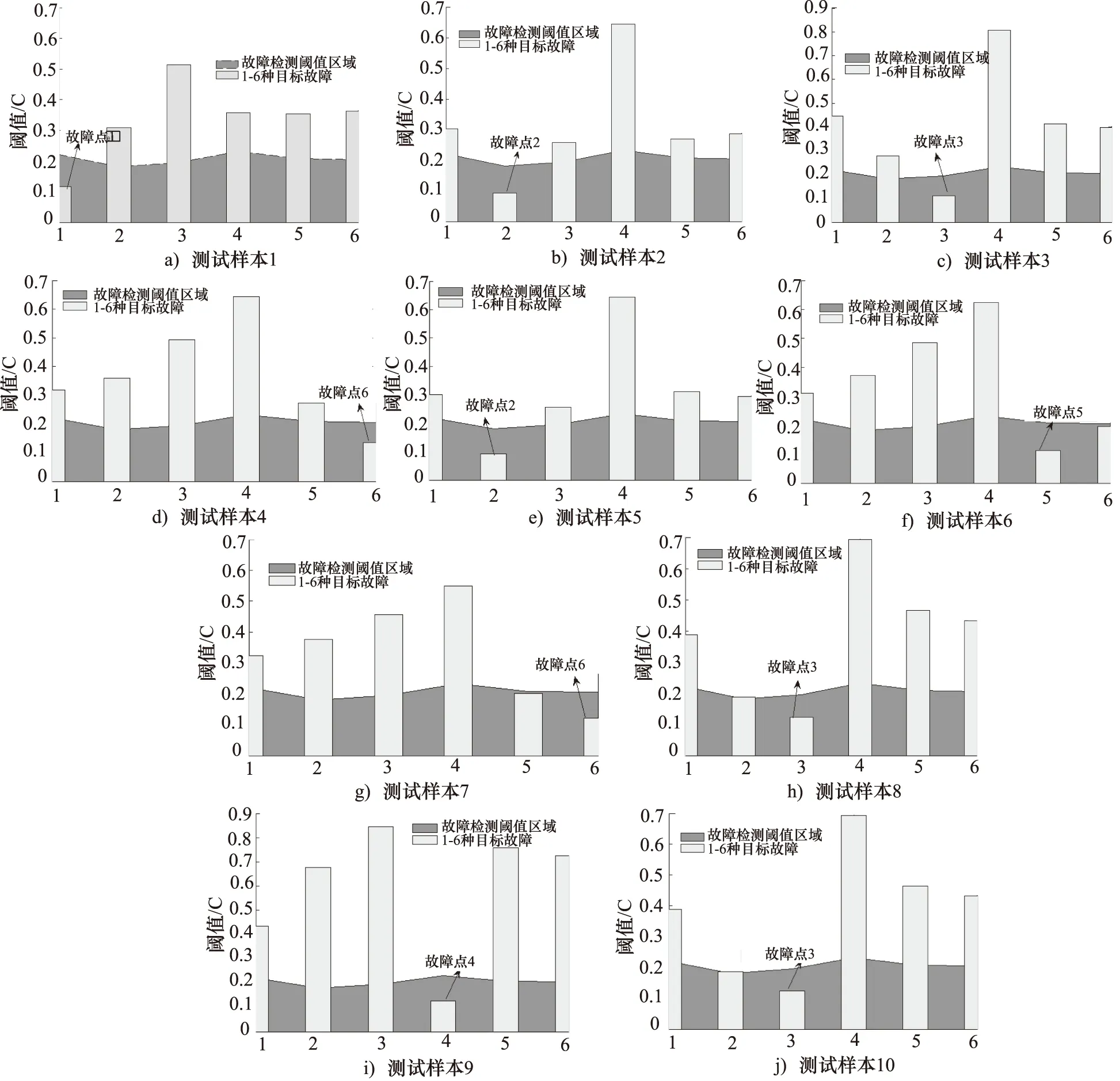

图4 目标故障种类检测图

将污水处理液压系统故障检测阈值设为ε0在不同的环境下ε0不同,通常情况下取正常样本残差平方和J0的2至3倍,即ε0=2J0,我们可以得到设备故障检测的判别式:

(11)

在污水处理环境下,动态GRNN模型诊断出液压系统的故障问题时,还可以通过Jf值大小,判断液压系统故障严重程度。

3 实验结果与分析

利用MATLAB构建GRNN故障观测器仿真平台,实现对污水处理系统液压故障检测。实验中所输入的实验信号通过流量传感器和压力传感器进行数据采集。在液压系统中,需要采集的实验信号如出口流量、出口压力、液压缸腔的压力等,共采集30组样本。利用采集出的信号样本构建液压系统的动态GRNN模型,设定液压系统的目标故障共6种目标类型。通过动态GRNN模型,可以得到正常状态下的检测阈值,在采集的样本中抽取10组作为测试样本,然后通过MATLAB仿真观测诊断结果。如图4a~图4j所示,可以清晰的检测出故障点。当不同种类的目标故障阈值小于对应的检测阈值时,则该点为故障点。

值得注意的是图4f~图4h,有2类目标故障小于检测阈值,需比较这两类的阈值大小,哪一类的阈值更小,则判定该点为故障点。通过对所有采集的样本进行测试,表明该方法能够有效的应用在污水处理液压系统。

在污水处理实际生产中,液压系统参数采集和监测往往不能达到实时同步,很难实现提前预知。随着物联网技术的发展,无线传感网络技术日趋成熟,将液压系统中设备实现物物相连,对液压系统的参数实现实时监测和采集,通过动态GRNN模型分析观察提前发现液压系统的异常状态,快速实现液压设备故障诊断,找出故障原因所在。

4 融合物联网技术的动态GRNN模型液压系统故障检测研究

4.1 物联网概述

物联网技术的不断发展,物物相连、数据共享已经成为现实,在生产生活中,远程控制已经成为各个企业生产、综合管理改革的趋势,如在智能家居、无人驾驶和设备远程管控方面已经实现[8-9]。

在污水处理中,距离实现液压系统各设备的控制、各数据参数实时监控,实现物物相连、综合管控还存在一定差距。保障液压系统正常运行,是污水处理过程中重中之重。引入物联网技术,是为了更好地实现对液压设备的实时状态、故障信号采集,提前预知设备异常状态,降低设备的故障率,保证生产发展,提高生产效率。

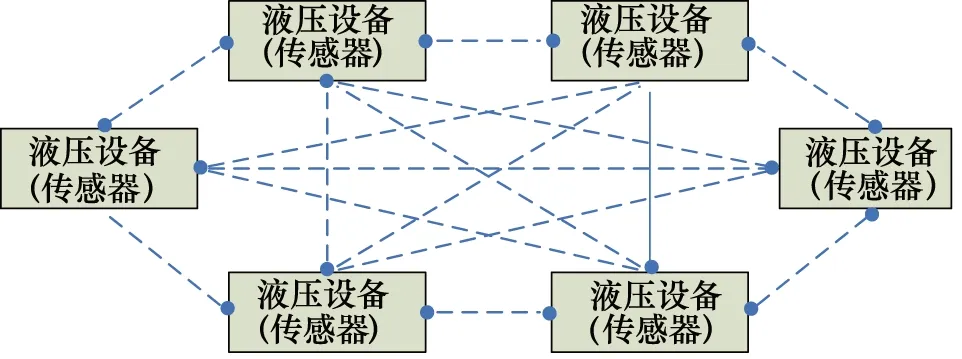

4.2 无线传感网络

在智能化生产中,无线传感网络(Wireless Sensor Networks,WSN)作为一种核心技术[10-12],如对感知环境变量和对相关数据处理的操作,广泛运用在工业生产中,具有成本低、功耗低、可实现分布式设备自组网的优势。大量传感器分布在液压设备上,分别采集各设备的运行状态参数,并通过无线传感网络的数据通信技术实现数据传输、信号双向互动,不仅能实现设备故障及时发现、为液压系统提供安全、可靠的服务,还能实现各设备之间物物相连,实现统筹管理。分布式液压设备无线传感网络结构图如图5所示。

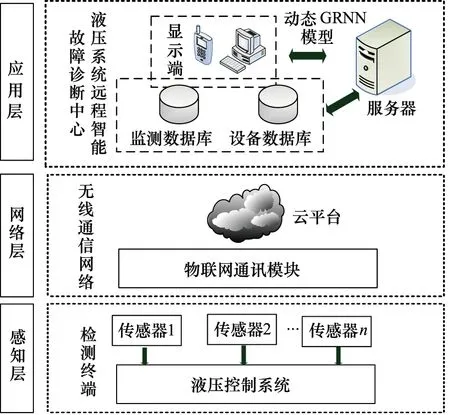

4.3 系统总体设计方案

物联网在技术架构上主要分为参数信息采集层、数据信号传输层、综合分析诊断层[13-14]。参数信息采集层:利用无线传感网络在液压系统安装传感设备采集数据。数据信号传输层:实现对分布式设备数据传输如压力、流量等重要数据传到监控界面实现远程监控液压系统运行状况[15]。综合分析诊断层:通过动态GRNN模型对输入的动态信号、数据,快速诊断分析故障原因,得出目标故障,并提供相应的维修策略,系统的总体方案设计如图6所示。

图5 分布式液压设备无线传感网络结构图

图6 系统总体方案设计图

首先利用大量的无线传感器所组成的无线传感网络进行对底层的液压设备进行相应的数据采集和监测,使得系统对液压系统、设备相应的运行状态和故障信号形成监控。

其次,通过物联网通讯技术将采集的数据信号传输到云平台进行信息综合处理,利用动态GRNN模型对故障信号进行分析诊断,得出液压设备的故障情况[16-20],并从而做出相应的解决方案,解决液压系统所出现的故障问题,从而实现远程监测和各设备之间物物相连。

5 结论

针对污水处理过程中环境所导致液压系统产生故障的问题,在污水处理中引入一种动态GRNN模型的液压系统故障检测方法,并融合物联网技术提供全面的征兆信息、故障信号,借助仿真软件实现故障诊断,减少诊断的不确定性,提高诊断准确性和可靠性。

融合物联网技术故障检测系统,以物联网的智能控制为依托,解决液压设备之间协作安全问题,并且利用无线传感网络可以加强数据信号采集安全性,极大的降低物联网的运行成本,实现液压系统故障诊断和远程维护。实际生产中可减少维修工程师现场维修方式,不仅能保障产品的使用能力,提高水厂生产效率,维护设备的工作能力。满足企业未来发展需求,也给其他行业带来新的发展方式。