热介质锅炉原油模式耗油量偏高原因分析及处理

刘政伟,张俊杰

(中海油能源发展股份有限公司采油服务分公司 天津300452)

0 引 言

某试采平台是用于油田前期勘探测试获取准确油藏地质资料的主体设施,具有原油处理、储存、外输、试油、弃井等功能。该平台配置热介质锅炉2 台,一用一备,锅炉燃烧3 种模式分别为柴油、原油、天然气。热油用户有:原油舱、污油水舱、生产设备等。在投产过程中,分别对3 种燃烧模式进行调试,运行中发现:柴油模式运行成本高,存在间歇性停炉现象;原油模式耗油量比柴油模式高,但可以自产自用且燃烧稳定;天然气模式气源气量不稳定,气源品质不达标,需要进行流程优化改造才能投入使用。

针对平台生产现状,结合现场情况从减少热油锅炉原油模式燃料消耗入手,降低平台运营成本。

1 现状调查

1.1 系统概况

热油系统主要用于产生热能,为平台原油舱、污油水舱、测试加热器、高效分离器、电脱水器加热器、闭排罐、热油锅炉日用原油柜、导热油蒸汽发生器等保温、加热。系统采用天然气、柴油和原油为燃料,燃料经由燃烧器,在加热炉炉膛内燃烧,燃烧产生的热量分别以辐射和对流的形式传递给中间载热体(热介质为导热油),由导热油循环泵建立热油加热系统的循环,被加热的高温导热油在用户换热设备中与用热工质进行换热,从而将燃烧产生的热量间接传给用热工质,实现加热的目的。换热后的导热油再返回到加热炉进行再次加热,如此循环往复,实现连续加热用热工质。热介质锅炉参数和热油循环泵参数分别见表1、2。

1.2 柴油/原油消耗对比

现场调取的2018 年5 月6 日至5 月16 日的柴油消耗量以及2018 年6 月1 日至11 日的原油消耗量见表3。

表1 热介质锅炉参数Tab.1 Parameters of thermal medium boiler

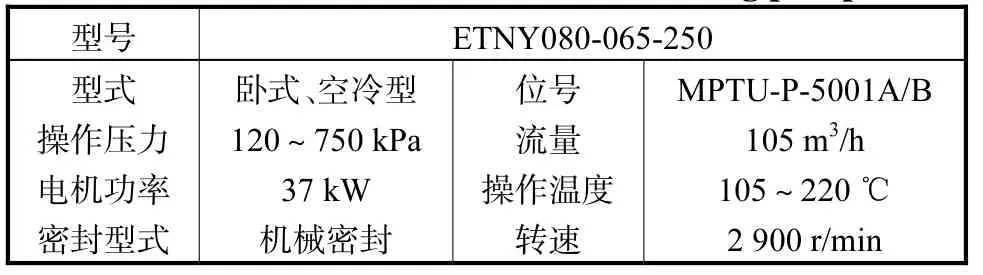

表2 热油循环泵参数Tab.2 Parameters of hot oil circulating pump

表3 柴油与原油每日消耗量Tab.3 Daily consumption of diesel oil and crude oil

2 现场问题分析及处理措施

2.1 操作参数设置不合理

锅炉风机的运转情况影响风压和风量,从而间接影响燃油二次雾化。二次雾化不良,会使燃料得不到充分燃烧,增加燃料的消耗量。风压,对应于风门,取决于风机的工作情况。如果风机工作不正常,风压必然异常,风量和风速就难以保证,严重时可能导致熄火。锅炉启炉或停炉过程中炉膛温度较低,燃料在炉膛内得不到充分燃烧,增加锅炉运行成本。锅炉的配风变化对炉膛内燃料的作用有很大影响,特别是在低负荷的情况下,影响更加显著,如不正确处理,无法保证燃烧效率,耗油量会显著增加。在锅炉运行调整中,合适的配风风量对提高经济性、降低燃料消耗有重要作用[1]。

喷油器雾化不良,导致喷油器堵塞或滴漏,油未完全燃烧而带入锅炉尾部,造成锅炉二次燃烧或燃烧不畅。锅炉的热效应不充分,锅炉出口温度达到设定值的时间增加,燃料的消耗率也会增加[2]。

平台锅炉厂家为德国威索,可自动调节风门,锅炉控制系统根据喷油量自动计算所需风门大小,经检查风油比一直处于良好状态,燃料燃烧相对充分。该设备出厂时厂家已经对锅炉各个组件进行仔细的检验,并由第三方颁发产品合格证书。设备到达建造现场之后,相关人员也对锅炉设备进行严格的验收、调试,锅炉及附件没有出现故障问题。

2.2 设备保温层破损

锅炉运行中,由于保温材料并非完全绝热,锅炉的介质和工质的热量通过炉墙、烟风道、架构、汽水管道的外表面散发出来,该部分散失的热量主要是由锅炉外壁相对面积及外壁温度所决定。一般来说锅炉的散热损失较小,可以通过加强维护保养,整修锅炉本体及管道保温层,防止和减少炉体表面热量损失,消除供热系统中阀门和接头等部位的跑、冒、滴、漏现象;在锅炉辐射段保温层内喷涂高温远红外涂料,提高炉膛吸热能力,减少热量损失[3]。平台生产期间,各换热设备及管线均安装保温层且无破损,环境温度低时启用电伴热辅助保温,散热损失较小。

2.3 环境影响

作业现场环境温度过低,会造成热量损失增多。如果环境湿度过大,电机易受潮,导致风机运转不正常,从而影响燃烧器的配风,配风量过小,燃料得不到充分燃烧,热效率降低,会造成燃料消耗量增加。此外下游用户温度设定不合理,用户所需的温度低于锅炉的温度值,锅炉未得到充分利用,也会导致燃料的浪费,因此下游的设定温度应与锅炉的出口温度设定值处于最佳比,可保证锅炉高效利用。

平台投产至今,锅炉系统各设备运转正常,经历最低环境温度为-20 ℃左右,降温前各设备已投用保温伴热,热量损失较小。为提高原油处理流程脱水效果同时保证原油下舱温度在安全范围以内,生产操作人员根据流程运行情况实时调整操作温度,用户温度调整前后,锅炉温度设定值也会做适当的调整,流程设定温度提高时流程流体与热介质油之间的热交换量会提高,因此温度设定调整对锅炉原油耗油量影响较小。

2.4 测量误差影响

在热介质锅炉运行期间,由于实时数据监测不及时,未根据现有运行状态选择最佳参数设置,导致锅炉燃油量高。监测设备故障或设备本身存在设计缺陷,测量后数据产生明显偏差,导致运行数据读取计算误差较大,也会导致热介质锅炉燃料消耗升高。

锅炉设备相关运行参数直接传递到中控PCS 系统,相关人员可以直接读取实时数据,判断锅炉运行状态。锅炉发电工每隔2 h 巡检过程中会详细记录锅炉运行参数,如:炉体进出口压力、导热油进出口温度等,并且完好保存巡检记录表,方便查看锅炉历史运行状态,可针对流程运转情况作出调整。锅炉系统相关仪表附件目前均检验合格,并由第三方提供合格证书,仪表设备均不存在测量偏差。

2.5 原油性质影响

原油作为热介质锅炉燃料,其粘度对锅炉燃烧状态有较大影响。粘度越大越不易被风打散,良好雾化所需风量就越大(即所需的风油比越大),而且粘度越大流阻越大,一次雾化易变差。当粘度过大时,甚至可能导致雾化严重不良,进而导致熄火。可见,粘度直接或间接影响二次雾化。为促进重油的完全燃烧,必须将重油预热到适当的温度。温度过低,重油粘度过大,影响雾化质量,使燃烧恶化,出现燃烧不完全、冒烟、火嘴结焦、易积碳灰等现象;温度过高、燃料油过热,造成重油的蒸发或闪蒸,引起炉膛火焰脉动或因碳残留物积聚在燃料油换热器的盘管上而堵塞换热器,故需要掌握最佳燃烧温度范围。

本试采平台接收原油本身含水率较低,在流程处理过后,未投用电脱水器电场情况下原油入舱含水率已经满足商品油外输要求。由于锅炉燃油要求含水率更低,综合考虑后,平台投用电脱水器电场,同时调整井口管汇处破乳剂注入量,从24 mL/min 提高至38 mL/min,在高效分离器入口增加破乳剂注入点,注入速度为24 mL/min,在电脱水器定期排液检查,发现乳化液后及时处理,通过以上措施,确保原油含水符合锅炉燃料用油标准。在保证流程稳定运行的同时,逐步下调原油处理流程热油温度设定值,降低锅炉运行负荷。通过查验相关资料,确定原油粘温曲线,将锅炉日用原油柜温控调节阀设定温度由60 ℃提高至70 ℃,以降低燃料原油粘度,提高热介质锅炉雾化效果,如图1 所示。

图1 锅炉原油日用柜温度趋势Fig.1 Temperature trend of crude oil daily service tank of boiler

3 效果评价

通过系列对策的实施,下舱原油含水率由之前的平均含水0.5%,降至平均含水0.2%左右,下舱原油含水符合锅炉燃烧标准,日用原油柜升温降粘,燃烧效果提升显著,燃料原油雾化效果良好,炉内积碳减少,热介质锅炉运行稳定,同时原油消耗量每天减少约1 m3,原油每日消耗量见表4。

表4 对策实施后原油每日消耗量Tab.4 Daily consumption of crude oil after implementation of countermeasures

4 结 语

作为集多功能于一体的专业化试采平台,将会面对诸多不同生产条件的作业任务。此次锅炉优化整改取得成功后,仍需持续优化工艺流程,仔细推敲每个设定值及系统上下游关联情况,不断提高流程、设备的精细化管理,最终实现降本增效的目的。