中间相炭微球的研究进展

于银萍,赵亚楠,李宝嵩,王伏,梁潇予,史雅馨

(1.鞍山开炭热能新材料有限公司,鞍山 114000;2.鞍山钢铁集团有限公司,鞍山 114000)

1 中间相炭微球概述

1.1 中间相炭微球的性质与结构组成

含有稠环芳烃的化合物(如煤沥青、煤焦油、石油沥青等)在热处理时,发生热缩聚反应后形成的一种盘状向列液晶结构,在一定阶段由于表面张力作用呈球形,随着小球的长大和融并最后转化为中间相大融并体结构(显微镜下结构见图1)。采用适当方法把这些各相异性小球体从母液体分离出来的纳米级球形炭材料即为中间相炭微球(Meso-carbon microbeads,简称MCMB)[1]。

图1 中间相炭微球显微镜下图Fig.1 The micrograph of meso-carbon microbeads

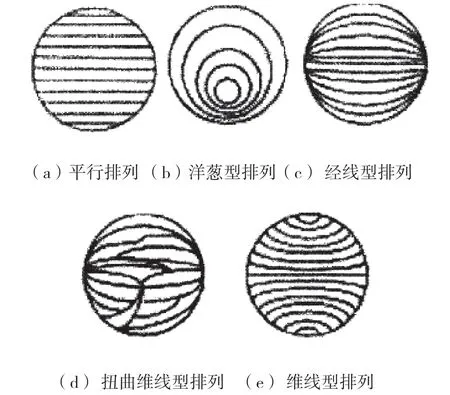

中间相炭微球为层状结构,由于原料及制备方法的不同,导致多种不同的结构,即构成整个球的炭层有多种排列方式,如平行排列、洋葱型排列、经线型排列、层状排列及扭曲的纬线型排列等(模型图见图2)[2]。通常中间相炭微球主要成分为喹啉不溶物(QI),同时还可能存在一部分β 树脂(甲苯不溶但溶于喹啉的组分)。其中β 树脂的含量由原料以及制备工艺所决定。元素组成主要为C、H;C>90%。粒径一般为100μm 以内,商用的中间相炭微球粒径为1-40μm 范围内[3]。热处理不熔融,石墨化不变形。随温度的升高,分子排列不发生变化,H 含量下降,层间距减小,密度增大,晶胞变大,600℃时发生中间相结构变化,700℃以上变成固体,比表面积出现极大值。1000℃左右形成收缩裂纹,裂纹方向平行于中间相层片方向。中间相炭微球及其热处理产物呈疏水性。对表面进行改性处理后,表面活性非常高。

图2 中间相炭微球结构模型Fig.2 Structure model of meso-carbon microbeads

1.2 中间相炭微球的形成机理

从1973 年日本学者Honda、Yamada 首次利用溶剂从沥青母体中分离出中间相炭微球已有40 多年,研究者对其结构、性能、应用等多方面都有了较深的理解,但对其生长机理仍存在很大的争议。大致把中间相炭微球生长机理分为传统液态碳化解释理论、“微域构筑”理论和“颗粒单元基本构筑”理论三个阶段。

1.2.1 中间相炭微球的液态碳化解释理论

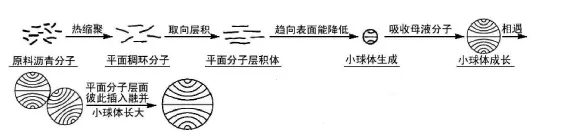

传统的解释认为,含有多种组分的沥青有机化合物在较高温度下加热会发生热解、热脱氢、环化、缩聚和芳构化等一系列化学反应,逐渐形成的分子量更大、热稳定性更高的芳烃平面分子,这些芳烃平面分子为圆盘形的多环结构。在分子热运动和外力的作用下,芳烃平面分子发生取向,在范德华力的作用下形成层积体。为了保持体系稳定达到最低能量状态,这些形成的层积体开始在表面张力的作用下缩聚成球体,也就是中间相炭微球。这些小球体不断吸收母液中的小分子长大,在高温的作用下小球体与小球体之间的碰撞激烈,平面分子层面彼此插入,从而使得球体之间相互融并形成更大的球体。最终在表面张力的作用下形成体中间相,示意图见图3[4]。但实验发现液态碳化理论不能很好的解释非均相成核中间相的形成和发展过程。

图3 中间相炭微球的液态碳化理论Fig.3 Liquid carbonization theory of meso-carbon microbeads

1.2.2 中间相炭微球的“微域构筑”理论

鉴于中间相小球融并长大的实际情况与液体碳化理论解释存在一定差异。日本学者I.Mochida 等人提出了“微域构筑”理论。他们认为炭质中间相是先形成具有规则形状的片状分子堆积单元,然后由片状分子堆积单元构成球形的微域,再由微域堆积成中间相球体,如图4 所示。这种理论不仅可以解释炭微球连续长大的现象,还可以有效解释均相、非均相二种成核中间相的的形成过程[5]。虽然不同于传统碳化理论的球体片层之间相互插人而长大的不合理解释,但“微域构筑”理论过于理想化,片层的堆积为复杂的过程,而非简单的规则的微晶模型[2]。

图4 中间相炭微球的“微域构筑”理论Fig.4 Microdomain construction theory of meso-carbon microbeads

1.2.3 中间相炭微球的“颗粒单元基本构筑”理论

“微域构筑”理论中引人了理想化的的片状分子堆积单元 (规则微晶) , 使得该理论也存在不足。天津大学李同起[6]等在研究非均相成核中间相炭微球形成的基础上提出了“球形基本单元构筑”理论,认为中间相球体形成过程分为三级结构,一级结构为小分子芳烃物质缩聚形成大平面层稠环芳香分子,由这些一级结构堆叠形成具有一定形状的中间相基本构筑单元即二级结构,最后二级结构互相堆积形成三级结构为中间相小球体,为了能适用于不同分子构型的其他原料,又把该理论进一步扩展为“颗粒单元基本构筑”理论(BGBU),即构中间相的基本单元不局限为球形体,可为其他形状的颗粒,示意图见图5。

图5 中间相炭微球的“颗状单元基本构筑”理论Fig. 5 BUBG theory of meso-carbon microbeads

2 中间相炭微球的制备

中间相炭微球的制备方法主要有热缩聚法、乳化法、悬浮法和其他制备方法。

2.1 热缩聚法

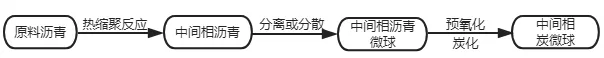

首次从沥青母液中得到中间相小球体就采用的热缩聚法,将原料沥青经过热缩聚反应得到中间相沥青,再经过分离得到中间相沥青微球,在球体可以任意粗放型增长和聚结之前,最后通过预氧化和炭化过程就得到中间相炭微球,流程图如图6 所示。该方法工序简单,条件易于控制,适合大量生产。但采用热缩聚法得到的小球易融并,且尺寸分布宽,形状和尺寸不均匀,收率低,根据中间相小球和沥青母体对溶剂不同的溶解度分离出的中间相炭微球,需要消耗大量溶剂。若通过保留体系中一次QI 或添加外加剂而提高收率,则这些物质又会影响中间相炭微球的最终性能。反应温度、反应时间、升温速率、搅拌速度、体系压强等因素均影响着中间相炭微球形貌、粒度分布、结构、产率和性能等,其中最主要的影响因素是温度和时间[7]。

图6 热缩聚法制备中间相炭微球的流程Fig.6 Flow of meso-carbon microbeads prepard by thermal condensation

2.2 乳化法

乳液法制备的中间相炭微球缩聚程度高、粒径分布均匀可控制、球形圆滑、无杂质、收率高、但工序复杂,设备繁多,工艺条件难控制,不适合大规模量产,仅适用高精端科研。1988 年日本M.Kodama等人用软化点为307℃左右的中间相沥青为原料,充分研磨过筛后,用硅油作为溶剂,氮气吹扫条件下用超声波清洗器使之充分溶解,加热搅拌形成乳状液,当温度达到中间相沥青的软化点以上时,中间相沥青在表面张力的作用下乳化成球体形成悬浮液。冷却到室温,离心机把中间相炭微球从热稳定介质中分离出来。再经苯洗涤,干燥后即得中间相炭微球,流程见图7。通过控制原料中间相沥青颗粒的尺寸分布,可得到球径符合尺寸要求的中间相炭微球。乳化法的主要影响因素:乳化时间、处理温度、原料的性质(如:在硅油中的溶解度、软化点、摩尔质量)及原料和热稳定介质的粘度和界面张力。一般来说,要获得球形度好的颗粒,若温度稍低则乳化时间就应相应长一些。而随着温度升高和乳化时间的延长,中间相炭微球的收率下降[8-9]。

图7 乳化法制备中间相炭微球流程Fig.7 Flow of meso-carbon microbeads prepard by emulsion method

2.3 悬浮法

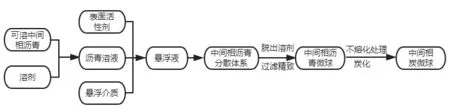

悬浮法顾名思义就是成球体系是在悬浮液中进行,把可溶性中间相沥青溶于特定的有机溶剂,利用表面活性剂与水或其他溶剂组成悬浮液。升温强力搅拌,中间相沥青成球,加热使有机溶液挥发,冷却、滤析、预氧化、炭化后得到中间相炭微球。其流程图见图8。同乳化法相比,悬浮法要求原料为可溶性中间相沥青,添加表面活性剂,可有效防止了小球体之间的凝结和结絮。从而使得产品表面光滑、无絮状物、有利于后续反应的进行。通过调节温度和搅拌速度等条件,可以控制中间相炭微球的粒径的大小以及分布。与热聚合法相比,悬浮法制得的中间相沥青微球产物也需要经过不熔化处理,工艺条件控制难度大,操作繁琐,需进一步的开发完善[10]。

图8 悬浮法制备中间相炭微球流程Fig.8 Flow of meso-carbon microbeads prepard by suspension method

2.4 其他制备方法

采用化学气相沉淀法可制备纳米级的中间相炭微球,原料在气体的作用下经过一系列化学反应形成粒子,然后生成、长大为中间相炭微球。如以煤为原料镍为催化剂,在电弧等离子体合成具有规整结构的炭微球[11]。

3 中间相炭微球的分离

从含有中间相小球母液中分离出炭微球的方法主要有溶剂分离法和离心分离法等。

3.1 溶剂分离法

溶剂分离法是利用中间相小球与母液对溶剂的溶剂度不同,将含有中间相小球体的混合物加入适当的溶剂,加热后搅拌充分混匀。真空抽滤混合液去除母液,将不溶物质放入索氏抽提器中抽提至无色,再用丙酮洗涤,干燥处理后得到中间相炭微球。若溶剂选择不当,就不能将各向同性基质去除,或者使中间相小球受到溶剂的严重破坏。周友元[7]在毕业论文《锂离子电池复合炭负极材料的制备及性能研究》中对比吡啶和四氢呋喃二种溶剂,溶剂四氢呋喃分离中间相炭微球的收率优于吡啶,且得到的球体表面圆滑。天津大学李同起[12]分别用甲苯、喹啉、吡啶和四氢呋喃四种常用溶剂分离炭微球,发现采用喹啉溶剂有着分离度高、抽提时间短、溶剂损耗少,得到的中间相炭微球球形度最好的优势。

3.2 离心分离法

离心分离法的优点在于不破坏中间相的结构,但是离心分离之后,球体残留的沥青质,仍需要用溶剂洗涤以去除残留的母液。经德齐、李铁虎[13]等对原料煤焦油进行预处理,脱水塔分离煤焦油中的轻组分,用离心机在一定温度、转速下脱除煤焦油中原生喹啉,然后加热预处理后的煤焦油,进行热聚合反应,得到中间相沥青。将富含中间相炭微球的中间相沥青粉碎处理后再次用离心机在一定温度、转速条件分离出中间相炭微球。

此外,还有超临界萃取分离法等其他方法。

4 中间相炭微球的应用

4.1 高密度高强度材料

由于中间相炭微球较低的挥发分、热处理时不熔融、自烧结性能好、球形度好等优势,制备的高密度高强度炭材料具有耐烧蚀、良好的抗热震性等优异性能,应用于航空航天、机械密封、电火花加工、冶金摸具、半导体制造容器及核石墨等方面。制备的石墨制品可直接压粉不需加入粘结剂,简化了普通石墨制品所需的混捏、浸渍和焙烧等多道制备工序。通过调整制备条件还可控制其粒度分布和粘结成分含量,以适应不同块体材料的要求。用模压成型或等静压成型制成的致密坯体在1000℃热处理后的炭质制品体积密度为1.76g/cm3,石墨化后体积密度可达1.8 ~1.9g/cm3(一般石墨制品体积密度为1.55 ~1.71g/cm3,抗折强度为一般炭材料的2 倍[14]。

4.2 锂离子电池负极材料

中间相炭微球比电容可以达到300mA·h/g 以上,循环性能好,相对于其他炭材料,直径在5 ~40μm之间,呈球形片层结构且表面光滑,能够紧密堆积而成高密度电极,较低的表面积,减少在充放电过程中发生的表皮反应,从而降低第一次充电过程中的库伦损失。球形片层结构使锂离子可以在球的各个方面插入和放出,解决了石墨类材料由于各相异性过高引起的石墨片层溶胀、塌陷和不能快速大电流充放电的问题[15]。中间相炭微球可为锂离子的嵌入和脱出提供有利的定向通道,作为锂离子电池负极材料时表现出卓越的循环稳定性。但实际应用中有待改善中间相炭微球存在无法突破石墨材料低理论比容量的等缺陷。

4.3 高效液相色谱填充柱

中间相炭微球具有相对较窄的粒径分布,对化学试剂表现出高的稳定性,并且由溶剂造成的膨胀收缩比小[2]。经过表面改性处理的高效液相色谱柱的填充材料完全满足[16]:1)耐150-250℃高温;2)膨胀系数小;3)耐强酸强碱溶液;4)化学惰性;5)分离能力不变五项要求。

4.4 高比表面积活性炭

中间相炭微球粒径分布比较均匀,具有规整的层片结构,表面有很高的活性,通过用化学活化的方法得到超高比表面积的活性炭,有着吸附能力强、空隙分布集中等优质特性。用于炭分子筛、液体和气体的净化、双电层电容器、催化剂及催化剂载体、医疗用品、高能量物品的储存等方面[17]。

4.5 催化剂载体

中间相炭微球可吸附某些催化剂而成为催化剂,若对其进行等离子体预处理,可增大催化剂吸附量,具有较大的导电性,亦可以用作电极催化剂载体。

另外,中间相炭微球还可用作填充材料、导电材料、阳离子交换剂、功能符合材料以及表面修饰炭材料等多个方面。

5 结语

中间相炭微球为制备高性能炭材料的优质前驱体,有着良好的化学稳定性、高堆积密度、易石墨化、热稳定性和优良的导热导电性能,越来越受到人们的重视。但由于生产制备过程中存在收率低、成本高、环境污染等问题,限制了其应用前景。随着绿色新能源时代的到来,中间相炭微球用作锂离子电池负极材料的前景值得期待。通过设计炭微球的结构来改变其性质,为中间相炭微球制备研究领域的发展方向。我国在此领域虽起步晚,但产业化应用已实现初步雏形,欲使更多的应用投放市场,仍需广大炭素研究者坚持不懈的努力。