热解炭涂层在单晶硅用炭/炭热场材料中的应用及研究进展

程皓,赵杉,康媛媛,白鸽,康文杰,苏君明,张永辉

(1. 西安超码科技有限公司,陕西 西安 710025;2. 西安航天复合材料研究所,陕西 西安 710025)

0 前言

太阳能作为可再生清洁能源,是国家发展新能源领域中的重要组成部分。硅系材料是整个太阳能光伏产业的核心,全世界85%以上的硅单晶采用直拉法(Czochralski,CZ)制备[1-4],直拉单晶炉随着单晶硅尺寸的增大而向大型化发展,这就迫切需要研究新型的热场材料以适应其发展。

直拉单晶炉热场部件的坩埚、发热体、保温筒等均采用炭材料(石墨材料和炭/炭复合材料)制造[5-6],炭/炭热场材料由连续炭纤维增强炭基材料组成,制备工艺主要包括坯体制备、增密、纯化、高温热处理和表面涂层处理等[7]。炭/炭复合材料热场产品,与石墨热场产品相比具有以下优点:

(1)用作单晶硅炉中的坩埚时,由于石英坩埚会对石墨坩埚产生较大的热膨胀应力,石墨坩埚或做成多瓣结构,或在坩埚上开热膨胀槽,而使用炭/炭坩埚时不需开热膨胀槽,在石英坩埚中可获得更均匀的热场,大幅度提高成品率;

(2)在反复高温热震条件下,石墨热场产品更易产生裂纹,严重影响拉晶的效率与质量,而炭/炭复合材料具有热膨胀系数小,抗热震性能好等特性,在急冷、急热环境中使用时不开裂,使用寿命长;

(3)炭/炭复合材料用作单晶硅热场材料时,导热系数低,用作隔热保温材料时,隔热保温效果显著,可减少能源消耗,降低生产成本;

然而,在直拉单晶过程中,硅料的熔融会产生硅蒸汽和熔融硅飞溅,造成炭/炭热场材料的硅化侵蚀,炭/炭热场材料的力学性能和使用寿命受到严重影响。因此,为充分发挥炭/炭热场材料的潜力并拓展其应用范围,必须对其进行高温防护处理。热解炭具有高熔点(>4100K)、良好的抗腐蚀性与高温抗热震性能,与炭/炭复合材料的热膨胀系数相匹配且物理、化学相容性良好[8],因此,为了提高材料的抗侵蚀性能,可在炭/炭热场材料表面制备热解炭涂层进行防护处理。

本文从单晶硅生产用炭/炭热场材料出发,首先介绍了热解炭涂层的主要制备方法和优缺点,在此基础上,针对炭/炭热场材料的特点,综述了热解炭涂层在炭/炭热场材料的应用及研究进展,并对炭/炭热场材料表面涂层防护的发展提出了建议和方向。

1 热解炭涂层的制备工艺

1.1 化学气相沉积法

化学气相沉积(Chemical Vapor Deification,CVD)[9-12]基本原理以碳氢化合物作为气源,以高纯N2/Ar作为载气,将混合气体导入化学气相反应炉内,碳氢化合物在一定的温度和压力下发生分解、聚合、再分解等反应,最后生成的碳(即热解炭)沉积在预制体空隙中或者基体表面,达到致密化或表面改性的目的[13]。CVD作为一个完整的化学反应体系,主要有以下一些优点:

(1)涂层的密度和纯度可控,可在常压或者真空条件下进行沉积;

(2)气相组成的变化使得涂层的化学成分改变,因此可以获得梯度涂层或混合涂层;

(3)对复杂形状的工件也适用,如带有沟、槽、孔等复杂工件;

(4)通过调节沉积参数,可以控制产物晶体结构、表面形貌等;

(5)通过改变前驱体的成分,可形成多种金属、合金、陶瓷和化合物涂层。

缺点主要表现在沉积速率太低、工艺复杂、生产成本高,一般只适合对小尺寸进行沉积,并可能存在涂层缺陷,如裂纹、网状缺陷和面缺陷等。

1.2 先驱体浸渍裂解法

先驱体浸渍裂解工艺以液态先驱体(聚合物或聚合物溶液)浸渍纤维,在一定温度和气体条件下,待溶剂挥发后将纤维或纤维预制体无机化,从而得到包覆于纤维表面涂层[14]。该工艺的优势在于成本低、可制备大型异形构件等,但浸渍法对纤维有损伤,使得纤维与基体结合能力较差。

1.3 原位生长法

原位生长法又名原位合成法,即在复合材料制备过程中基体和增强相之间发生相互扩散及化学反应,从而形成与它们成分和结构均不同的薄层区域(界面涂层)[15]。此法优点是工艺最为简单,但由于界面相成分难以控制而使得复合材料性能下降,难以获得尺寸均匀的界面相。

1.4 小结

综上,CVD法是目前制备热解炭涂层最为成熟且已商业化的方法,但其工艺控制难度较大,生产成本较高;先驱体浸渍裂解法较CVD法来说生产成本较低,但纤维与基体结合能力较差;原位生长法工艺简单,但材料力学性能较低。

2 热解炭涂层在炭/炭热场材料中的应用及研究进展

2.1 热解炭涂层在保温筒中的应用及研究进展

保温筒作为硅单晶热场系统的关键元件之一,主要作用是减少热量损失并控制热场环境的温度梯度。保温筒作为单晶炉内壁保温层支撑件,由于硅蒸气腐蚀导致产品掉渣和开裂,最终导致产品失效。

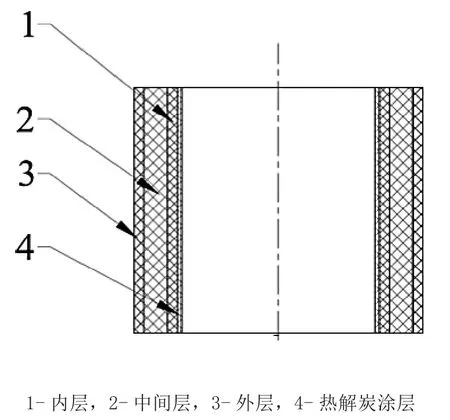

廖寄乔[16]等提出了一种“三明治”结构的单晶硅拉制炉用炭/炭热场材料保温筒,即由内层、中间层和外层组成,如图1所示,内、外层采用密度高、强度大的碳纤维毡结构,中间层则采用密度低、保温性好的蓬松碳纤维网胎结构,该保温筒抗弯强度大于40MPa,导热系数小于2.5W/mK,相比于石墨保温筒(石墨保温筒的抗弯强度小于35MPa,导热系数大于30W/mK),前者的强度和保温性能均优于后者。在此实用新型中,由于保温筒的内表面会吸附大量熔融硅料挥发出的杂质粒子,故在保温筒内表面采用化学气相沉积工艺制备致密的热解炭涂层,结果表明,在1100℃保温60min后,通入天然气进行表面涂层(天然气流量为18L/min,沉积时间20h)可制得厚度为50μm的热解炭涂层,既能阻挡炭/炭热场材料保温筒被炉内硅蒸汽所侵蚀,又能防止保温筒内可能存在的杂质逸出,提高了该保温筒的抗腐蚀能力,延长其使用寿命。

图1 保温筒示意图[16]Fig.1 Schematic of the insulation tube[16]

2.2 热解炭涂层在导流筒中的应用及研究进展

导流筒位于坩埚上方,在拉晶过程中,其温度场上下内外差异较大,尤其底部外型面距离熔融硅料最近,温度最高,导流筒受硅蒸汽腐蚀最为严重。

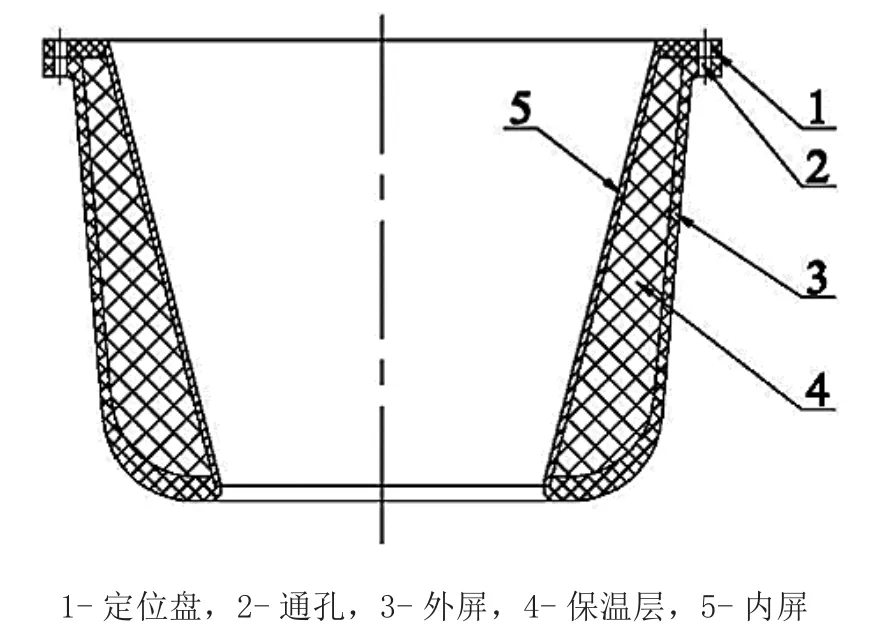

廖寄乔[17]等提出一种倒锥形炭/炭复合材料导流筒,如图2所示,筒体由炭/炭复合材料外屏、金属内屏以及保温层组成,制备步骤包括制坯—纯化—表面涂层—组装筒体等,在真空条件下,将纯化后的筒体置于化学气相沉积炉中,炉温升至1200℃保温5h,气相沉积时充入天然气,炉内气压为3kPa,沉积参数为1100℃沉积100h,经该工艺后,导流筒外屏的表面可制备出致密的热解炭涂层(密度为1.65g/cm3,厚度为0.8mm),可有效提高该导流筒抗硅蒸汽腐蚀能力,有利于提高热场的安全性。

图2 导流筒示意图[17]Fig.2 Schematic of the draft tube[17]

2.3 热解炭涂层在其他构件中的应用及研究进展

炭/炭复合材料具有一系列优异性能,包括高温强度大、密度低、热膨胀系数小、导电导热性好等,是制备薄壁高温发热体的理想材料。汤素芳[18]等提出了一种表面具有热解炭涂层的炭/炭复合材料发热体及其制备方法,如图3所示。首先采用电耦合化学气相沉积工艺(E-CVI工艺)对碳纤维预制体进行增密处理,制备出炭/炭复合材料发热体坯体,经机加后将炭/炭发热体置于化学气相沉积炉在其表面沉积热解炭涂层,最后经高温纯化处理后获得炭/炭复合材料发热体成品,结果表明,发热体经过ICVI、E-CVI、CVD和纯化工艺制备,制备周期显著降低,制造成本仅为传统工艺的1/2,在发热体表面均匀沉积一层热解炭涂层,不仅填充了其表面细孔,提高表层致密度,且飞溅的物料不易附着和损伤发热体,进而延长其使用寿命。

图3 圆筒形发热体示意图[18]Fig.3 Schematic of the cylindrical heating element[18]

3 结论与展望

热解炭涂层因其优异的高温抗氧化性能在炭/炭热场材料中的应用越来越广泛。随着单晶硅生产用炭/炭热场产品尺寸的不断增大,如何提高热场材料表面热解炭涂层的均匀性,提高炭/炭热场材料的使用寿命成为亟待解决的问题。另一方面,随着单晶硅产业的发展,对高纯度炭/炭热场材料的需求也越来越大,如何制备高纯度的热解炭涂层及炭/炭热场材料是未来重要的发展方向。