齿轮箱集成化监测系统的设计与实现

靳国兴,周元华

(1.长江大学 计算机科学学院,湖北 荆州 434023; 2.长江大学 机械工程学院,湖北 荆州 434023)

0 引 言

在现代机械中齿轮在高速、重载等工况下工作,齿轮传动具有高平稳性、高可靠性的高性能要求。据日本新日铁会社的统计,齿轮故障约占机器总故障次数的10.3%左右[1]。如何实时检测齿轮箱的工作状况,提前预警,防患于未然是现在工业生产中急需解决的问题。齿轮箱故障诊断技术综合运用了机械、自动控制、信息科学、统计数学、计算机科学等多个领域的知识,有很强的工程应用背景。

齿轮箱的检测主要是给齿轮箱安装振动传感器,对振动信号进行分析。由于振动信号数据量庞大,导致数据的传输和管理困难,因此现有检测办法多为现场检测,工作量较大,需要管理人员在现场,齿轮箱工作现场需要24小时值守。目前国内自主研发的齿轮箱监测系统,主要存在以下技术问题[2-3]:

(1)软件的研发没有延续性,多为一个项目一次性开发,软件复用程度较低,存在大量重复设计与开发;

(2)传统的基于项目的单节点应用系统建设与部署方式,已难以支撑持续推进、逐步扩展的集成信息化建设和管理;

(3)利用Web形式的在线监测平台少,管理人员进行实时数据查询、监测数据困难。

针对上述问题,开发团队从企业实际需求出发,在.NET开发环境下利用SOA组件集成开发框架的设计,提出了针对齿轮机在线监测平台构建方法,体系结构设计,以及平台功能设计与实现方法。采用多个企业集中监控的开发思想,一套系统适应多个企业需求,软件的复用性好,进而研发出具有国内特色的齿轮箱监测系统。通过此系统可以实时监测各企业齿轮机的工况,并且具备了工况预警功能和故障原因分析功能[4-5]。

1 系统总体设计方案

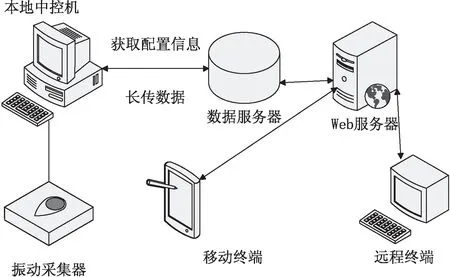

为了保证系统运转流畅,通过本地采集、处理、存储之后上传网络数据库,用户通过PC或者移动端查看。系统框架如图1所示。

图1 齿轮箱监测系统总体框图

该平台通过数据采集卡采集齿轮箱传感器的振动、电流、温度等数据,在齿轮箱工作本地进行数据处理,然后上传到网络数据库,用户再通过PC机或移动端来访问Web端,以实现实时监测和预警。

2 数据采集和处理策略

为了能够获得试验过程中多部件多测点的全面振动信息,该系统可以实现8通道或16通道的同时采集,通道数由现场机组实际情况决定。由于数据量庞大,数据不采用直接上传网络数据库的方式,否则采集信息的实时性会严重下降。

2.1 数据处理方法

对于数据处理采用两种策略,第一:每一秒从缓存读取振动数据计算特征值,把特征值实时存储,如果没有报警振动详细数据就每30分钟存储一次(时间可以设定),如果出现异常就记录异常上传Web报警,并且把振动数据连续存储。此处的异常是指振动的有效值超过某个值,系统为每个通道设置了预警值和报警值。预警值表示有潜在危险,报警值就是存在危险。第二:数据现存流文件,另外一个工作线程专门上传到网上,避免影响采集信息。

2.2 网络数据库的管理

振动数据存储量的特征值一天十几万条的数量级。当超过千万数量级以后,数据的查询的读写会非常缓慢。为了达到实时监控的目的,把近期数据和历史数据(3天以前)分开存储。当前的有效做法是把三天以前的导出CSV文件到某个文件夹,可以通过Web方式进行下载。

2.3 数据的查看和初步分析

采集的实时数据可以在网页端查看,同时开发了微信小程序,提高用户使用的便利性。当有预警或者报警信息时,平台会以短信的形式通知相关负责人处理,无需监测人员时刻坐在PC机前面观察数据变化。平台在Web端提供了初步分析功能,主要是展示特征值的趋势图,振动详细数据的波形图,振动数据的频谱、细化谱辅助监测者做初步判断[6]。

2.4 数据统计方法

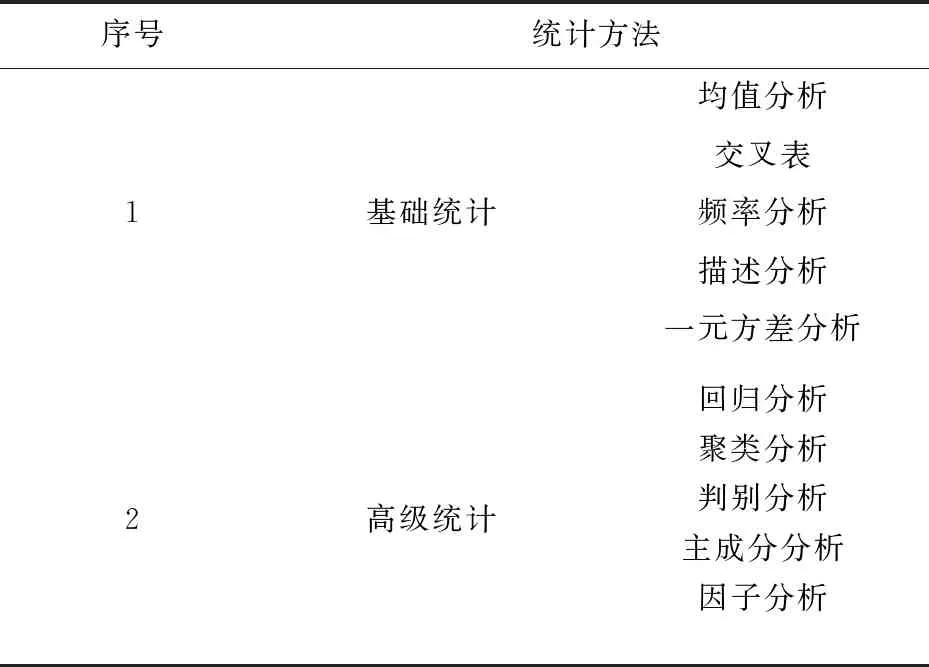

数据处理的关键是选择适合于当前的数据统计方法,在该系统中所使用的数据统计分析方法见表1。经过统计分析后得出数据比较的结果,作为预警评断依据之一[7-10]。

表1 数据统计分析方法

2.5 数据诊断分析方法

振动数据主要由时域和频域两种方法来做进一步分析[11-14]。

2.5.1 时域分析

时域分析结果如表2所示。

表2 时域分析结果

(通道1:第三级齿圈振动;通道2:第二级齿圈振动;通道3:第一级齿圈振动)

从上述指标计算结果可知:

(1)比较3个测点,从通道3到1,最大值、最小值、有效值依次递减,符合振动传播规律,由于没有历史数据,无法确定是否超出正常范围,因此,不能做出评判;

(2)比较3个测点,通道1脉冲因子和裕度因子不减反增,存在冲击,可能存在磨损情况或装配间隙过大等故障;

(3)通道1偏度因子偏大,说明存在着某一方向的摩擦或碰撞;

(4)通道1峭度值大于4(参考值为3),存在冲击性振动、间隙过大等原因,初步判断故障出现在第三级[15]。

2.5.2 频谱分析

诊断分析步骤,对一组振动详细数据进行傅里叶变换和功率谱分析。再对某个可能有疑问的区域做ZOOM-FFT分析。

从频谱分析得出3个测点频谱一致,且为90.23及其倍频,振动最大值出现在90.23 Hz附近,边频带为0.9 Hz[16-18]。由上述分析可以确定,减速机存在故障,但不是齿轮故障,故障部位在第三级减速太阳轮处[19]。

3 系统实现

该系统用户权限和基础信息管理:系统要求对不同集团或单位的机组按照权限管理,机组的基本参数需要在服务器端统一配置管理。

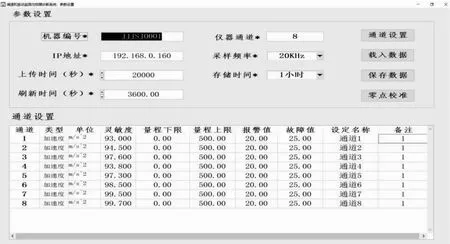

本地系统设置和运行界面如图2所示,左边配置通道信息,主要配置通道数量、每个通道的传感器基本参数,还有预警值和报警值。为了适应单个机器设置了上传时间和存储时间。前者表示特征值的上传时间,后者表示大量详细数据的常规存储和上传时间。右边是运行时候显示的8个特征值和振动趋势。

登录该Web系统后主界面如图3所示,右边是系统管理和配置,左边是监测的机组列表,不同权限看到的不一样。中间显示监测机组的实时状况。

图2 本地系统设置界面

图3 系统主界面

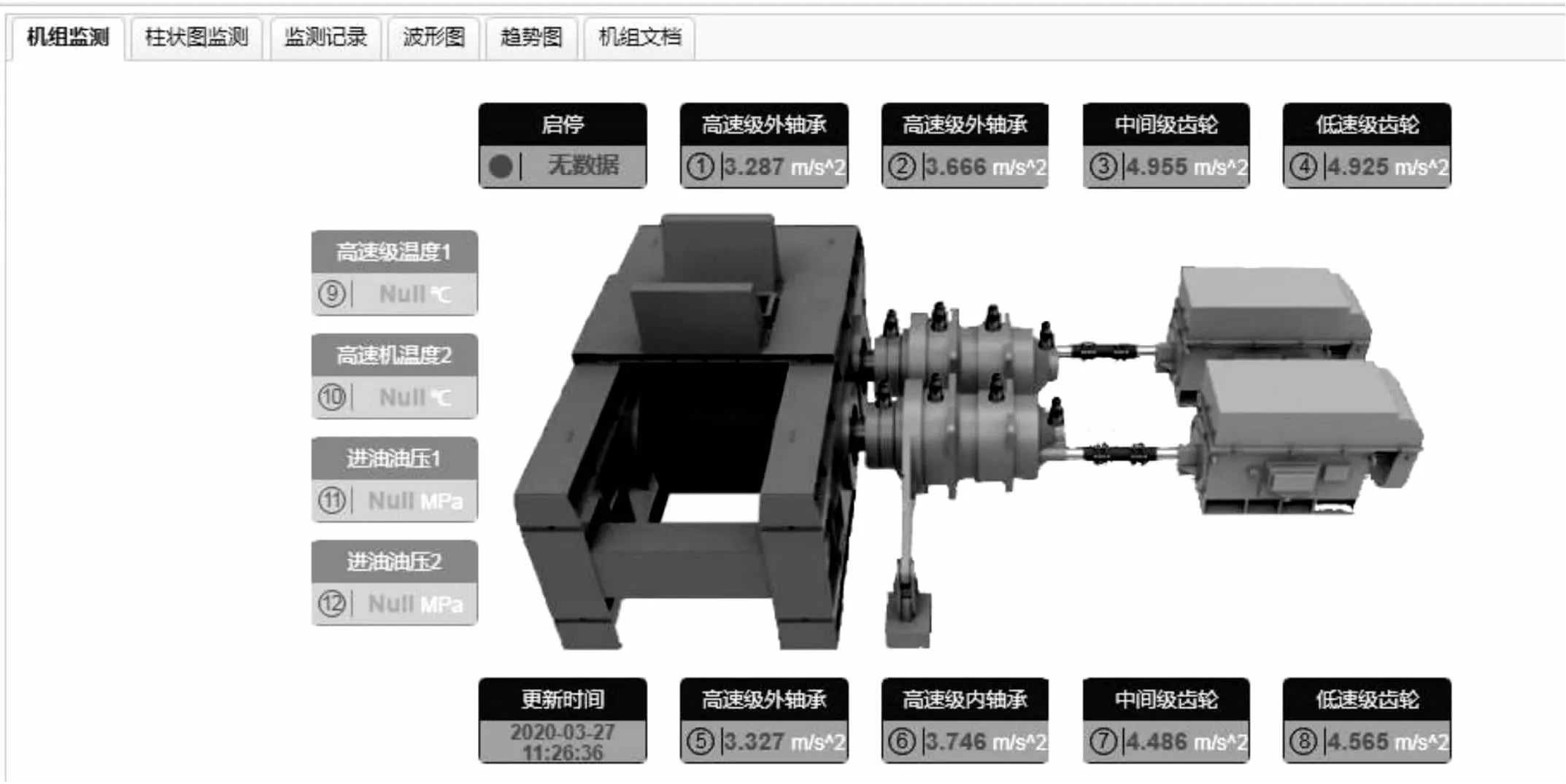

点击机组监测工具栏,显示出机组的实时工作情况,如图4所示。

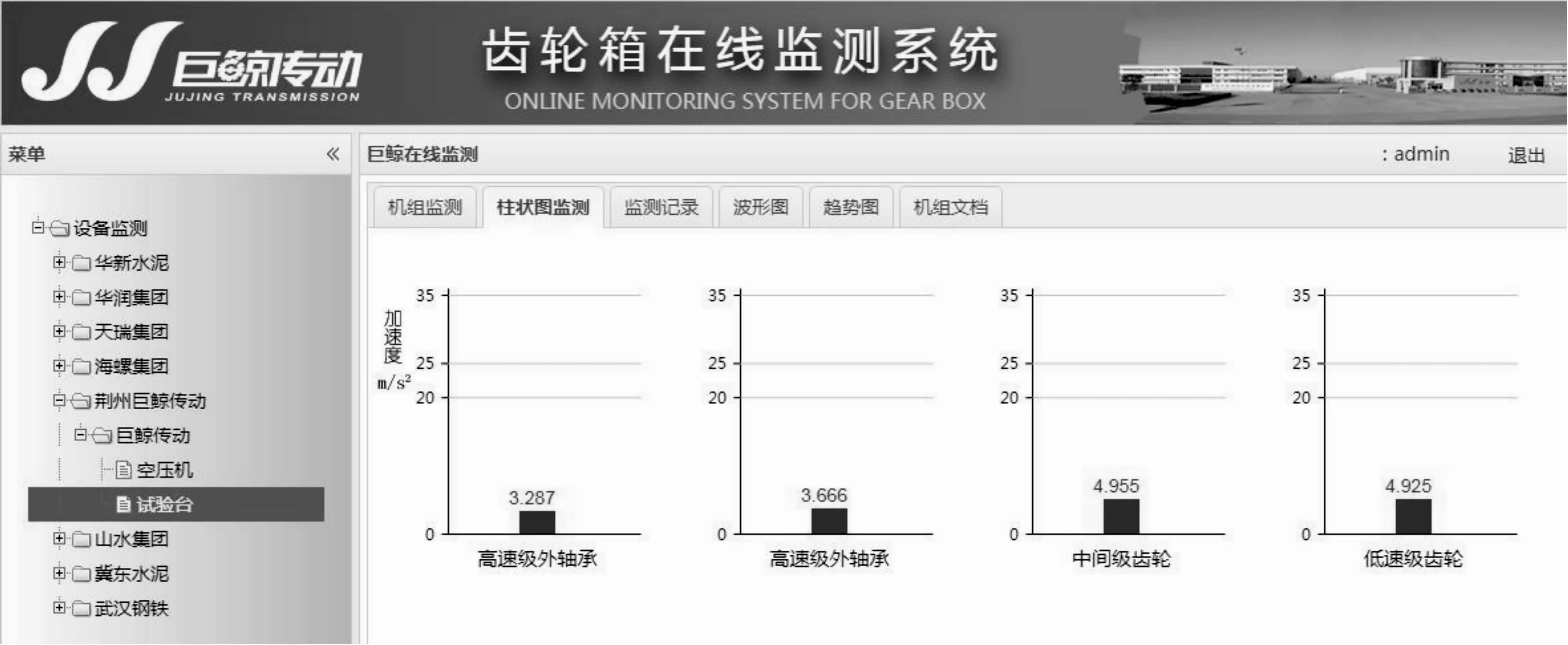

点击柱状图监测工具栏,会显示出各个被监测齿轮的实时数据柱状图,如图5所示。

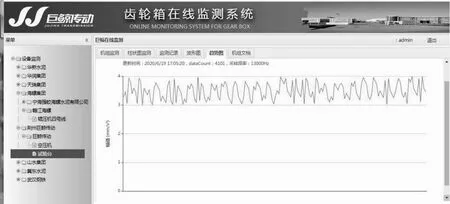

点击趋势图监测工具栏,会显示出各个被监测轴承、齿轮、温度,油压的工作趋势图,可以选择时间段来读取,同时还提供了下载功能,如图6所示。

图4 机组监测界面

图5 柱状图监测

图6 趋势图

4 结束语

提出的基于Web的齿轮箱在线监测系统方案,基本满足了目前各企业所需的在线监测要求,能及时对测量数据进行分析、比较并判断设备是否存在故障。同时,为了解决及时向管理人员报警的问题,采用短消息发送故障报警信息。系统中的数据采集上传策略和数据管理策略具有一定的创新。系统不足之处在于故障报警方面目前只能依据有效值大小报警,故障诊断部分还是要靠人工经验。在人工智能飞速发展的今天,如何把人工智能的模式识别技术应用到预警和诊断上是下一步要做的任务。该系统已在十几家企业中试用,经过测试运行和用户反馈结果表明:该系统实现了预期的功能。