硫碱比在水泥生产中的控制与应用

严 峻,聂 松,刘松柏

江西省建筑材料工业科学研究设计院,江西 南昌 330001

0 引言

水泥生产所用的原、燃料通常含有一定量的钾、钠、硫等有害挥发性组分,这些挥发性组分会在回转窑的高温带挥发,以气态形式存在于回转窑气氛中。气态形式的碱与硫在向窑尾和预热器低温区域运动过程中易冷凝为液态,并在水泥回转窑系统内循环富集[1-2]。如果原、燃料成分控制不当,不仅会造成水泥回转窑系统结皮、结圈,影响水泥熟料的正常生产,还会影响水泥熟料的质量[3-4]。

硫碱比就是研究水泥回转窑系统内硫和碱的含量关系时所提出的一个概念,其计算公式如式(1)所示。在新型干法水泥生产工艺中,硫可以与碱反应生成硫酸盐,硫酸盐的沸点较高,在煅烧过程中二次挥发率低,能够固定在水泥熟料中,并随水泥熟料排出窑外[5]。通过适当控制原、燃料的硫和碱含量,可以有效避免钾、钠、硫等挥发性组分在水泥回转窑系统内富集形成结皮。

因此,研究水泥回转窑系统内钾、钠、硫的反应机制、迁移规律及含量关系,对于水泥的生产工艺及熟料的质量控制具有极其重要的意义。

1 硫碱比对水泥回转窑系统运行的影响

通过控制水泥生产所用原、燃料的硫碱比,可以有效改善碱对水泥回转窑系统运行状况的影响。然而,关于硫碱比的合理取值范围还存在一定争议。总结归纳现有研究成果,发现硫碱比的控制大致有以下三个范围:

第一,原、燃料的硫碱比应控制在0.6 以上。胡宏泰[6]指出,南非某厂所采用原、燃料的硫碱比为0.49,水泥回转窑系统结皮频繁;当采用碱含量高的原料使硫碱比提高到0.6 左右时,结皮基本消失。因此,建议在缺乏充分生产实践数据的情况下,硫碱比应该控制在0.6~1.0 之间。如果生料中的碱含量低于1.0%,硫碱比可取1.0。一般采用0.6~0.8 为宜。

第二,熟料的硫碱比应控制在0.6 以上。薛俊东[7]研究了硫碱比对冀东水泥丰润有限责任公司水泥回转窑系统运行状况的影响。结果表明,当熟料的硫碱比为0.35 时,窑尾烟室及C5 锥体和下料管结皮频繁,窑内结大块,并不时地有飞砂料出现。在生料中加入适量磷石膏后,熟料的硫碱比提高至0.61,水泥窑系统的运行状况明显好转,窑尾结皮较之前大幅度减少。冀东水泥丰润有限责任公司将熟料的硫碱比控制在0.6~0.8 之间。陆纯煊等[8]结合国内外多家水泥厂的实际生产也发现了类似的研究结果,即使熟料中的碱含量高达2%,只要将熟料的硫碱比控制在0.6~0.7 之间,就可以保证水泥回转窑系统的稳定运行。

第三,原、燃料的硫碱比应低于0.6。孙树林等[5]在调研北方三家水泥厂时发现,当生料中的硫碱比不超过0.152 时,水泥窑系统运转基本正常;当硫碱比介于0.152~0.24 之间时,预热器经常出现塌料现象;当硫碱比大于0.24 时,就会出现堵塞风险;当硫碱比大于0.38 时,很快就会堵塞。刘华馄[9]通过总结国内实际生产经验,提出了硫碱比的控制范围:当硫碱比为0.3~ 0.6 时,预热器系统结皮轻微,可以保证系统稳定运转;当硫碱比为0.6~1.0 时,预热器系统容易结皮;当硫碱比超过1 时,预热器和分解炉系统结皮频繁而且严重,回转窑内易结圈,不能保证水泥熟料的正常生产。张鹏[10]在实际生产过程中发现,原、燃料的硫碱比控制在0.35~0.65 之间时,水泥回转窑系统能够正常运行,而较高的硫碱比易造成上升烟道结皮。

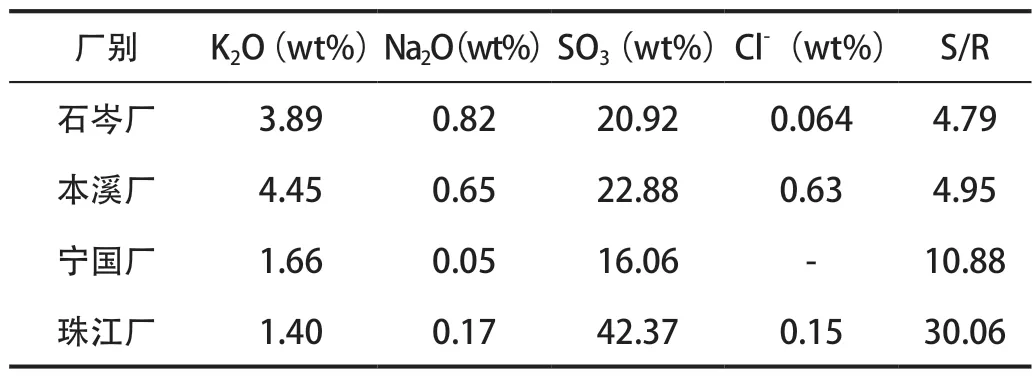

在实际生产过程中,水泥原、燃料中的钾、钠、硫等挥发性组分在一定温度下挥发,硫和碱在气态下结合成沸点较高的硫酸碱,之后随水泥熟料排出窑外。因此,具有决定意义的不是原、燃料的硫碱比,而是水泥回转窑系统内气态硫与气态碱的摩尔比[9]。从操作的角度考虑,当原、燃料的硫碱比使水泥回转窑内气态硫与气态碱的摩尔比接近1 时,硫碱比最为合适[11]。水泥生产所用的原料以及热工制度不同,均会导致硫和碱的挥发特性存在一定差异。此外,结皮的特征矿物主要包括2CaSO4·K2SO4、2C2S·CaCO3和2C2S·CaSO4[5,6,12]。在这些结皮矿物中,只有2CaSO4·K2SO4含有K2O,且其质量占比远远小于SO3。孙树林等[5]通过分析不同水泥厂结皮的化学成分(见表1),也发现了结皮中硫的富集程度远远高于碱。硫和碱形成的融体只是引起结皮的诱因,水泥回转窑系统结皮堵塞还与融体对粉尘的粘结能力有关[13]。综上所述,挥发性组分的挥发特性以及融体的粘结能力存在差异是导致不同水泥生产线硫碱比的控制范围不一致的两个主要原因。当生料和燃料经过优选后,挥发性组分仍然超过控制限量时,一般需要通过旁路放风将碱从窑尾排出[6,14]。采取旁路放风可以有效缓解预热器结皮,但也会带来一些问题。旁路放风会使水泥回转窑系统的热耗增加,并且还有大量飞灰需要处理,导致投资及经营费用显著增加。

表1 不同工厂化学结皮分析结果[5]

2 硫和碱对熟料和水泥性能的影响

若硫碱比控制不当,不仅会使水泥回转窑系统严重结皮,还会影响熟料和水泥的性能,对水泥水化速率和强度产生影响[15-16]。

乔龄山[17]研究了硫和碱对熟料岩相结构的影响,发现随着SO3含量的增加,阿利特矿物含量减少,晶体变大,贝利特矿物含量增加,铝酸盐和铁酸盐含量变化不大,尺寸则明显减小;碱含量的升高也会造成阿利特矿物明显下降,贝利特矿物含量相应增加。

赵东明[18]发现提高熟料的硫碱比能够改善水泥生料的易烧性,在煅烧过程中,硫能增加高温液相量,降低液相黏度,提高熟料的早期强度,而硫固溶在阿利特中会降低阿利特的水化活性,不利于熟料的28d 强度发展。

乔丽娜等[19]和熊运贵等[20]研究了硫碱比对水泥浆流变性能的影响,发现硫碱比过低会导致水泥浆体的流变性能变差。究其原因,水泥水化时中的碱快速溶解在液相中,促进了水泥的水化,并且碱还会提高熟料煅烧过程中的液相黏度,使熟料矿物结晶困难,颗粒细小,水化速度较快[19-21]。通过使用高硫煤或掺入适量石膏,则可以有效解决水泥浆流动性恶化的问题[18]。

3 结语

合理控制硫碱比可以避免挥发性组分在水泥回转窑系统内循环富集,改善水泥熟料的质量,改善水泥浆体的流变性能。硫碱比的控制范围主要取决于原、燃料中硫和碱的挥发特性,以及融体的粘结能力。在采用碱含量较高的原、燃料时,选择合适的硫碱比能有减轻挥发性组分对水泥回转窑系统正常运行和水泥熟料质量的不利影响。