轴扭复合冲击工具的研制与应用

刘书斌,倪红坚,张 恒

(1.中国石油大学(华东)石油工程学院,山东青岛 266580;2.非常规油气开发教育部重点实验室(中国石油大学(华东)),山东青岛 266580)

冲击破岩作为一种高效破岩技术一直是人们重点关注的石油钻井技术。目前,传统的冲击钻井工具以单向冲击为主,即冲击载荷周期性地施加在钻头的轴向或者扭转方向[1-3]。研究与实践表明,轴向冲击能够增加PDC 切削齿的切削深度,从而提高破岩效率;但钻进硬地层时,切削深度增大,切削阻力会大幅度提高,钻头极易因切削力不足而出现扭矩循环累积与释放的现象,最终导致钻井速度降低、钻头使用寿命缩短[4-5]。为了增强钻头的切削能力,研究并应用了扭向冲击钻井技术,通过提高钻头切削力将岩石快速切削破碎,能够减弱或消除粘滑振动现象,是一-种高效的硬地层提速技术[2,6-7]。但是,为了获得理想的切削深度,扭向冲击工具往往需要配合较大的钻压。

为同时解决PDC钻头齿切削深度不足和粘滑振动难题,近年来国内外学者提出利用轴扭复合冲击提高PDC钻头的破岩效率,研制出轴向与扭向冲击机构相互独立的轴扭复合冲击工具,并取得了较好的应用效果[8-9],但其结构比较复杂。因此,笔者在分析轴向与扭向冲击力对PDC钻头破岩影响的基础上,以自激振荡流体脉冲为冲击能量来源研制了一种新型轴扭复合冲击工具。该工具的轴向与扭向冲击力由同--机构经过力的分解得到,完全同步[10-12],具有结构更加简单的优点。轴扭复合冲击工具在准噶尔盆地硬地层、塔里木盆地膏泥岩地层及塔里木盆地深井硬地层进行了应用,结果表明,轴扭复合冲击工具能产生轴向和扭向冲击力,提高破岩效率,减小钻进硬地层时的粘滑振动,提高机 械钻速。

1 轴向与扭向冲击力对破岩的影响

轴向与扭向冲击力在PDC钻头破岩过程中发挥着不同的作用。轴向冲击要解决的是钻头切削齿切削深度小导致的破岩效率低的问题,可通过分析轴向力对钻头破岩的影响揭示其提速机理;扭向冲击的作用是减小钻头的粘滑振动,可通过研究扭向冲击力对钻头运动规律的影响揭示其减振机理。

1.1 轴向冲击力的影响

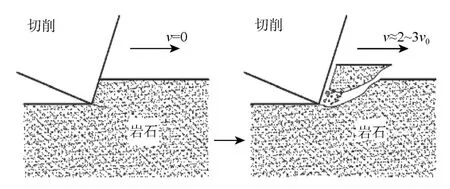

室内试验研究表明成[13],不同切削深度下岩石的破碎模式不同(见图1)。由图1可知:切削深度较小时产生塑性破碎,此时破碎主要发生在切削齿附近,因此岩屑尺寸小;随着切削深度增加,逐渐转换为脆性破碎模式,此时岩石的破碎受裂纹的影响,形成的岩屑体积较大。因此,通过井下工具对PDC钻头持续施加轴向冲击力,有助于增大钻头的破岩休积,从而提高破岩效率。

理想情况下,破岩过程中切削齿受力随时间均匀波动,但随着切削深度增大,破岩所需的切削力随之增大;尤其在钻进硬地层过程中所需的切削力大幅度增加,当切削力不足以破碎岩石时,切削力出现循环累积与释放的现象,该现象即为粘滑振动,是硬地层钻井难题之一。粘滑振动下的破岩过程如图2所示。

图1 浅切削与深切削下的岩石破碎形态示意Fig.1 Schcmatic diagram of rock brcaking morphology under shallow and deep cufting actions

图2 粘滑振动下的破岩过程Fig.2 Rock breaking process under stick-slip vibration

1.2 扭向冲击力的影响

钻头的粘滑振动过程包括粘滞阶段和滑脱阶段,在转盘驱动钻柱旋转的情况下,滑脱阶段转速峰值高,而粘滞阶段转速为0。为减弱粘滑振动,借助冲击工具对PDC钻头持续施加扭向冲击力,提高钻头的瞬间切削力,以缩短下部钻具的扭矩累积时间,从而降低滑脱转速并消除粘滞现象,使钻进更加平稳。

采用扭转摆模型(见图3)成[14]分析扭向冲击力减弱粘滑振动的机理。图3中:L1为钻杆长度,m;L2为钻铤长度,m;2为转盘转速,rad/s;M为地层作用于钻头的扭矩,Nm;K为钻柱系统有效扭转刚度,N·m/rad.

图3 扭转摆模型示意Fig.3 Schemetic diagram of the torsional pendulum model

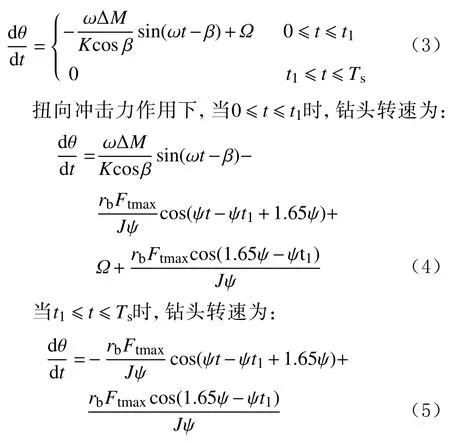

当钻柱处于粘滑状态时,钻头可看作一个质量集中的飞轮,钻头的运动方程为成[15]:

式中:J为有效转动惯量,kg·m2;t为时间,s。

发生粘滑振动时,地层作用于钻头的扭矩可以表示为:

式中:M0为地层作用于钻头的恒定扭矩(对应粘滑振动过程中钻头转动时作用于地层的扭矩),N·m;ΔM为粘滑振动中钻头静止时作用于地层的最大扭矩与钻头转动时作用于地层的扭矩之差,N·m;M0+ΔM为地层作用于钻头的最大扭矩(对应粘滑振动中钻头静止时作用于地层的最大扭矩),N·m;θ为角位移,rad。

无扭转冲击力作用下钻头的转速为:

式中:ω为转角频率,Hz;β为相位角,rad;t1为滑脱阶段截止时间,s;Ts为粘滑振动周期,s;rb为冲击力作用点至钻柱中心轴的水平距离,mm;Ftmax为冲击力峰值,N;ψ为冲击力频率,Hz。

以某井为例进行具体分析。该井所用钻柱全长4400 m(其中钻杆长4130 m,钻铤长270 m),额外的扭矩 4.0 kN·m,剪切模量8.0 GPa,钻柱密度7850 kg/m3,转盘转速60 r/min,滑动时恒定的摩擦扭矩4000 kN·m,使用外径127.0 mm、内径90.5 mm的钻杆和外径158.8 mm、内径57.2 mm 的钻铤。通过计算,得到了无冲击作用和扭向冲击作用下的钻头转速,并与转盘转速进行了对比,结果见图4。

图4 转盘转速与钻头转速对比曲线Fig.4 Comparison on the RPMs of rotary table and bit

由图4 可知:在粘滑振动过程中,钻头的最大转速达到了转盘转速的3 倍,最低转速为0,并维持了一段时间;而在扭向冲击力作用下,钻头的粘滑振动现象得到了缓解。钻头粘滑振动现象得到缓解的主要表现为:滑脱阶段钻头转速波动的幅度变小;粘滞阶段钻头转速并未降至0,而是出现了小幅波动。

2 轴扭复合冲击工具的研制

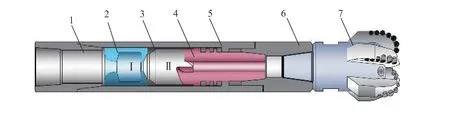

由上述分析可知,轴向冲击力有助于增大破岩体积,扭向冲击力有助于减小粘滑振动。为将2 种冲击作用结合于同一工具,研制了一种轴扭复合冲击工具,其结构如图5 所示。

图5 轴扭复合冲击工具结构示意Fig.5 Schematic diagram of a compound axial and torsional impact tool

轴扭复合冲击工具可将钻井液能量转换成周期性的轴向与扭向冲击力,其最核心的冲击系统主要由自激振荡脉冲喷嘴和螺旋冲击座组成[10-11]。自激振荡脉冲喷嘴位于该工具上部,当流体经喷嘴流入腔室Ⅰ时,通过压力的振荡与反馈,将连续恒压高速流体转变成具有一定压力波动的流体;之后流体进入螺旋冲击座上部的腔室Ⅱ,进一步放大流体的波动并直接作用于螺旋冲击座的螺旋面;螺旋面将脉冲压力转换为机械式的轴向和扭转双向冲击力,并通过下接头的运动将冲击力最终传递至钻头。由于轴扭冲击作用由螺旋面结构分解得到,因此其冲击力完全同步,避免了由于不同步造成的破岩过程不稳定情况。

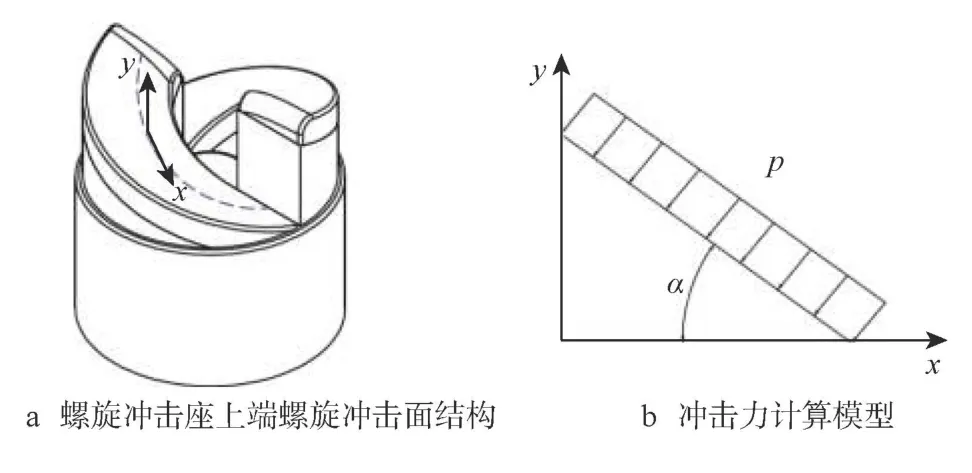

轴扭复合冲击工具的螺旋冲击面结构和冲击力计算模型如图6所示。

图6 螺旋冲击面结构和冲击力计算模型Fig.6 Structure of spiral impact surface and calculation model of impact forces

式中:Fd为轴向冲击力,kN; n为螺旋齿的数量;R1和R2分别为螺旋面的最小和最大半径,m; p为流体脉冲的波动压力,MPa; o为单齿在圆周方向上的分布角度,rad;r为扭向冲击力作用点至冲击座轴线的水平距离,m;a为螺旋齿角度,rad;Md为扭向冲击扭矩,N·m。

目前,已经研制出币φ177.8,φ197.0,φ203.2,φ244.5和φ285.8 mm轴扭复合冲击工具,其中φ197.0和φ203.2 mm轴扭复合冲击工具的内部结构和结构参数相同,力学参数也相同。该工具的螺旋齿角度均为50°,轴向冲击力和扭向冲击扭矩幅值随着压力损耗增加而增大,冲击力的频率为300~560 Hz。

不同尺寸的轴扭复合冲击工具的关键技术参数如表1所示。

表1 轴扭复合冲击工具的关键技术参数Table 1 Key technical parameters of compound axial and torsional impact tool

3 现场应用

轴扭复合冲击工具已在准噶尔盆地和塔里木盆地的23口井进行了应用。应用分为3个阶段:第一阶段,在准噶尔盆地某区块进行,主要应用地层为三叠系、二叠系和石炭系,地层可钻性级值分别为5.0~8.0、7.0~8.0和6.0~9.0,该区块之前以牙轮钻头钻进为主,钻头进尺少且机械钻速低;第二阶段,在塔里木盆地某区块进行,主要应用地层包括吉迪克组、古近系和白垩系膏泥岩地层,可钻性级值为4.1~5.8,之前的提速工具主要为螺杆钻具;第三阶段,在塔里木盆地某区块深部古生界二叠系和石炭系,及以下地层应用,二叠系可钻性级值为7.0~8.0,石炭系及以下地层可钻性级值为6.4~9.3,该层段机械钻速低且井下粘滑振动剧烈,易引起钻头提前失效'[16-18]。

3.1 在准噶尔盆地的应用

轴扭复合冲击工具在准噶尔盆地应用20口井,总进尺为11155.14 m,机械钻速为2.45~ 8.20 m/h,平均机械钻速为4.08 m/h,如图7所示。

图7 准噶尔盆地应用井钻头进尺和机械钻速Fig.7 Bit footage and ROP of wells using compound axial and torsional impact tools inJunggar Basin

根据地层可钻性级值的差异﹐分别对三叠系、二叠系和石炭系地层的平均机械钻速和平均单只钻头进尺进行了对比,结果如图8所示。

图8 准噶尔盆地分地层平均机械钻速和单只钻头进尺对比Fig.8 Comparison of average ROP and single bit footage in different strata in Junggar Basin

由图8可知:与同区块邻井相比,三叠系平均机械钻速提高了165.0%,平均单只钻头进尺增加了101.2%;二叠系平均机械钻速提高了106.3%,平均单只钻头进尺增加了173.8%;石炭系平均机械钻速提高了110.0%,平均单只钻头进尺增加了229.2%。

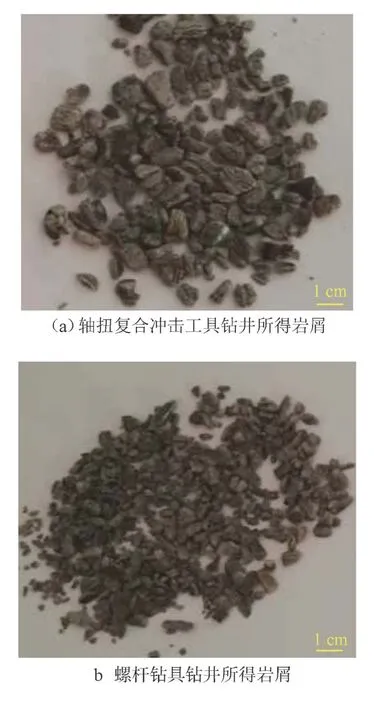

采用常规技术钻进硬地层时,钻头切削齿的切削深度小,所以破碎形成岩屑的粒径小。轴扭复合冲击工具增大了切削齿的切削深度,因此岩石呈现出大块破碎形态,所得岩屑颗粒的粒径较常规技术所得岩屑颗粒要大(见图9)。

轴扭复合冲击工具应用井段钻机电流(反映扭矩波动情况)在85~90A,而常规技术钻进井段的钻机电流为80~97 A,扭矩波动幅值减小70.6%(见图10),且2种情况的钻压均在70~80 kN。另外,该井应用轴扭复合冲击工具钻进井段与应用常规技术钻进井段,均使用了1只同型号PDC钻头,前者进尺达到523 m时钻头依然完好,而后者钻进83 m后,由于机械钻速低、扭矩波动剧烈而起钻,钻头磨损严重。应用结果表明,在钻压大小相当的情况下,采用常规技术出现了粘滑振动现象,通过应用轴扭复合冲击工具有效抑制了这种剧烈的扭矩波动。因此,该工具的减振作用有利于PDC钻头稳定钻进,从而达到保护钻头的目的。

图9 轴扭复合冲击工具钻井所得岩屑与常规钻屑对比Fig.9 Comparison of cuttings obtained from compound axial and torsional impact tool and conventional cuttings

图10 轴扭复合冲击工具应用井段和相邻井段的扭矩波动Fig.10 Torque fluctuations of intervals using compound axial and torsional impact tool and the adjacent intervals

3.2 在塔里木盆地膏泥岩地层的应用

轴扭复合冲击工具在塔里木盆地X-116井4896~5241m井段进行了应用,纯钻时间60h,所钻地层为新近系、古近系和白垩系,地层含膏泥岩,岩性偏软,可钻性级值为4.1~5.8。为分析轴扭复合冲击工具的实际提速效果,将其应用井段与邻井相近井段(采用螺杆钻具、常规钻具)的实钻数据进行了对比,结果见表2。

表2 应用井段与邻井相近井段实钻数据对比Table 2 Comparison of actual drilling data between intervals using compound axial and torsional impact tool and the adjacent intervals

由表2可知,与邻井相近层段相比,应用轴扭复合冲击工具后总体提速84.9%。其中,与螺杆钻具相比平均机械钻速提高了71.0%,而与常规钻具相比平均机械钻速提高了98.3%。

轴扭复合冲击工具和螺杆钻具钻进产生的岩屑如图11所示。由图11可以看出,轴扭复合冲击工具产生的岩屑粒径更大。分析认为,螺杆钻具钻进过程中,高转速有助于PDC齿快速切削岩石,而与之配套的钻压参数较低,因此切削深度小,形成岩屑的粒径也小。

图11 轴扭复合冲击工具和螺杆钻具钻进产生的岩屑对比Fig.11 Comparison of cuttings obtained from compound axial and torsional impact tool and PDM drills

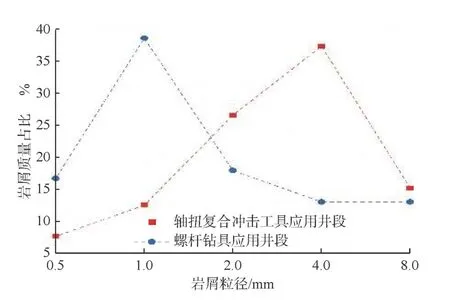

同时,分析了不同粒径岩屑的质量占比。具体方法是:对轴扭复合冲击工具和螺杆钻具钻井产生的岩屑进行5级筛网(筛孔直径分别为8.0,4.0,2.0,1.0和0.5 mm)筛分,对筛分出的岩屑进行称重,然后计算每级岩屑所占总质量的百分比,结果见图12。

图12 不同粒径岩屑质量占比Fig.12 Weight proportion of cuttings of different sizes

由图12可知:轴扭复合冲击工具应用井段粒径大于4.0 mm的岩屑占岩屑总质量的52%,螺杆钻具应用井段则占26%;轴扭复合冲击工具应用井段粒径小于2.0 mm的岩屑占岩屑总质量的21%,螺杆钻具应用井段则占56%。

3.3 在塔里木盆地古生界地层的应用

轴扭复合冲击工具在塔里木盆地某区块S5-1井和S5-4井进行了应用,应用地层为深部古生界二叠系和石炭系以下地层。二叠系岩性为火成岩(玄武岩、凝灰岩、英安岩),累计进尺450 m,平均机械钻速2.76 m/h,单趟钻进尺112.5 m;石炭系、泥盆系和志留系岩性以砂泥岩、碳酸盐岩互层为主,累计进尺2289 m,平均机械钻速4.50 m/h,平均单趟钻进尺1144.50 m。

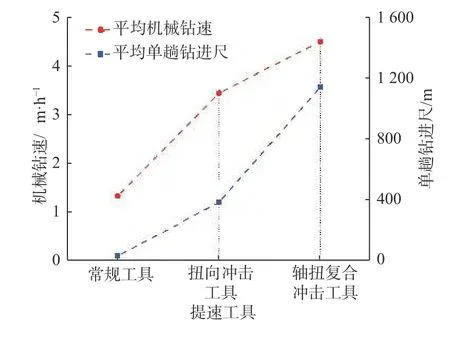

将轴扭复合冲击工具、轴向冲击工具和扭向冲击工具的性能参数,以及各冲击工具在该区块古生界地层应用井的钻井参数进行了统计,结果见表3。同时,对平均机械钻速和单趟钻进尺进行了计算和分析,结果分别见图13 和图14。

表3 几种冲击工具的性能参数和应用井的钻井参数Table 3 Performance parameters of several impact drilling tools and drilling parameters in their field applications

图13 塔里木盆地二叠系平均机械钻速和单趟钻进尺Fig.13 Average ROP and single trip footage in the Permian of Tarim Basin

图14 塔里木盆地石炭系及以下地层平均机械钻速和单趟钻进尺Fig.14 Average ROP and single trip footage in the Carboniferous and lower strata of Tarim Basin

由图13 可以看出,轴扭复合冲击工具在二叠系应用井段的平均机械钻速比常规钻进井段提高了115.5%,与轴向冲击工具和扭向冲击工具相比,机械钻速也分别提高了66.3%和46.8%。也就是说,在二叠系,轴扭复合冲击工具提速幅度最大,扭向冲击工具次之,轴向冲击工具最小。二叠系应用轴扭复合冲击工具井的平均单趟钻进尺为112.5 m,相比常规钻井技术增加了46.4%,与轴向冲击工具和扭向冲击工具相比,分别增加了194.0%和17.2%,这说明轴向冲击工具保护钻头的效果不佳。由图14 可以看出,在石炭系及以下地层,轴扭复合冲击工具的应用效果同样优于扭向冲击工具(机械钻速提高了30.2%,平均单趟钻进尺增加了191.8%)。

4 结论与建议

1)轴向冲击力通过增大钻头吃入地层的深度提高破岩效率,扭向冲击力通过提高钻头切削力减小PDC 钻头的粘滑振动,2 种冲击力同时作用,可进一步提高机械钻速、增大钻头进尺。

2)轴扭复合冲击工具可有效提高PDC 钻头的机械钻速、增大钻头进尺。在准噶尔盆地的应用表明,与常规技术相比,应用该工具后机械钻速提高了95.2%~193.8%,单只钻头进尺增加了46.4%~229.2%。

3)与螺杆钻具和单向冲击工具相比,轴扭复合冲击工具在提高机械钻速、增加钻头进尺方面更加高效。在塔里木盆地的应用表明:采用该工具钻进膏泥层时的机械钻速比采用螺杆钻具高71.0%;采用该工具钻进深部古生界地层时的机械钻速比采用轴向冲击工具提高了66.3%,单只钻头进尺增加了194.0%;机械钻速比扭向冲击工具提高了30.2%~46.8%,单只钻头进尺增加了17.2%~191.8%。

4)轴扭复合冲击工具仍有较大的改进空间,未来研究的重点是如何灵活分配轴向与扭向冲击能量,以满足钻进不同岩性地层的需求。