水平井高密度钻井液润滑减阻技术研究及现场试验

甄剑武

(1.页岩油气富集机理与有效开发国家重点实验室,北京 100101;2.中国石化石油工程技术研究院,北京 100101)

水平井钻井过程中,随着钻井工具与井壁的接触面积增大,摩阻和扭矩随之增大,易导致托压,使钻压无法顺利施加到钻头,造成工具面摆放困难,从而影响钻井定向施工[1-2]。在此情况下,首选技术方案是提高钻井液的润滑能力,降低钻具与地层之间的滑动摩擦力;其次,需要提高钻井液的滤失造壁性,形成薄而韧的滤饼,降低钻具滑动摩擦阻力;此外,还可以提高钻井液的携岩能力,及时将钻屑携带出井,减小岩屑床对钻具的摩阻[3]。高密度钻井液中含有加重剂、封堵剂等大量有用固相,其固相容限相对较低,因此在实钻过程中钻屑等劣质固相分散进入钻井液后、对钻井液流变性和润滑性的影响较大,会出现钻井液井眼清洁能力下降、润滑减阻效果降低等问题,影响钻井施工效率,严重时还会导致卡钻故障[4]。水平井应用高密度钻井液钻进时,如果钻井液润滑减阻性能较差,则造斜段和水平段钻进时发生卡钻的风险大大增加[5-6]。为此,笔者以长链脂肪酸植物油为原料,研制了钻井液润滑剂RHJ-1,制定了配套的控制固相含量、利用加重剂 “轴承”效应等技术措施,形成了水平井高密度钻井液润滑减阻技术,并在WY23-4HF 井进行了现场试验,验证了技术的可行性和有效性。

1 钻井液润滑性影响因素

水平井钻井过程中,影响钻井液润滑性的因素较多,主要分为工程因素(钻具组合、井眼轨迹和工程参数等)和钻井液因素[2]。本文只讨论钻井液因素,主要包括润滑剂类型、固相含量和加重剂粒径。

1.1 润滑剂类型

不同类型润滑剂的润滑机理不同,适用环境和条件也不尽相同[7-8]:固体润滑剂类似于滚珠轴承的作用,将滑动摩擦变为滚动摩擦,可大幅降低扭矩和阻力;液体润滑剂可在固体表面形成一层润滑膜,这层润滑膜存在于钻具与井壁之间,能大幅降低钻具摩阻。油基钻井液的润滑效果比水基钻井液更好,井下摩阻低的主要原因是其连续相为油相,具有较好的润滑性[9-10]。水平井高密度钻井液用润滑剂具有较强的吸附能力和较好的降低摩擦系数的作用,能够吸附在钻具、套管和井眼表面,形成具有一定厚度和抗压能力的疏水润滑膜,当钻具与井壁发生干摩擦和边界摩擦时,润滑膜不易被外力破坏[11]。

1.2 固相含量

高密度钻井液的固相含量对钻井液润滑性的影响比较大。钻井液中加重剂和其他有用固相所占体积分数较大,钻井过程中钻屑等劣质固相不可避免地会分散进入钻井液,导致钻井液总固相含量升高、自由水含量相对降低[12]。因此,钻井液循环流动过程中,各种固相颗粒之间、固相与液相之间及液相内部碰撞摩擦增多,表现为钻井液黏度、切力和黏附系数升高,反映在井下即活动钻具时摩阻增大[13]。由此可见,控制高密度钻井液中的固相含量对其润滑减阻性能非常重要。

1.3 加重剂粒径

高密度钻井液中固相的粒径对钻井液的润滑性能也有影响。高密度钻井液含有大量加重剂,研究表明[12,14-15],粒径大于10.0 μm 的加重剂颗粒具有一定的“轴承”效应。当采用重晶石粉加重时,密度达到1.40 kg/L 左右时摩擦系数最高,之后摩擦系数随着密度增大而逐渐下降,密度大于1.80 kg/L 后趋于稳定。这是因为随着重晶石加量增大,具有“轴承”效应的颗粒逐渐增多,因此出现摩擦系数先升高后降低的变化趋势。

综上所述,要提高高密度钻井液的润滑性,首先要研制或选用合适的润滑剂类型,液体润滑剂是首选;其次要控制好钻井液的固相含量,尤其是劣质固相含量;此外,还要考虑重晶石粉的粒径分布。

2 润滑剂的研制与性能评价

2.1 润滑剂RHJ-1 的研制

大多数润滑剂的基础油为矿物油,但考虑其芳烃含量、分子改性的便利性及经济环保性要求,以长链脂肪酸植物油为原材料合成润滑剂。

合成步骤:长链脂肪酸含有不饱和双键,首先与醇类通过酯化反应得到中间产物脂肪酸酯,然后引入硫元素(硫元素可在极压下发生摩擦化学反应,生成吸附能力较强的无机润滑膜)进行硫化改性反应,反应过程中用氮气吹扫保护反应体系防止氧化,最后冷却得到一种新的极压润滑物质RHJ-1。即反应分2 步,第一步为酯化反应:

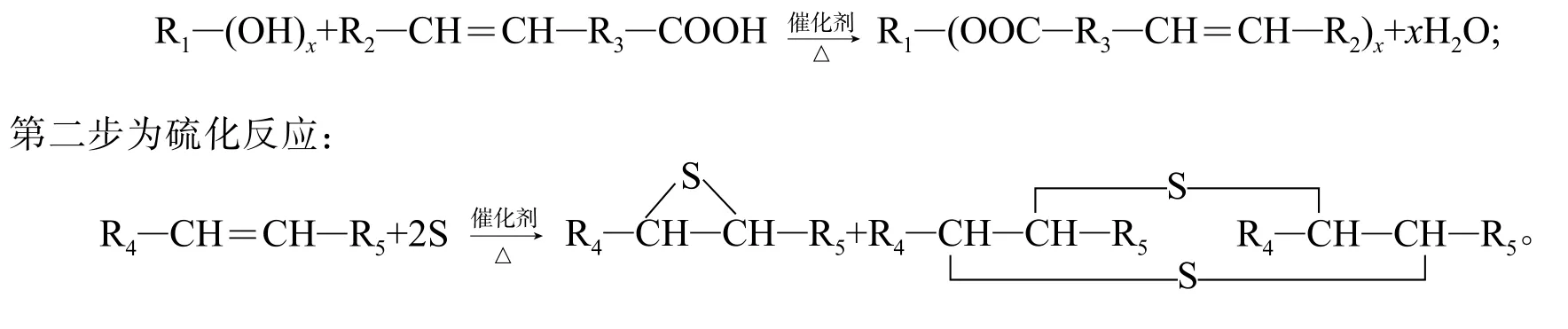

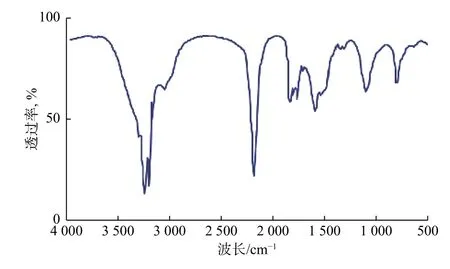

采用红外光谱仪测定长链脂肪酸和硫化产物RHJ-1 的红外图谱,结果如图1 和图2 所示。

图1 植物油红外光谱Fig.1 Infrared spectrum of the vegetable oil

图2 RHJ-1 的红外光谱Fig.2 Infrared spectrum of the lubricant RHJ-1

由图1 和图2 可知,1740 cm-1的C=O 吸收峰、1245 cm-1和1167 cm-1的C—O 吸收峰未发生变化,说明硫化反应过程中酯基未参与反应。797 cm-1的吸收峰是C—S—C 的特征峰,充分说明硫化反应加成到了C=C 双键,从而在RHJ-1 分子中形成了C—S—C 的结构。

2.2 润滑剂RHJ-1 的性能评价

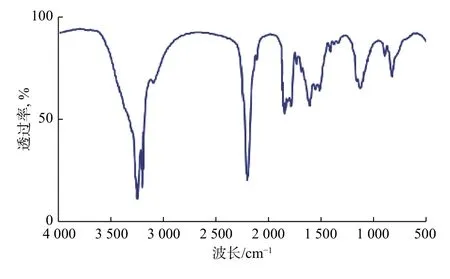

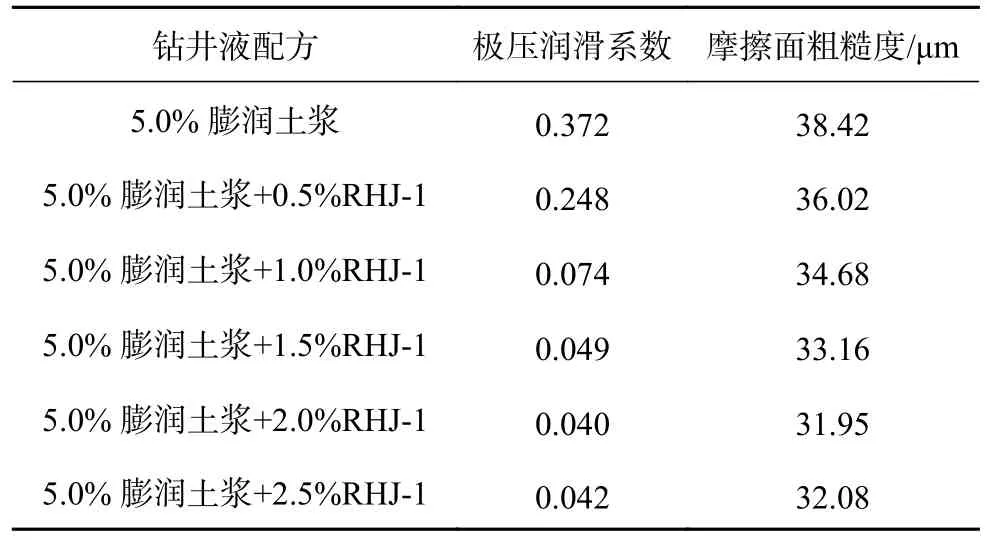

以5.0%膨润土浆为基浆,加入不同体积分数的润滑剂RHJ-1,进行极压润滑性测试,并用三维形貌表征滑块摩擦面的粗糙度,试验结果如表1 所示。

表1 极压润滑系数和摩擦面粗糙度Table 1 Extreme pressure lubrication coefficient and friction surface roughness

由表1 可知,随着RHJ-1 加量增大,滑块摩擦面的粗糙度和极压润滑系数均呈降低趋势;加量达到1.5%以上时,粗糙度和极压润滑系数的降低趋势变缓并趋于平稳。加入润滑剂RHJ-1 后,RHJ-1 分子的强吸附基团吸附在滑块表面,疏水端朝外形成了润滑膜,减少了滑块之间的直接摩擦,降低了滑块摩擦面的粗糙度,表现为膨润土浆的润滑性得到了改善。

3 高密度钻井液配方及性能评价

3.1 基浆配方

一般情况下,高密度钻井液应用井段较深。由于受地层温度、水敏性等因素影响,钻井液要具有较强的抗温性和抑制性。因此,以应用较多的具有较好抗高温强抑制性的KCl 聚磺钻井液为研究对象,考察了润滑剂RHJ-1 加量对高密度钻井液性能的影响。

基于上述原因,得到了高密度钻井液基浆配方:1.5% 膨润土+0.5%PAC-LV+3.0%SMP-II+3.0%SPNH+3.0% 磺化沥青+3.0%QS-2(400 目)+7.0%KCl+RHJ-1+重晶石粉。

3.2 钻井液性能评价

3.2.1 RHJ-1 加量对钻井液润滑性的影响

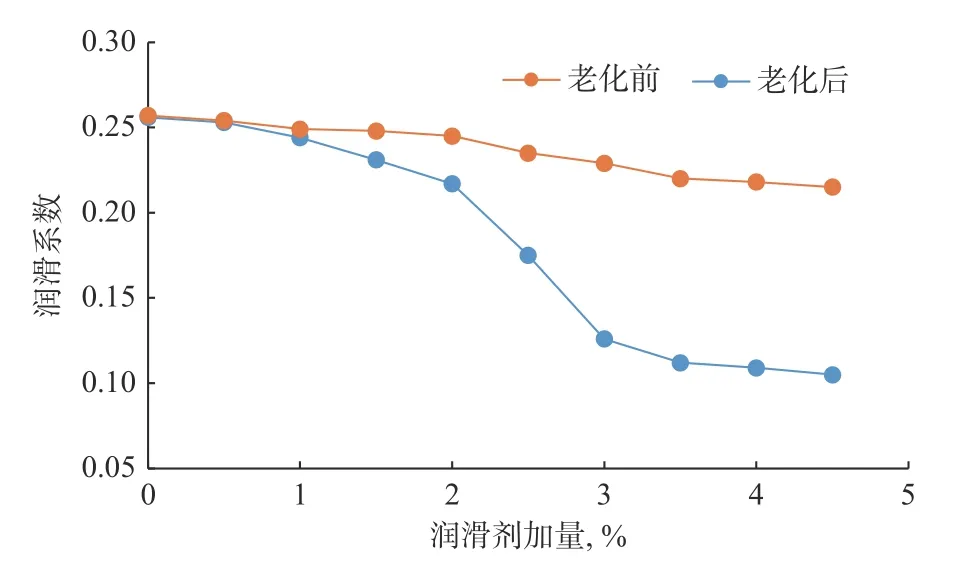

密度2.10 kg/L 的钻井液基浆中加入不同量的润滑剂RHJ-1,测定其在高温150 ℃下滚动老化16 h前后的润滑系数,结果如图3 所示。

图3 润滑剂加量对钻井液润滑系数的影响Fig.3 Effect of lubricant dosage on the lubrication coefficient of drilling fluids

由图3 可知,钻井液基浆加入润滑剂RHJ-1 后,老化前的润滑系数呈下降趋势,但下降幅度不大;老化后的钻井液润滑系数下降趋势明显。分析认为,这是因为RHJ-1 均匀分散到钻井液中需要一个过程,在钻井液老化前润滑剂尚未充分发挥作用,因此测试得到的极压润滑系数较高;而经高温老化后,RHJ-1 在钻井液中分散均匀,使钻井液的润滑性提高,减小了滑块之间的摩擦阻力。随着RHJ-1 加量增大,钻井液的润滑性逐渐增强;RHJ-1 加量大于2.0% 时,极压润滑系数开始大幅降低;加量大于3.0%时逐渐趋于稳定。这表明RHJ-1 具有良好的抗温性能,且加量为3.0%时润滑效果最佳。

根据图3 的分析结果,测定不同密度钻井液中加入3.0%RHJ-1 后的润滑系数,以考察RHJ-1 提高钻井液润滑性的能力。大多数高密度钻井液的密度为1.90~2.30 kg/L,故选用密度分别为1.90,2.10 和2.30 kg/L 的3 种钻井液基浆进行试验,结果如图4所示。

图4 润滑剂RHJ-1 对钻井液润滑系数的影响Fig.4 Effect of the lubricant RHJ-1 on the lubrication coefficient of drilling fluids

从图4 可以看出:未加润滑剂RHJ-1 时,随着钻井液密度升高,其润滑系数有所下降;加入润滑剂RHJ-1 后,钻井液润滑系数均大幅度降低,且随着钻井液密度升高,润滑系数有一定程度的下降。分析认为,高密度钻井液中粒径10 μm 以上的“轴承”颗粒含量较多,使钻井液的润滑性得到较大提高。这说明RHJ-1 对高密度钻井液的润滑性具有较好的促进作用。

3.2.2 钻井液的配伍性评价

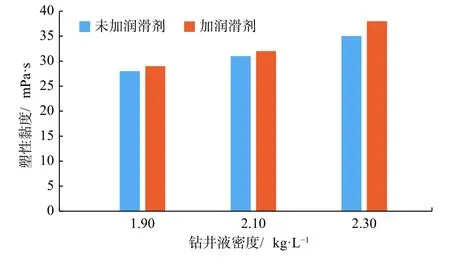

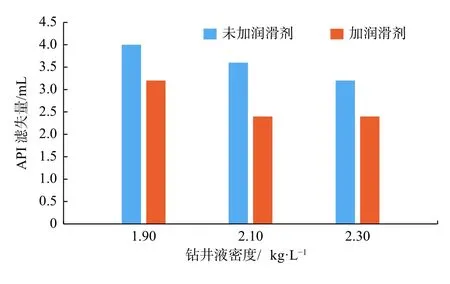

根据上述评价结果,在密度1.90,2.10 和2.30 kg/L的3 种钻井液基浆分别加入3.0%RHJ-1,在150 ℃下滚动老化16 h,测试RHJ-1 对钻井液塑性黏度、API 滤失量等性能的影响情况,结果见图5 和图6。

由图5 可知,润滑剂RHJ-1 对不同密度钻井液都有一定的增黏作用。这主要是因为RHJ-1 在钻井液中呈分散状态,导致黏度小幅升高,但对钻井液流变性的影响不大。

图5 润滑剂RHJ-1 对钻井液塑性黏度的影响Fig.5 Effect of the lubricant RHJ-1 on the PV of drilling fluids

图6 润滑剂RHJ-1 对钻井液API 滤失量的影响Fig.6 Effect of the lubricant RHJ-1 on the API filtration of drilling fluids

由图6 可知,加入润滑剂RHJ-1 后,钻井液的API 滤失量有所降低。这是因为,RHJ-1 分散进入钻井液后形成较小液滴,起到了一定的封堵降滤失作用。这说明RHJ-1 对钻井液流变性的影响较小,且有利于提高钻井液的滤失造壁性。

3.2.3 钻屑对钻井液润滑性的影响

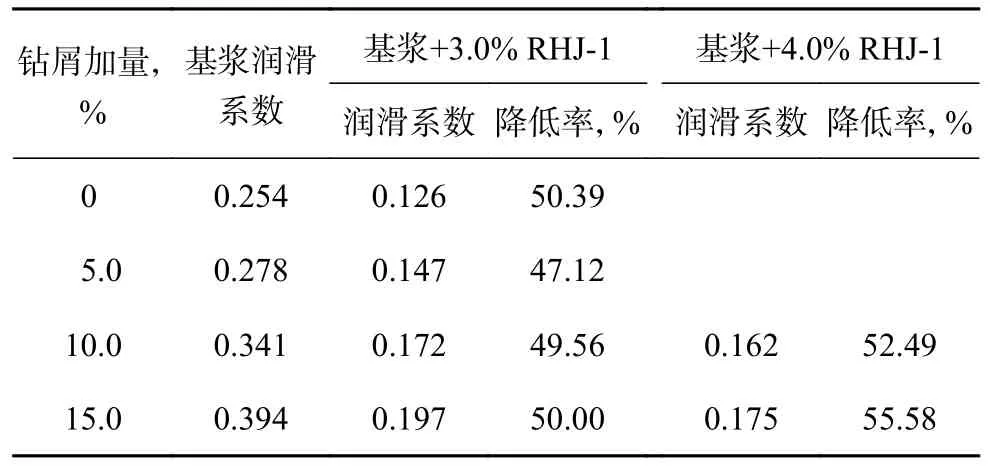

在密度2.10 kg/L 的钻井液中分别加入3.0%和4.0%RHJ-1,在150 ℃高温下滚动16 h,再分别加入5.0%、10.0%和15.0%钻屑(200 目龙马溪组页岩气地层岩屑,模拟钻屑分散进入钻井液),考察钻屑对钻井液润滑性的影响,结果如表2 所示。

表2 钻屑对钻井液润滑性的影响Table 2 Effect of cuttings on the lubricity of drilling fluids

由表2 可知,钻井液中加入泥页岩钻屑后,润滑性有所降低。主要原因是,加入钻屑增大了钻井液中的固相含量,导致摩擦阻力增大。加入3.0%润滑剂RHJ-1 后,钻井液润滑系数大幅下降;加入10.0% 和15.0% 钻屑,并将RHJ-1 的加量增大到4.0%时,钻井液的润滑系数进一步降低,降低率可达55.58%,但润滑系数的总体变化趋势仍是随着钻屑加量增大而升高。因此,应用中可根据实际情况增大润滑剂RHJ-1 的加量,但需要提高固控设备清除钻屑的效率,尽可能减少钻屑进入钻井液的量。

RHJ-1 性能评价及高密度钻井液的润滑性能评价结果表明,该润滑剂在高密度钻井液中有较好的润滑效果。但高密度钻井液固相含量高,应控制固相含量,特别是应该尽量减少钻井液中的钻屑,降低其对钻井液润滑性的影响。

4 润滑减阻措施

水平井钻井过程中,随着井斜角增大和水平段延伸,固相含量逐渐升高,导致钻井液黏切增大,对润滑减阻的要求很高。虽然使用润滑剂是水平井高密度钻井液润滑减阻的关键,但是钻井过程中诸多因素影响其效果,因此需要采取针对性的润滑减阻措施:

1)造斜段钻进时,以定向钻进不托压为目的,根据井斜角变化和井下摩阻情况,调整润滑剂加量,降低钻井液润滑系数。

2)水平段钻进时,随着水平段延长,需要适当增大润滑剂加量。由于受固控设备效率所限,钻屑不断研磨分散变细,固相含量会逐渐升高,对润滑剂的吸附消耗量增大,故需增大润滑剂加量,以保持钻井液的润滑性。

3)滑动定向钻进时,以细水长流的形式补充润滑剂,以保证滑动定向作业顺利进行。

4)加强短起下钻,用重稠浆清扫井眼清除岩屑床,必要时大排量循环,以提高携岩效率、冲刷虚滤饼,保持较好的井眼条件。

5)控制钻井液的固相含量。振动筛采用200 目以上筛布,提高其他固控设备运行效率,以清除钻屑,必要时补充稀胶液。

5 现场试验

采用RHJ-1 润滑剂配制了高密度水基钻井液,并制定了配套的润滑减阻措施,形成了水平井高密度钻井液润滑减阻技术,并在四川盆地某区块水平井WY23-4HF 井造斜段、水平段进行了现场试验,取得了显著效果。

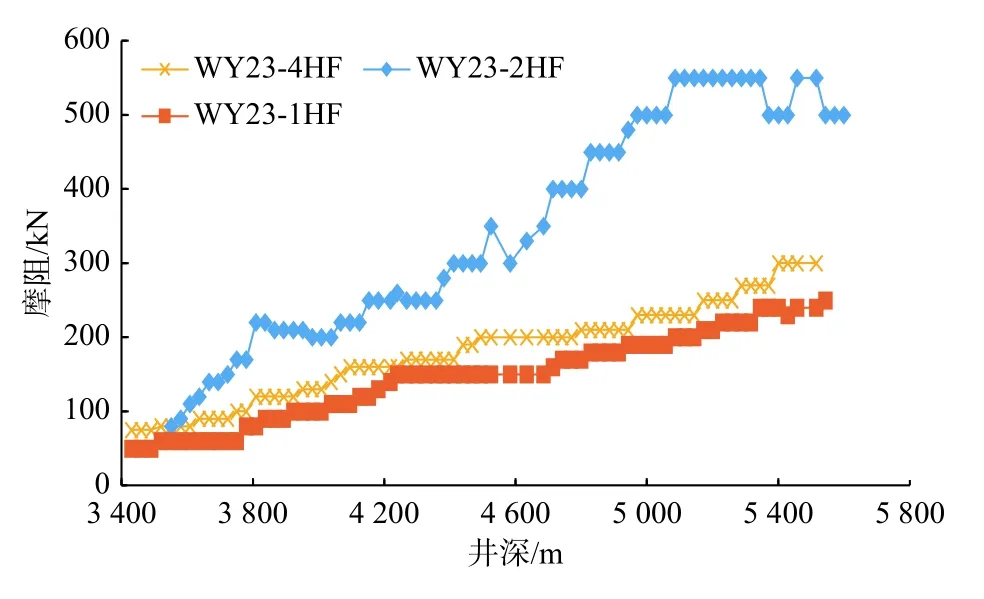

该区块目的层埋深超过3800 m,地层温度140 ℃,钻井液密度2.05~2.15 kg/L。WY23-4HF 井三开井段为3430~5546 m,造斜段长616 m,水平段长1500 m。WY23-4HF 井三开应用高密度钻井液降摩减阻技术顺利完钻,起钻时摩阻仅为300 kN,与应用油基钻井液的邻井WY23-1HF 井摩阻245 kN 相当,与应用水基钻井液的邻井WY23-2HF 井相比摩阻降幅达45.5%(见图7)。

图7 WY23-4HF 井三开完钻起钻摩阻与邻井对比情况Fig.7 Comparison of tripping out friction with that of offset wells after drilling of 3rd-spud section in Well WY 23-4HF

现场试验发现,钻进水平段过程中,钻屑不断分散进入钻井液,导致钻井液黏切升高、摩阻增大,且细分散钻屑比表面积较大,增大了对润滑剂的吸附量。比较明显的是,钻至A靶点(井深4046 m 处)时起钻更换钻具,下钻到底后循环钻井液,钻井液的漏斗黏度从62 s 升高至82 s,表观黏度从51 mPa·s升高至58 mPa·s;经加大胶液量维护,黏度有所降低。分析认为其主要原因是,虽然固控设备可以清除大颗粒钻屑,但难以清除细颗粒钻屑,使其在钻井液中不断积累;另外,起下钻过程中,钻具对井壁滤饼的刮擦和对钻屑的反复研磨,也会导致细颗粒钻屑进入钻井液中。

6 结论

1)以长链脂肪酸植物油为原料研制的润滑剂RHJ-1 具有较好的润滑作用,能降低摩擦面的粗糙度,提高高密度钻井液的润滑能力。

2)润滑剂RHJ-1 与钻井液配伍性良好,对钻井液的流变性影响较小,能降低钻井液的滤失量,有助于提高钻井液的滤失造壁性。

3)以润滑剂RHJ-1 配制了高密度水基钻井液,并制定配套的润滑减阻措施,形成了水平井高密度钻井液润滑减阻技术。采用该技术钻进水平井造斜段、水平段时,钻井施工顺利,完钻时起钻摩阻较小,取得了显著效果。