污泥吸附剂对含油污水中石油类及工业油品的吸附探索

汤 超,关娇娇,谢水祥

(1.重庆水利电力职业技术学院,重庆 402160;2.石油石化污染物控制与处理国家重点实验室;3.中国石油安全环保技术研究院)

含油污泥产生于油气田开发过程,是主要的油气田含油固体废物,因其对生态环境危害巨大,我国于1998年的《国家危险废物名录》中就将其认定为危险固体废物[1-3],至今新名录继续保留。2015年实施的新环保法进一步降低了环境污染事故量刑定罪门槛[3],这些法律规范都体现了国家对诸如含油污泥之类的油气田危险固废处理处置的高标准、严要求。

核桃壳是典型的农业废弃物,我国核桃种植量居世界前列,每年深加工后产生的大量核桃壳多以燃料或滤料的形式处置[4],未能对核桃壳的综合利用进行深度开发。由于核桃壳中含有大量的纤维素和半纤维素等成分,可制备成含碳吸附剂使用[4-5]。本课题将含油污泥和核桃壳协同制备的污泥吸附剂应用于含油污水中石油类和工业油品的吸附处理,并与化工、环保行业使用最广泛的固体吸附材料活性炭进行对比研究,以期实现危险废物含油污泥和农业废物核桃壳的无害化与资源化,拓展含油污泥与核桃壳的处理处置新途径。

1 实 验

1.1 原 料

含油污泥来源于国内某油田企业污水处理厂,呈黑色黏稠状,其含水量(w)、含油量(w)和含渣量(w)分别为81.4%,9.8%,8.8%。核桃壳来源于石家庄宝日环保技术有限公司,其主要元素C,H,O,N,S的质量分数分别为44.12%,6.28%,44.82%,0.67%,0.18%。活性炭来源于东莞洪笙活性炭有限公司,含水量(w)不大于10%,灰分不大于5%。含油污水来源于中国石油辽河油田公司某采油厂,试验前先用滤纸过滤,去除污水中的悬浮物及浮油。工业油品(柴油和原油)来源于荆州天河科技公司。

1.2 污泥吸附剂的制备

将含油污泥与核桃壳粉末按一定质量比混合拌匀后置于热解炉中热解,热解过程通N2保护,升温速率为10 ℃min,达到热解温度650 ℃后恒温2 h,热解过程中冷凝分离出的气相和液相均可回收,反应结束后将固相产物洗涤至灰分和氧化物充分溶解,然后水洗至中性,烘干得到污泥吸附剂。

1.3 分析方法

依据环保行业标准HJ 781—2016《固体废物22种金属元素的测定:电感耦合等离子体发射光谱法》,采用美国ThermoFisher公司生产的ICAP RQ型电感耦合等离子体质谱仪进行含油污泥浸出液重金属含量分析。采用Quantax 200XFlash5000-10型X射线荧光能谱仪对污泥吸附剂和活性炭进行元素分析。采用美国康塔公司生产的NOVA-2000e比表面与孔隙度分析仪和美国FEI公司生产的Quanta250扫描电子显微镜(SEM)对污泥吸附剂和活性炭分别进行孔结构及表面形貌分析。

1.4 吸附剂对含油污水中石油类的吸附试验

取100 mL含油污水于锥形瓶中,加入2 g吸附剂,室温(28 ℃)下于恒温振荡器上振荡吸附60 min后过滤得到滤液,测定滤液中的石油类浓度,计算石油类去除率。依据环保行业标准HJ 637—2018《水质 石油类和动植物油类的测定-红外分光光度法》进行含油污水中石油类的测定。

1.5 吸附剂对工业油品的吸附试验

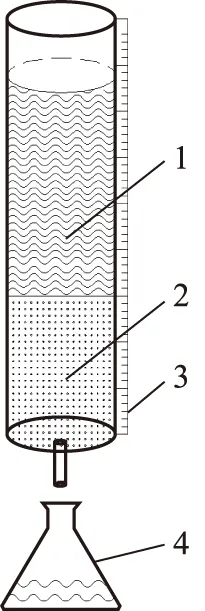

用带刻度线的内径40 mm、高1 000 mm的有机玻璃柱进行吸附剂吸附工业油品的试验,试验装置见图1。试验时先向柱内加入200 g吸附剂,然后注入400 mL油品,注入油品的同时观察记录油品的下移刻度并开始计时,当油品流出吸附柱时,记录第一滴油品流出的时间,该时间为吸附剂的吸附饱和时间。通过质量体积换算,得到吸附剂在整个吸附过程中不同时段的油品吸附量,进而计算出吸附剂在不同时段的瞬时吸附速率。

图1 吸附剂吸附工业油品的试验装置1—油品;2—吸附剂;3—刻度线;4—锥形收集瓶

1.6 吸附剂的再生

将使用过的吸附剂置于热解炉中,于550 ℃下热解1.5 h进行再生处理,冷却至室温后置于干燥器备用。

2 结果与讨论

2.1 含油污泥浸出液重金属含量分析

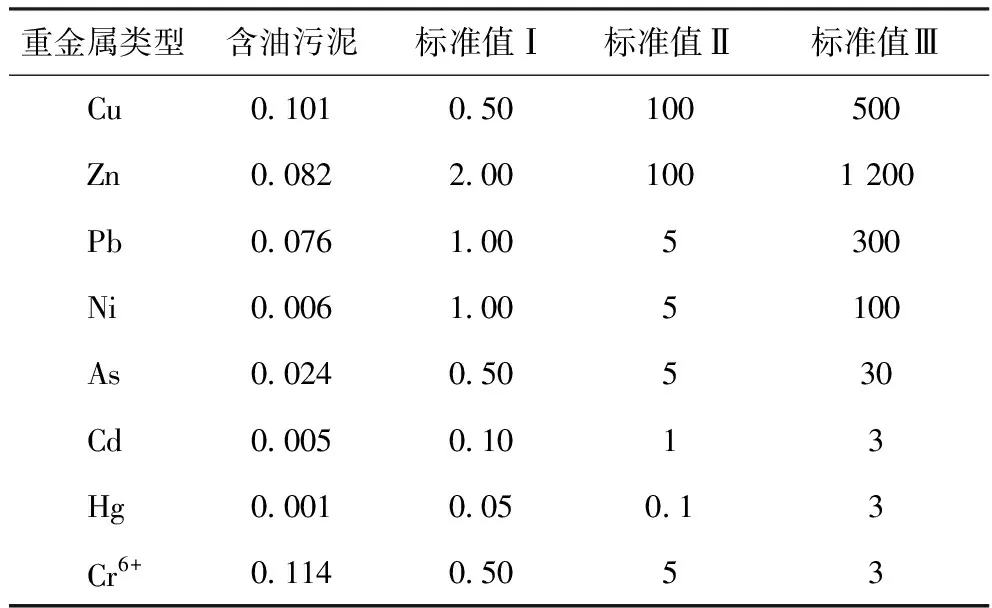

国家标准GB 8978—1996《污水综合排放标准》、GB 5085.3—2007《危险废物鉴别标准─浸出毒性鉴别》、GB 4284—2018《农用污泥污染物控制标准》都规定了含油污泥重金属含量的指标。表1列出了含油污泥浸出液的重金属含量分析结果。由表1可知,含油污泥浸出液的重金属含量远低于国家标准GB 8978—1996规定的最高允许排放浓度(标准值Ⅰ)、GB 5085.3—2007规定的最高允许排放浓度(标准值Ⅱ)及GB 4284—2018中A级污泥产物的污染物浓度限值(标准值Ⅲ),这表明对含油污泥进行资源化利用过程中无重金属二次污染风险。

表1 含油污泥浸出液的重金属含量w,μgg

表1 含油污泥浸出液的重金属含量w,μgg

重金属类型含油污泥标准值Ⅰ标准值Ⅱ标准值ⅢCu0.1010.50100500Zn0.0822.001001 200Pb0.0761.005300Ni0.0061.005100As0.0240.50530Cd0.0050.1013Hg0.0010.050.13Cr6+0.1140.5053

2.2 吸附剂的物化性能

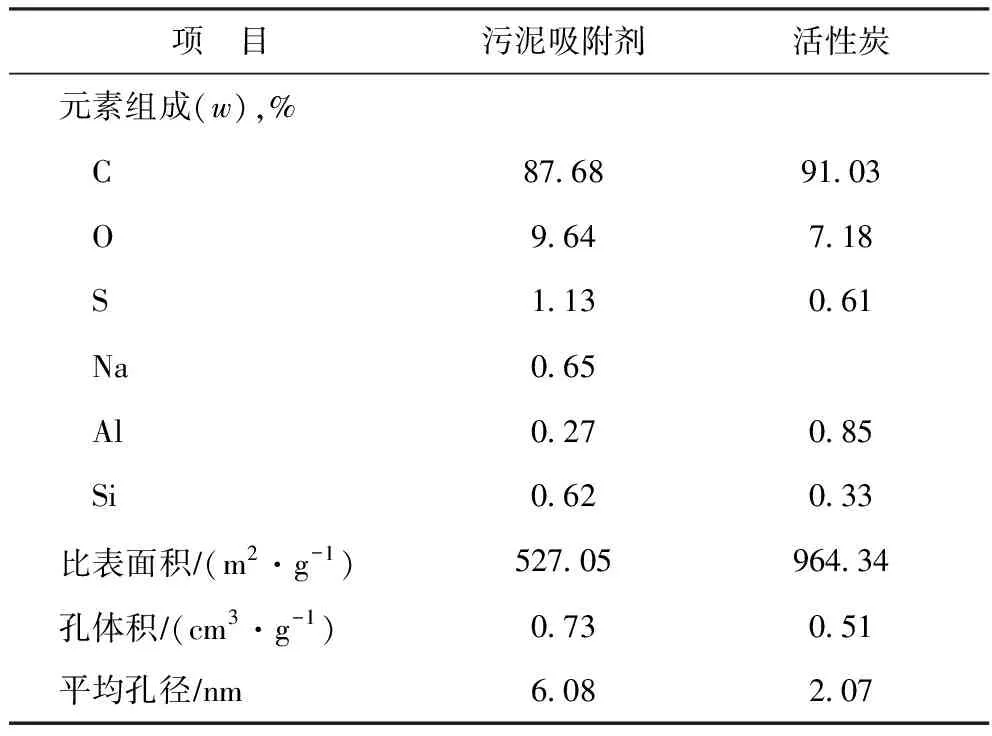

表2为污泥吸附剂和活性炭的物化性质对比。由表2可知:污泥吸附剂中碳元素质量分数最高,接近90%,其次是氧元素和硫元素;所制备的污泥吸附剂与活性炭的元素组成相似、含量相当,但污泥吸附剂的比表面积较活性炭小,孔体积和平均孔径更大,孔结构以过渡孔为主,活性炭以微孔为主,孔径较小。

表2 污泥吸附剂与活性炭的物化性质

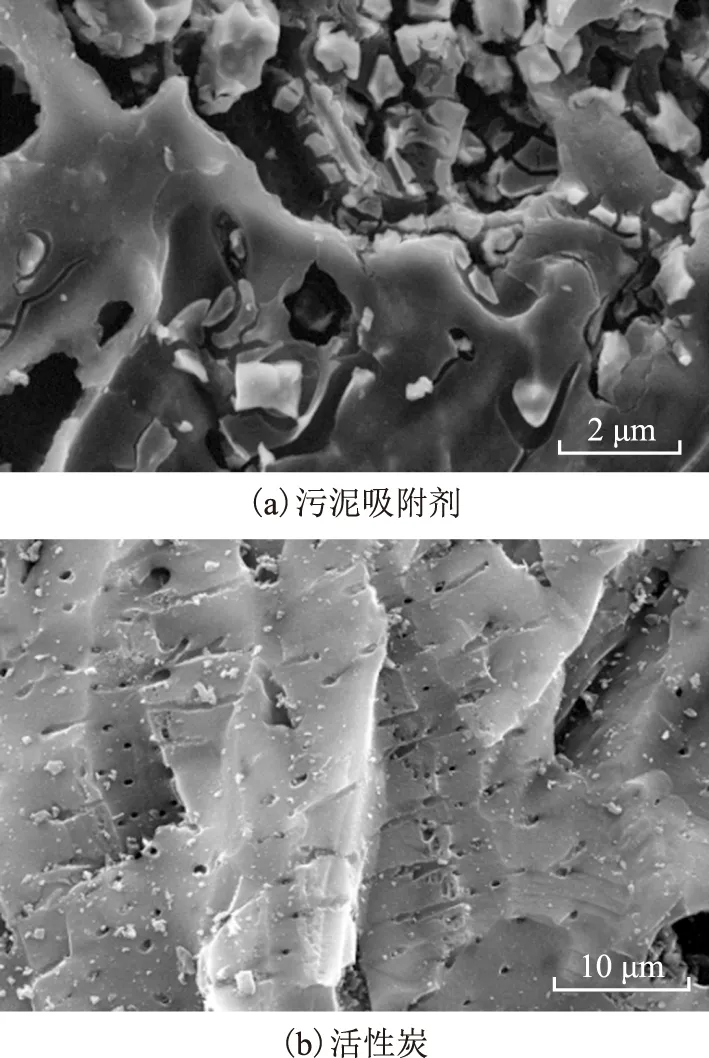

图2为污泥吸附剂和活性炭的SEM照片。由图2可见,污泥吸附剂质地松散,表面分布着大量发达的、大小不一的孔隙,这些孔隙构成了污泥吸附剂较大的储存空间,活性炭质地紧密,孔隙小且分布均匀。

图2 污泥吸附剂和活性炭的SEM照片

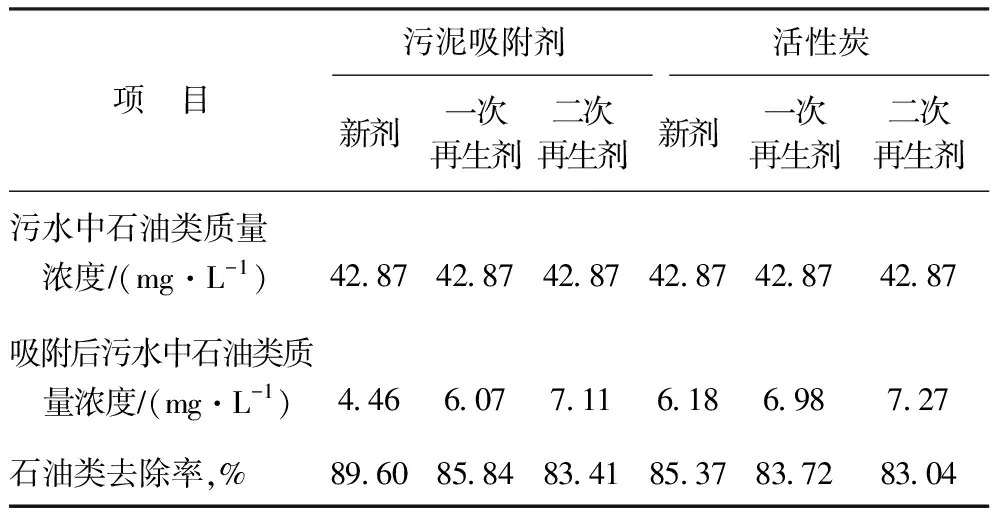

2.3 吸附剂应用于含油污水

表3为污泥吸附剂和活性炭的新剂及再生剂对含油污水中石油类的吸附能力比较。由表3可知,污泥吸附剂对含油污水中石油类的吸附效果明显强于活性炭,吸附后的含油污水石油类浓度降到国家标准GB 8978—1996规定的一级标准(最高允许排放浓度为5 mgL)以下。这是由于污泥吸附剂中过渡孔比例较高,可为油污分子提供更有效的扩散通道和存储空间[6],活性炭以微孔结构为主,吸附时油污分子不易扩散[7],吸附效果相对较差。

表3 污泥吸附剂和活性炭的新剂及再生剂对含油污水中石油类的吸附能力比较

热再生法的应用最广泛,具有再生简单、效率高、对吸附质无选择性等优点[8]。采用热再生法对吸附后的污泥吸附剂和活性炭进行再生处理,然后再将其应用于含油污水中石油类的吸附。经过热再生处理后的污泥吸附剂对含油污水中石油类的吸附能力略有下降,再生次数增加,下降幅度扩大,这可能是由于再生过程中的高温使污泥吸附剂部分孔隙坍塌所致[9]。活性炭再生后也存在相同特性,且其对含油污水中石油类的吸附效果始终较同时再生后的污泥吸附剂差。

2.4 吸附剂应用于工业油品

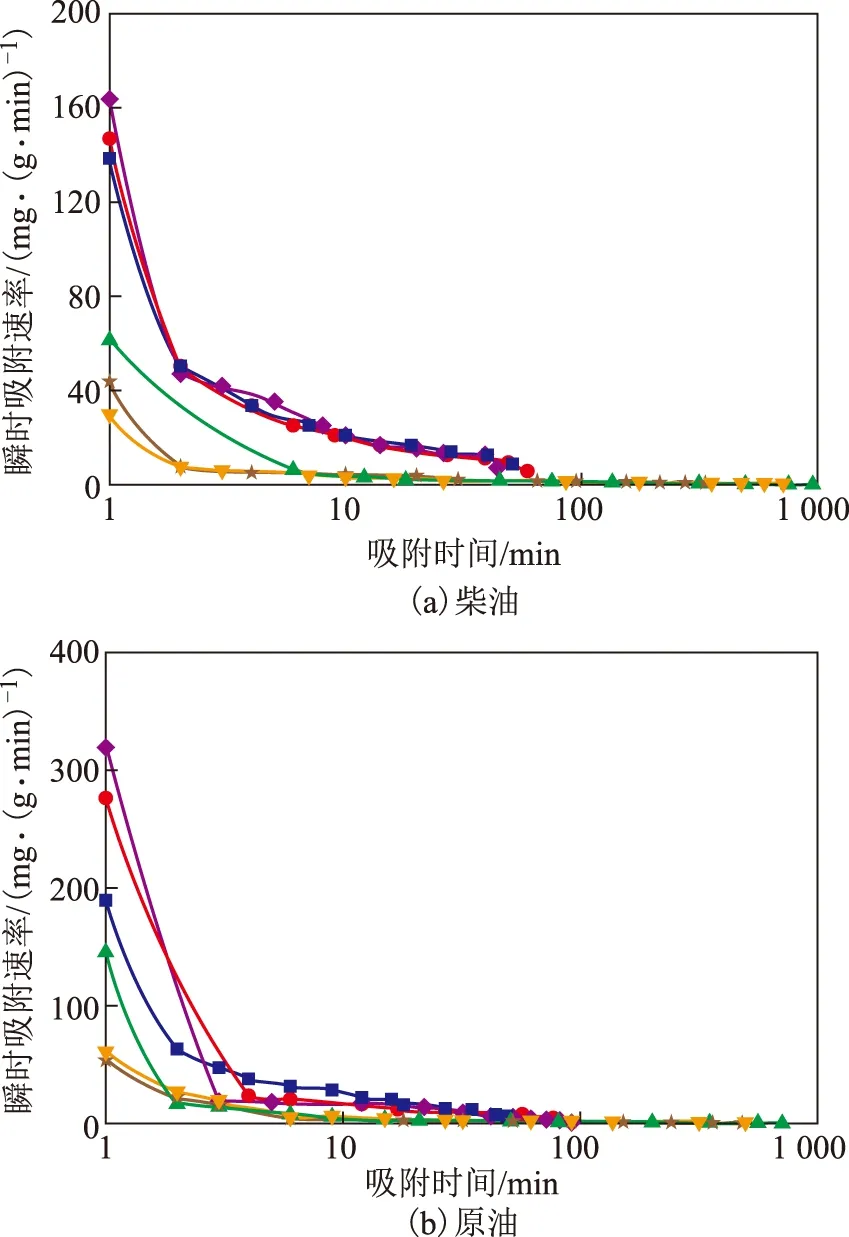

图3 污泥吸附剂和活性炭的新剂及再生剂对工业油品的瞬时吸附速率■—污泥吸附剂; ●—一次再生污泥吸附剂; ◆—二次再生污泥吸附剂; ▲—一活性炭; 一次再生活性炭; ★—二次再生活性炭

2.4.1 瞬时吸附速率图3为污泥吸附剂和活性炭的新剂及再生剂对工业油品瞬时吸附速率随吸附时间的变化。由图3可知:在吸附柴油的过程中,吸附时间为1 min时,污泥吸附剂和活性炭的新剂对柴油的瞬时吸附速率分别为138.55 mg(g·min)和61.53 mg(g·min),污泥吸附剂对柴油的初始瞬时吸附速率为活性炭的2.25倍;在吸附原油的过程中,吸附时间为1 min时,污泥吸附剂和活性炭的新剂对原油的瞬时吸附速率分别为189.52 mg(g·min)和145.79 mg(g·min),污泥吸附剂对原油的初始瞬时吸附速率为活性炭的1.3倍。随着时间的延长,污泥吸附剂和活性炭对工业油品的瞬时吸附速率均下降,但污泥吸附剂的瞬时吸附速率始终大于活性炭。由此可见,若遭遇工业油品泄漏,污泥吸附剂能更迅速地吸附工业油品,阻止油品扩散蔓延,应急效果明显强于活性炭。

再生污泥吸附剂对工业油品的初始瞬时吸附速率高于同时再生的活性炭,随着时间的延长,再生污泥吸附剂与活性炭的瞬时吸附速率均下降,但再生污泥吸附剂对工业油品的瞬时吸附速率始终大于同时再生的活性炭。从瞬时吸附速率数据上可知,再生污泥吸附剂对工业油品的初始瞬时吸附速率比新剂的要大,再生次数增加,初始瞬时吸附速率继续增大,这应该是污泥吸附剂经再生处理后,表面亲油性增强,使其借助毛细管作用对油品产生了较大的吸附力[10],提高了初始瞬时吸附速率。

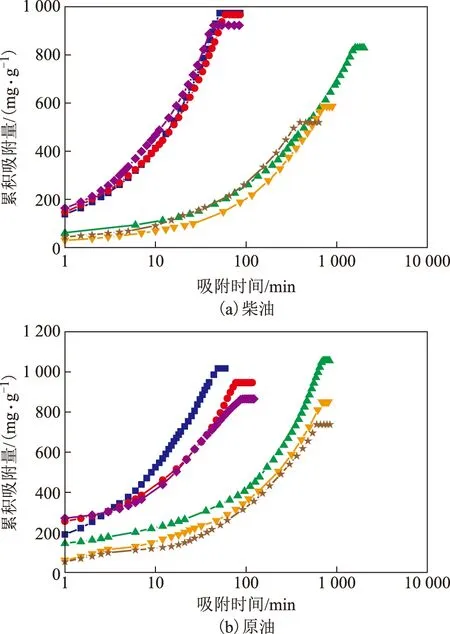

图4 污泥吸附剂和活性炭的新剂及再生剂对工业油品的累积吸附量随吸附时间的变化■—污泥吸附剂; ●—一次再生污泥吸附剂; ◆—二次再生污泥吸附剂; ▲—活性炭; 一次再生活性炭; ★—二次再生活性炭

2.4.2 累积吸附量图4为污泥吸附剂和活性炭的新剂及再生剂对工业油品的累积吸附量随吸附时间的变化。由图4可知:污泥吸附剂的新剂吸附柴油和原油时,分别在吸附时间为51 min和49 min时达到吸附饱和,饱和吸附量分别为973.3 mgg和1 017 mgg;活性炭的新剂对柴油和原油的饱和吸附量与污泥吸附剂的新剂不相上下,但其达到饱和吸附的时间却很长,其中吸附原油达到饱和吸附的时间超过700 min,吸附柴油达到饱和吸附的时间超过1 600 min。在相同的吸附时间内,污泥吸附剂的新剂对工业油品的累积吸附量始终大于活性炭。再生污泥吸附剂对工业油品的饱和吸附量始终大于同时再生活性炭,且其达到饱和吸附的时间也更快。从饱和吸附量数据上可知,再生的污泥吸附剂饱和吸附工业油品的吸附量并未因再生次数增加而大幅下降,这表明污泥吸附剂有较稳定的工业油品吸附容量,若在工业油品泄漏中作为应急吸附材料,能很好地实现循环利用。

3 结 论

(1)以含油污泥和核桃壳协同制备的污泥吸附剂碳元素含量高,达到了87.68%。其表面质地松散,分布着大量发达的、大小不一的孔隙,孔隙结构以过渡孔为主,比表面积、孔隙体积与平均孔径分别为527.05 m2g,0.73 cm3g,6.08 nm。

(2)污泥吸附剂对含油污水中的石油类处理效果明显强于活性炭,且当投加量为2 g、振荡吸附时间为60 min时,其对100 mL含油污水中石油类的处理效果达到国家标准GB 8978—1996规定的一级标准。对于工业油品的吸附,污泥吸附剂对柴油和原油的初始瞬时吸附速率分别为138.55 mg(g·min)和189.52 mg(g·min),且其吸附柴油和原油分别在51 min和49 min达到饱和,饱和吸附量分别为973.3 mgg和1 017 mgg。

(3)采用热再生法对污泥吸附剂进行再生处理后,其对含油污水中石油类的吸附能力略有下降,再生次数增加,下降幅度扩大。再生污泥吸附剂对工业油品的瞬时吸附速率始终大于同时再生的活性炭,且由于再生过程提高了吸附剂表面的亲油性能,使再生污泥吸附剂对工业油品的初始瞬时吸附速率比新剂大,再生次数增加,初始瞬时吸附速率也继续增大。再生污泥吸附剂对工业油品的饱和吸附量始终大于同时再生的活性炭,且其达到饱和吸附的时间更短,同时也能保持较稳定的工业油品吸附容量。