带弹性元件扑翼机构的动力学分析及实验

张威,刘新杰,刘艳,王文波,张博利

1. 中国民航大学 航空工程学院,天津 300300 2. 中国民航航空地面特种设备研究基地,天津 300300 3. 中国民航大学 中欧航空工程师学院,天津 300300 4. 中国民航大学 基础实验中心,天津 300300

经过几十亿年的进化,自然界中使用翅膀的生物已经具有了极强的飞行能力。鸟和昆虫通过翅膀的拍打可以实现短距起飞、降落、转弯甚至悬停等各种高机动性动作,而现有仿生飞行器却很难做到[1-2]。这是由于飞行生物的胸部与翅膀相连,由复杂的飞行肌肉和各种组织机构构成,既可以控制完成各种高难度动作,又可以作为储能机构减少能量的损失[3-4]。人类通过研究其内部结构并学习扑动原理,研制出各种各样的仿生扑翼机构,它们往往具有尺寸小、重量轻和成本低的优势,并且操纵简单,效率高,性能好[5]。

由于扑翼飞行器的核心部件为扑动机构,因而研究轻便小巧的扑动机构正逐渐成为仿生扑翼飞行器相关学科的研究重点。马来西亚博特拉大学通过数值分析方法分析了将压电传动使用在微型扑翼飞行器上的可能性,其可取代传统的扑翼传动[6-7]。美国普渡大学根据准稳态气动模型计算升力完成了对电磁驱动机构的优化[8],论证了以固有频率驱动机翼可以最大限度地提高气动升力和能量利用率[9-11]。哈佛大学与剑桥大学联合研制的扑翼机器人,重量仅有60 mg,昆虫大小,两翼都由单一的动力执行器和机械传动装置驱动,传动装置由压电材料的振动来驱动[12-14]。荷兰代尔夫特大学设计的扑翼机器人“DelFly”,重量为3.07 g,翼展为10 cm,采用两套曲柄摇杆机构作为传动装置,是世界上第一个能够完全自主飞行的扑翼微型飞行器[15-17]。特拉华大学研制的“Sparrow”微小扑翼飞行器采用平面曲柄滑块机构,其可以将圆周运动转换为直线往复运动[18]。在国内,哈尔滨工业大学设计了一种折展翼仿鸟扑翼飞行器,基于曲柄连杆折展扑动机构,可以使扑翼在扑动过程中能够获得更大的升力[19-21]。南京航空航天大学通过分析昆虫的翅膀胸部运动系统,仿生设计出柔性双摇杆扑动机构,采用压电双晶片驱动,可实现仿生翅翼所需运动[22-24]。上海交通大学设计的微型扑翼飞行器,重量约为100 mg,身长20 mm,其驱动器为压电陶瓷晶片,通过传动系统驱动扑翼上下拍动[25-26]。台湾中华大学设计的扑翼微型飞行器,重量约为8 g,翼展15 cm,总扑动角为73°,采用单曲柄双摇杆机构实现机翼的扑动[27]。为提高飞行效率,并减小能量损耗,可对扑动机构做进一步优化。

目前,在扑翼传动机构优化方面也有相关的分析研究。Agrawal[28-29]、Khan[30-31]等在翅翼根部和翼梁处增加了弹性装置,其既可以起到缓冲作用,也可以储存能量,以减少电机峰值扭矩[32]。国内西北工业大学运用模式搜索法对四连杆扑动机构模型参数进行了优化设计[33-34],汕头大学将行为建模技术应用在扑翼机构的优化设计中[35],北京理工大学对转翼机构进行了非线性动力学建模及机翼运动的优化分析[36]。中国民航大学论证了在曲柄滑块机构增加弹性装置可以提高能量利用率[37],但并未将此种方法应用于其它类型传动机构进行研究,也未探索所加弹性装置的参数最优值。特拉华大学机械系统实验室研制的仿生扑翼飞行器[38],重量仅为15 g,翼展36 cm,采用了单曲柄双摇杆传动机构,由轻质碳纤维复合材料制成。本文以其原型机为基础,在其传动机构上增加弹性装置,探究弹性装置的引入对电机输入转矩的峰值及系统功耗的影响。

首先对扑翼机构模型进行了理论分析,建立了传动机构的拉格朗日动力学方程;在前人研究的基础上,考虑到翅翼扑动过程中空气动力的作用,用理想流体理论来研究翼面由压强分布决定的升力特性,进而推导出由于空气动力的存在而带来的额外输入力矩;引入弹性装置,将弹性项导入动力学拉格朗日方程的势能项中。然后对扑翼机构进行动力学仿真,引入正交实验法定量对比分析弹簧的连接点位置、原长以及刚度三种因素对电机输入转矩、转速波动、输入功率及电流的影响。最后,搭建实验平台,由实验结果验证增加弹性装置可以减小电机的峰值转矩和转速波动,以实现对扑翼机构的优化。

1 扑翼机构动力学模型理论分析

1.1 扑翼机构动力学方程

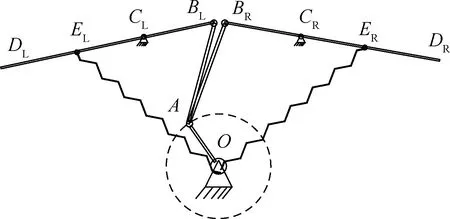

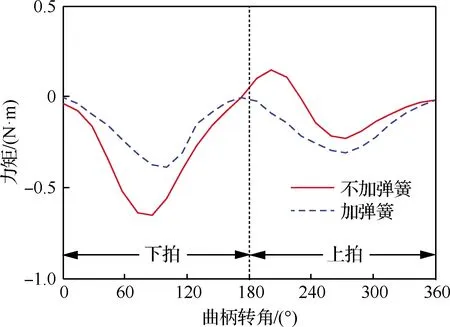

为分析扑翼机构的动力学特性,以特拉华大学机械系统实验室所研制样机为原型,选取曲柄摇杆机构作为研究对象。该机构为单曲柄双摇杆机构,其可将曲柄的圆周运动转换为摇杆的往复运动。整体机构左右对称,简单易行,且可根据曲柄长度来调整扑动角从而调整扑动范围。如图1所示,该系统由2个平面四杆机构组成,均由单曲柄OA驱动。扑翼机构由电动机提供动力,通过变速箱降低转速,从而将动力传递给曲柄OA。机翼BLDL和BRDR分别在固定点CL和CR处转动。背板由2个四杆机构OABLCLDL和OABRCRDR代替,这两个机构会产生拍打动作。胸腔壁肌肉由2个张力弹簧OEL和OER近似,每个弹簧都与机翼相连。该动力学模型不考虑摩擦对电机输入功率的作用。

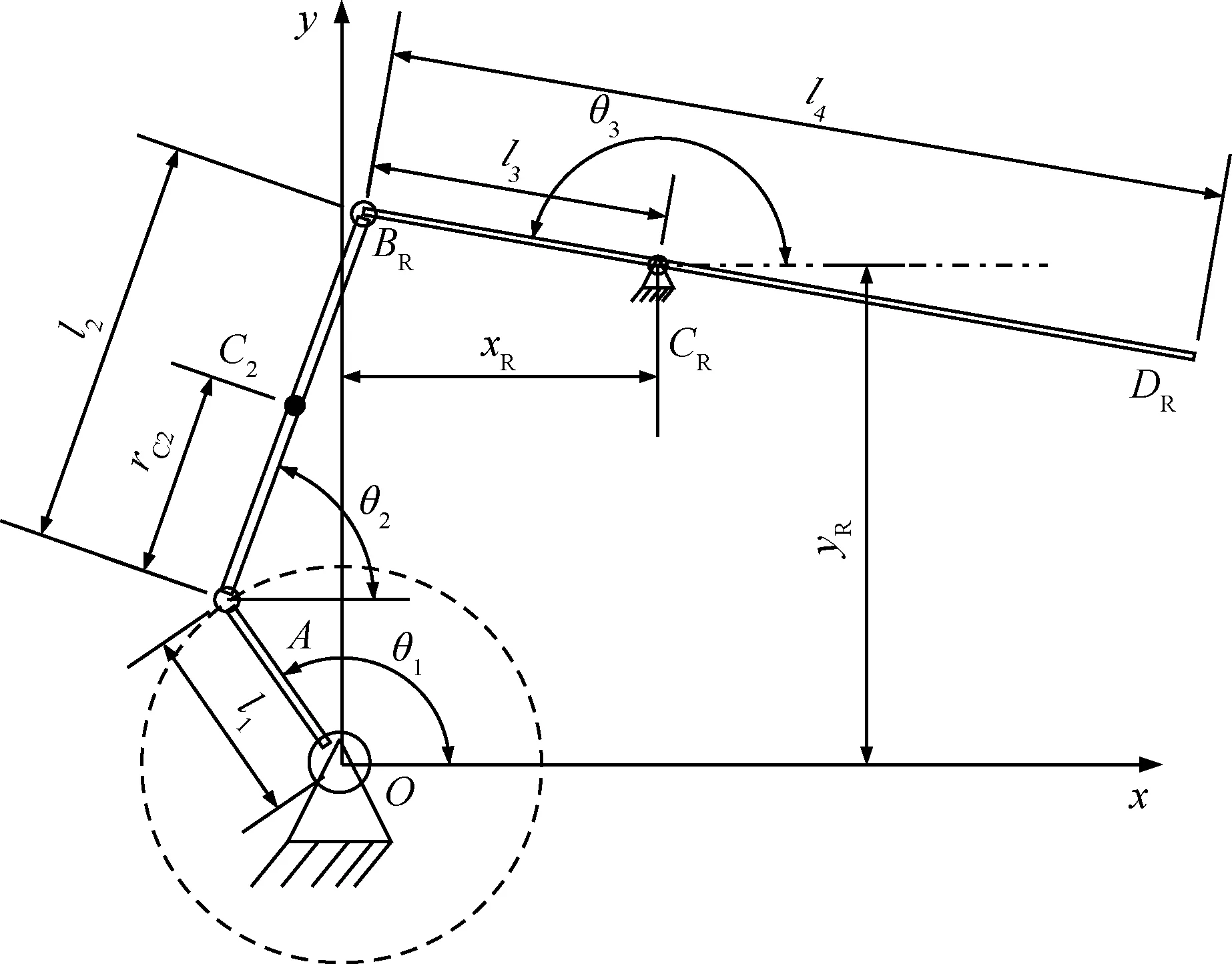

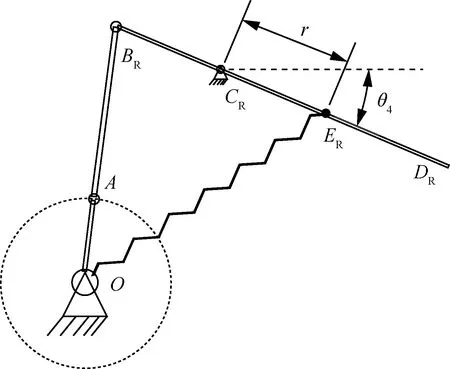

由于左右2个四杆机构的结构组成、运动形式及研究方法均相同,故可对原机构进行简化,选取右侧机构为研究对象。如图2所示,曲柄OA的质量为m1,连杆ABR的质量为m2,摇杆BRCR的质量为m3;l1为曲柄长度,l2为连杆长度,l3为摇杆长度,l4为摇杆与翅翼长度之和;θ1为曲柄转角,θ2为连杆与水平线之间的夹角,θ3为摇杆与水平线之间的夹角;rC2为连杆质心到A点的距离。以曲柄旋转中心O为原点建立直角坐标系,如图2所示。固定支座位置设为CR(xR,yR),

图1 单曲柄双摇杆传动机构Fig.1 Transmission mechanism with single crank and double rocker

图2 右侧单曲柄单摇杆机构Fig.2 Right-side single crank and single rocker mechanism

其中xR为固定点CR到O点的水平距离,yR为固定点CR到O点的竖直距离。

用带有约束条件的拉格朗日方程推导该系统的动力学方程,可得其拉格朗日形式为

(1)

式中:I1为曲柄绕固定点O的转动惯量;IC2为连杆绕质心的转动惯量;I3为摇杆绕CR的转动惯量;λ1、λ2为拉格朗日乘子;c1、c2的表达式为

(2)

将式(1)分别对θ1、θ2、θ3进行拉格朗日方程求解,得

(3)

(4)

(5)

式中:τm为曲柄旋转中心O处电机的输入转矩;τa为机翼支点处的气动力矩。翅翼在扑动过程中气流流过翼面会产生气动力,气动力反作用于机翼进而产生气动力矩。求得的动力学方程可表示为

(6)

式中:

D(θ)=

(7)

(8)

(9)

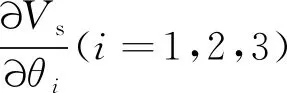

假设机构中各构件在同一平面内运动,则当机构中未安装柔性装置时,系统弹性势能为零,即

(10)

约束雅可比矩阵JT和广义矢量矩阵τ分别为

(11)

(12)

1.2 翅翼空气动力学分析

扑翼飞行器在扑动飞行的过程中,机翼翼面各部位气动力分布不均,由其产生的气动力矩的计算比较复杂,故需建立机翼的简化模型。假定扑翼机被固定在稳定气流中,机翼为刚性翼展,无折叠。为方便计算机翼的气动力矩,可采用有限元分析法将翼面离散成多个微元,独立分析各个微元上的气动力矩然后在翼展方向进行积分,由此可得到翼面的整体气动力矩。该模型分析了机翼升力、阻力(包括翼型阻力和诱导阻力)以及前缘吸力效应对气动力矩的作用,并对其数值计算提供了理论分析方法。

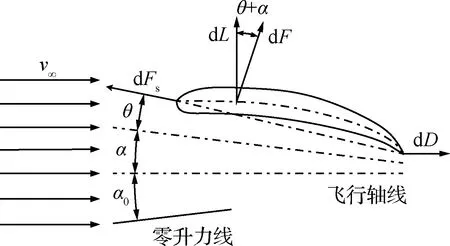

如图3所示,机翼的安装迎角为θ,机体扑动轴线与远前方来流间的迎角为α,零升迎角大小为α0。由于扑翼机飞行速度较低,故可以运用低速空气动力学理论对其气动力矩进行分析。扑翼机在低速飞行未失速时,机翼表面附面层未分离,气体的黏性作用对翼面的压强分布影响很小,所以可用理想流体理论来研究翼面由压强分布决定的升力特性;而翼型的阻力则主要由空气黏性引起,黏性阻力从物理实质上又可分为摩擦阻力和压差阻力,当迎角不大时摩擦阻力占大部分,压差阻力不大,但随迎角增大压差阻力也在不断增大。此外,由于扑翼机翼展有限,其后面存在的自由涡会在展向剖面处引起下洗速度,进而产生诱导阻力。而气流在下翼面的前驻点绕流到上翼面时,会在机翼前缘产生前缘吸力。分析可知,机翼上产生的气动力主要为升力、阻力和前缘吸力,其分别为:dL,1/4弦线处垂直于来流的升力;dD,空气阻力;dDx,翼型阻力;dDxi,诱导阻力;dFs,前缘吸力。

图3 翅翼气动力分析Fig.3 Aerodynamic analysis of wing

各截面力的表达式为

(13)

式中:ρ为空气密度;v∞为无穷远处来流速度;b为截面弦长;CL为升力系数,表达式为

CL=2π(θ+α+α0)

(14)

dD=dDx+dDxi

(15)

(16)

(17)

式中:CDx为翼型阻力系数;CDx0为零升阻力系数;k′为黏性压阻增量系数。

(18)

式中:CDxi为诱导阻力系数。

(19)

式中:λ′为展弦比;l为翼展长度;bave为几何平均弦长;S为机翼面积。

(20)

式中:CFs为前缘吸力系数,表达式为

CFs=2πα2

(21)

垂直于来流的总升力为

dLt=dL+dFssin(θ+α)

(22)

平行于来流的总阻力为

dDt=dD-dFscos(θ+α)

(23)

翅翼翼面微元的法向力为

dF=dLtcos(θ+α)+dDtsin(θ+α)

(24)

微元上的气动力矩表达式为

dMar=dF·yi

(25)

式中:yi为翼面微元到翼根的展向距离。

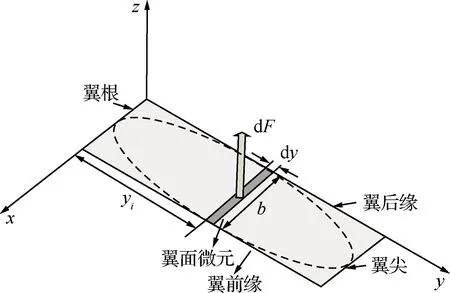

如图4所示,将翼面简化为平直翼,对微元上的气动力矩dMar沿展向进行积分,可以得到右侧机翼上的整体气动力矩Mar。电机要克服右翼面上的气动力矩而产生的额外输入力矩为Maro,由式(26)可求得

(26)

同理,可求得电机要克服左翼面上的气动力矩而产生的额外输入力矩为Malo。所以,机翼上总升力矩为

τa=Malo+Maro

(27)

τm=τi+τa

(28)

式中:τi为惯性力矩。

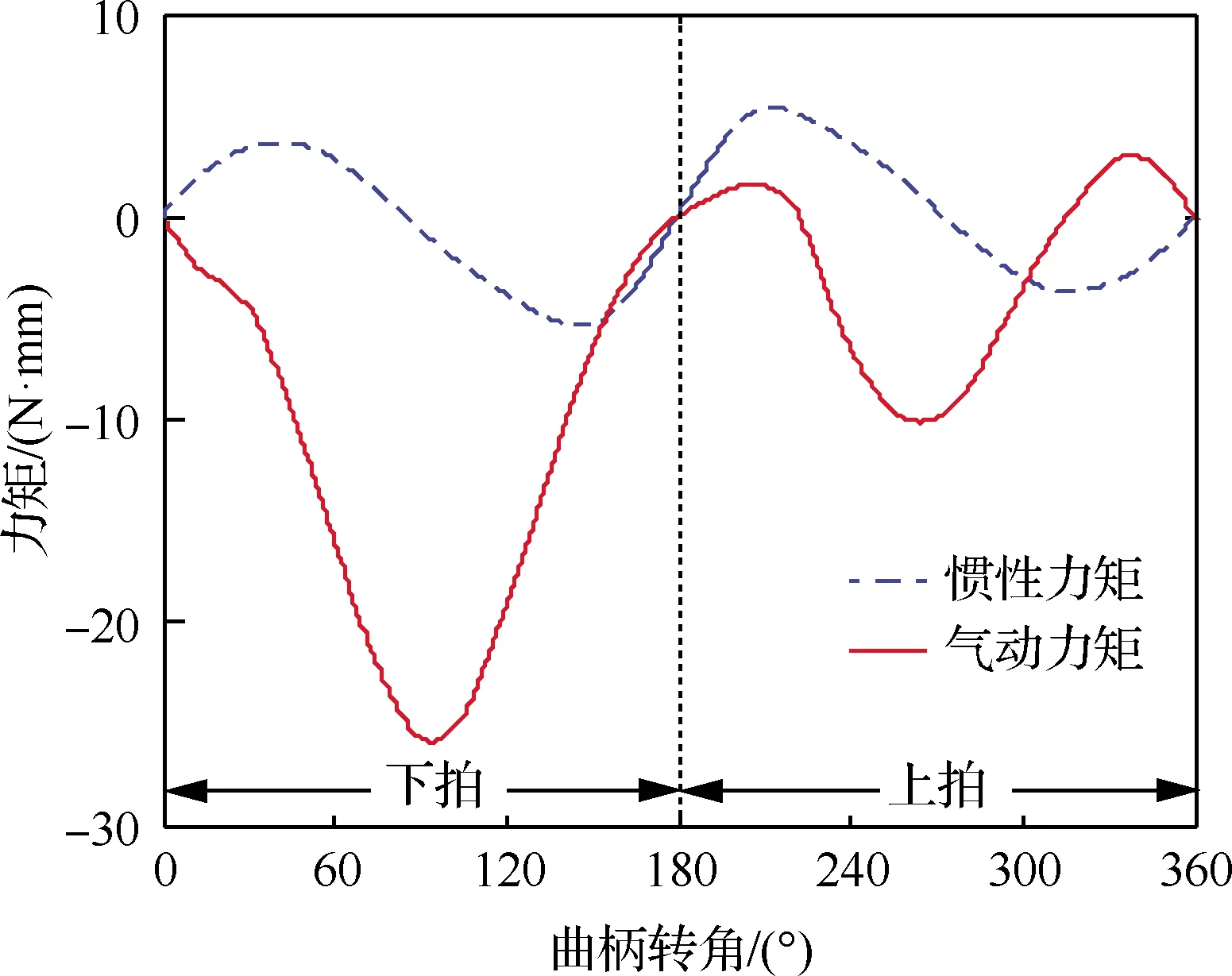

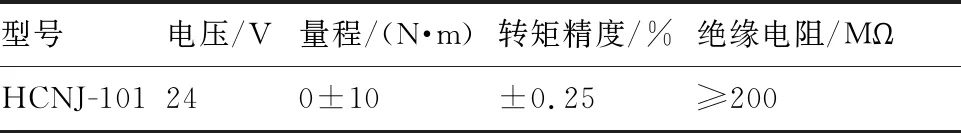

基于翅翼气动力的分析及相关参数值[30,38],可以计算出扑翼机构在一个拍打运动周期内气动力矩和惯性力矩的变化,如图5所示。经分析可知,惯性力矩曲线在一个周期内关于点(180,0)中

图4 翼面微元力矩模型Fig.4 Micro-element torque model of wing surface

心对称,力矩总和为零。此外,下拍气动力矩峰值为25.86 N/mm,惯性力矩峰值为5.384 N/mm,气动力矩峰值为惯性力矩峰值的4.8倍。因此,气动力矩对电机转矩峰值的影响起主要作用。同时,上拍过程的气动力矩峰值为10.09 N/mm,远小于下拍过程的气动力矩峰值。这与事实相符,即下拍过程为动力冲程,而上拍过程为恢复冲程;在下拍过程中,空气动力较大,所以由此产生的气动力矩也更大。因此,电机要克服两个行程中产生的气动力矩,扑翼机才能正常飞行。为减小电机在一个扑动周期内所做功,可模仿鸟类胸腔壁在传动机构上加装弹性装置,同样可以减小下拍时电机的转矩峰值,起到缓冲作用。

图5 气动力矩和惯性力矩的变化曲线Fig.5 Variation curves of aerodynamic and inertia torques

1.3 带有弹性装置的优化模型

由1.2节的结果分析中可知,翅翼拍打过程中气动力起主要作用,且下拍过程与上拍过程中的气动力矩的差值也比较大。因此,驱动电机在拍打过程的一个周期内会经历气动力矩的急剧变化。为减小这种变化,可以模拟胸腔壁在翅翼上加装弹性装置,并连接在曲柄旋转中心O处。弹簧的拉伸会产生拉力,由于这种作用力会反作用于电机,从而使上拍过程的力矩增加。下拍过程中,拉伸的弹簧将会收缩从而对翅翼做功,进而减小电机要克服翅翼下拍过程的力矩。图6为增加弹性装置的优化模型,弹簧作为储能原件在拉伸和恢复过程中不断将动能和弹性势能进行相互转化。

图6 带弹簧的右侧曲柄摇杆机构Fig.6 Right-side crank-rocker mechanism with spring

当曲柄与连杆共线且不重合时,翅翼下拍到最低点,如图6所示。此时,弹簧长度最短,设此处翅翼与水平线之间的锐角为最大扑动角θ4。

则结合图2可以分析在翅翼扑动过程中,弹簧的伸长量为

(29)

弹簧的弹性势能为

(30)

式中:k为弹簧刚度。

(31)

式中:

(32)

其中:r为连接点位置(弹簧与翅翼连接点ER与固定点CR之间距离)。

2 机构动力学仿真

为定量研究弹簧的引入对于电机输入扭矩等性能参数的影响,利用仿真对扑翼机构在加装弹性装置前后不同状态下进行动力学分析研究。由于在实际应用中,负载的转动是不稳定的,其转速波动较大,保持恒速转动比较困难,因此采用恒定电压驱动的方式研究弹性装置的引入对输入扭矩的优化效果。对于恒压状态电路模型,可采用基尔霍夫电压定律列出电动势平衡方程,进而推导出电机的转矩和转速[37]。可在曲柄转动轴的位置安装一恒压直流电机来驱动扑翼机构的运动,并可用此方法设计物理实验以对比验证仿真结果的正确性。在直流电机的驱动下,通过改变曲柄转角,可以分析加入弹簧前后的电机输入转矩峰值、转速波动、功率峰值和电流峰值的变化,进而分析出能量消耗最小的弹簧相关参数的设置。

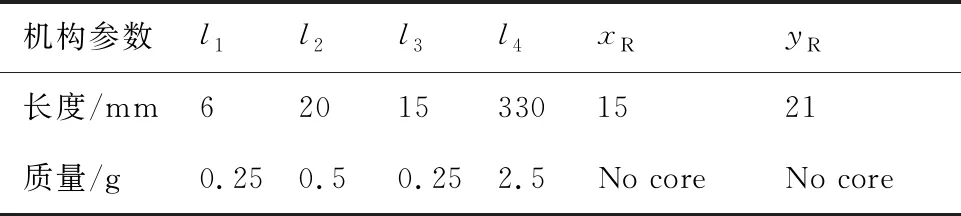

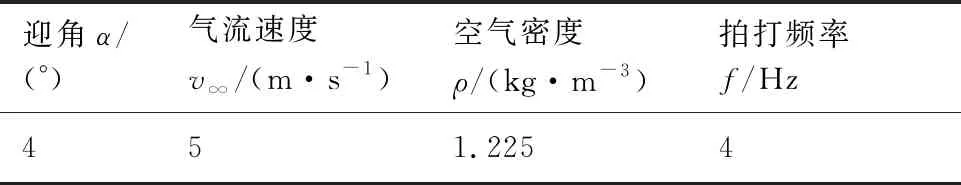

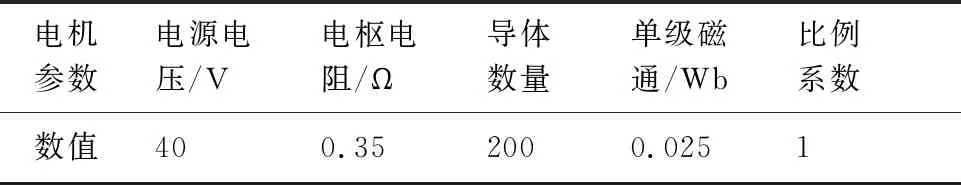

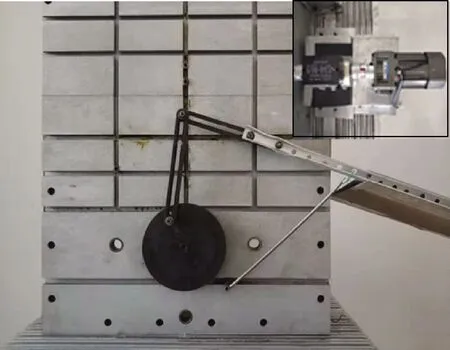

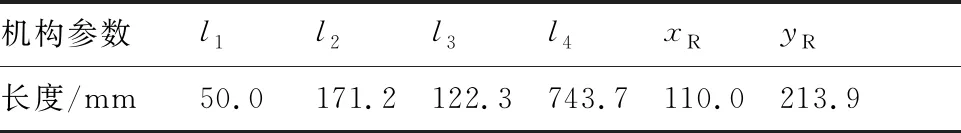

仿真中以特拉华大学机械系统实验室研制的仿生扑翼飞行器样机为模型,扑翼机构部分的相关参数及固定支座位置[30,38]如表1所示,空气动力学常数值如表2所示。由于扑翼飞行器一般采用并励直流电机的额定电压是1.5 V或3 V,其难以使翅翼的拍打频率达到4 Hz。故提高电机的输入电压来增大电机的输入转矩,以满足翅翼拍打频率的要求,仿真中设定源电压为40 V。电枢电阻、单级磁通、通道数量和比例系数等电机相关参数均采用系统默认设置,如表3所示。

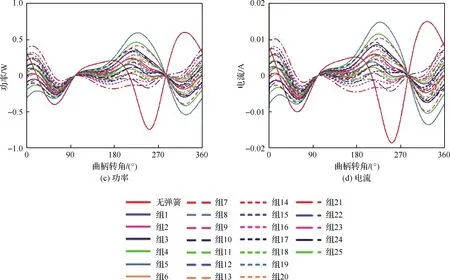

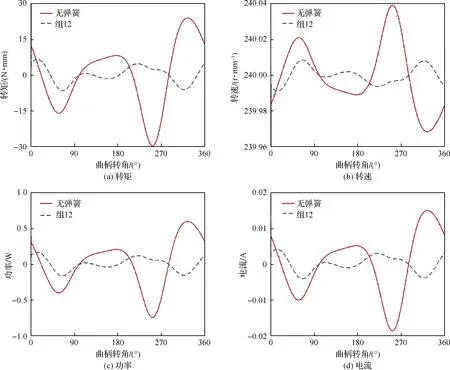

仿真时发现,将弹簧两端分别连接在翅翼和曲柄中心处,可有效降低电机的转矩峰值。其影响因素主要有弹簧在翅翼上的连接点位置(连接点到固定支座的距离)r、弹簧原长l0和弹簧刚度k。多次对比实验得出,当49 mm 表1 传动机构参数设置Table 1 Parameter settings of transmission mechanism 表2 空气动力学常数值Table 2 Aerodynamic constants 表3 空气动力学常数值Table 3 Aerodynamic constants 图7 电机输入参数变化曲线Fig.7 Variation curves of motor input parameters 表4 弹簧和电机各参数对照Table 4 Comparison of spring and motor parameters 图7(a)~7(d)为按照正交表设定参数恒定电压驱动下的电机的转矩、转速、功率和电流随曲柄转角的变化曲线,各条曲线的对应参数用正交表中对应序号表示,如表4所示。提取图像中各曲线的最值点,并进行相关计算,将加入弹簧前后的电机的转矩峰值、转速波动、功率峰值及电流峰值依次列入表4中。 对比表4中数据可得,序号12对应的数值均最小,即当连接点位置r=50 mm、弹簧原长l0=69.5 mm、弹簧刚度k=1.05 N/mm时,电机的转矩峰值、转速波动、功率峰值及电流峰值均取得最小值。提取图像中未加弹簧和第12组曲线进行对比,如图8(a)~图8(d)所示。观察图8(a)、图8(c)和图8(d)发现,其未加弹簧时对应曲线的变化趋势均相同,即转矩、功率和电流的曲线变化趋势均相同,而且序号12加载弹簧时各图中对应的曲线变化也符合此规律。这主要是因为三者均与能量消耗有关,所以三者成正比关系,由此推测三者最优曲线对应的最值点与未加弹簧曲线的最值点数值相比较减小的百分比应相近。 提取表4中未加弹簧和序号12的数据进行相关计算,并列入表5中。由表5中数据可得,转矩峰值、功率峰值和电流峰值减小的百分比分别为77.5%、77.5%、77.4%,三者减小的百分比均较大,满足引入弹簧对扑翼机构进行优化的要求,并能大大降低电机的转矩峰值,这样既可以减少电机的能量损耗,也可以扩大电机的选型范围。同时,三者减小的百分比几乎相同,这也与前面通过图像的推测相一致。此外,转速波动减小量为0.053 3 r/min,减小百分比为75.5%,其可以极大地降低各运动副处的振动冲击力,从而延长机构的使用寿命。 通过表4的进一步计算分析,可得到弹簧刚度对应的极差最大,表明弹簧刚度的改变量对转矩峰值的影响幅度最大。对各因素不同水平的转矩峰值的平均值取得最小值,预测得到最好的水平组合为r3、l2、k2,将此实验条件作为实验参数进行实验,并将实验结果与表4中第12组实验数据作对比,可以检验预测水平组合的正确性。 图8 电机输入参数最优变化曲线Fig.8 Optimal variation curves of motor input parameters 由以上分析可知,仿真优化结果较大,这主要是由于仿真中未考虑阻尼的影响,而实际物理实验中阻尼力较大,故需要搭建物理实验平台以验证仿真实验方法及结果的正确性。 表5 仿真输出参数对照Table 5 Comparison of simulation output parameters 为与仿真实验作比较,并验证实验方法的可行性及实验结果的正确性,搭建了仿生扑翼飞行器传动机构的物理实验平台,如图9所示。将平台放于静态气流中,翅翼简化为硬纸板的平直翼,电机启动后经曲柄摇杆机构带动机翼往复扑动。平台中各机构部件尺寸按仿真中近似等比例放大,各机构部件尺寸参数如表6所示。受实验空间限制,并考虑到尺寸过长的安全性问题,且现有翅翼长度可以满足连接点位置优化的要求,其尺寸误差对实验结果影响较小,所以将其按比例放大后尺寸减小。由于实验平台的支座处于横向滑道中,其与曲柄旋转中心的竖直距离固定,且其值偏大,故将支座横坐标值减小。在曲柄转动过程中,连杆的摆动会干涉曲柄选装中心,故将弹簧连接在曲柄右下端(靠近曲柄中心处)。 图9 物理实验平台Fig.9 Physics experiment platform 图9右上角为平台后部电机与传感器的安装示意图。本实验选用功率为120 W的交流电机为扑翼机构提供动力,采用恒压驱动模式,其可以满足传动机构的力矩和转速要求,电机相关参数见表7。为满足电机输出转矩的测量需求,选用HCNJ-101型号力矩传感器,其参数如表8所示。考虑到实验过程中摩擦力及尺寸误差造成的运动副间面接触力的影响,且机构间的阻尼较大,故选用(0±10) N·m较大量程的力矩传感器。用联轴器将电机轴与扭矩传感器右端相连并固定,将曲柄中心旋转轴与扭矩传感器左端相连并固定,以便实验中可以即时测量电机的输出扭矩和转速。 将实验平台搭建完成后,同样采用正交实验法寻找影响实验结果的3个参数(弹簧在翅翼上的连接点位置r、弹簧的原长l0和弹簧刚度k)的最优值。对实验装置进行优化,可以得到电机输入转矩和转速波动的最小值。首先,经多次实验数据对比分析发现,连接点位置的优化范围为85 mm 表6 实验机构参数设置Table 6 Parameter settings of experimental mechanism 表7 实验电机参数Table 7 Experimental motor parameters 表8 扭矩传感器参数Table 8 Torque sensor parameters 将连接点位置r和弹簧原长l0的优化范围分别五等分,并将其与5种弹簧刚度进行组合然后放入三因素五水平的正交表中。与仿真中相同,按照正交表设置参数,进行25组实验。待实验状态稳定后,截取2 min内电机转矩和转速值进行收集统计,提取其中最值点并进行相关计算,然后填入表9中。对比表9中数据可得表10,加入弹簧后电机转矩峰值最小值为0.39 N·m,与未加弹簧时转矩峰值0.65 N·m相比,减小了0.26 N·m,减小百分比为40%,减小幅度较大,其对应的序号为第18组和第22组。此外,加入弹簧后电机转速波动最小值为17 r/min,与未加弹簧时转速波动值26 r/min相比,减小了9 r/min,减小百分比为34.6%,减小幅度同样较大,但比转矩峰值的幅度小,其对应的序号为第14组和第22组。综合对比转矩峰值和转速波动的最优值得,第22组参数设置为最佳实验条件。由前面分析可知,k1种类弹簧在原长为200 mm时的刚度为0.1 N/mm。因此,该实验平台取得最佳实验结果的实验条件为连接点位置r5=185 mm、弹簧原长l0=200 mm、弹簧种类为k1即弹簧刚度为k=0.1 N/mm。 表9 实验转矩峰值和转速波动Table 9 Experimental torque peak and speed fluctuation 表10 实验输出参数对照Table 10 Comparison of experimental output parameters 提取未加弹簧和组22一个周期内的转矩峰值数据,绘制成曲线图,如图10所示。由图中曲线的变化趋势可知,未加弹簧时翅翼下拍对应的力矩比上拍要大,这与1.2节对图5中惯性力矩和气动力矩曲线的分析相符。翅翼上拍时,弹簧被拉伸,电机要克服弹簧弹性时能而做功,以致输出力矩增大;翅翼下拍时,弹簧恢复的过程中释放能量,电机所要克服的负功减小,所以输出力矩减小。加入弹簧后翅翼下拍的转矩峰值减小了0.39 N·m,上拍的转矩峰值增大了0.31 N·m,上拍的转矩峰值小于下拍的转矩峰值,说明弹簧的引入对电机转矩峰值的减小有效,且当二者相等时整个过程的转矩峰值最小。可运用正交实验法在现有最佳实验条件的基础上,继续对实验结果进行优化,直到满足所需要求为止。 在物理实验中,由于弹簧的伸缩速率比翅翼的摆动速率慢,导致弹簧在伸缩过程中出现颤动,这会影响实验结果的准确性,因此可在弹簧内部放入弹性杆以防止颤动。在理论方面,可将柔性翼结构简化为Euler-Bernolli梁进行分析,研究外界干扰造成的柔性翼振动控制问题[39]。实际上,翅翼在一定扑动频率范围内可利用共振获得最大扑动角,以改善扑翼飞行器飞行性能,而不过分影响其结构寿命[40]。 图10 电机转矩最优曲线Fig.10 Optimal torque curves of motor 此外,实验中各部件的尺寸误差会影响机构的运动精度,进而影响实验结果,所以要尽量保证构件尺寸准确以及安装精度。 1) 通过对先前研究的传动机构的简化动力学模型进行了补充,推导出气流经过翼面时产生的诱导阻力,使气动项更加完整,分析得出下拍过程的气动力矩远大于上拍过程,同时气动力矩峰值为惯性力矩峰值的4.8倍,则气动力矩对电机转矩峰值的影响起主要作用。 2) 对动力学优化模型的仿真分析发现,当影响实验结果的主要因素取得最佳(弹簧的在翅翼上的连接点位置为50 mm、原长为69.5 mm和刚度为1.05 N/mm)时,带有弹性装置的优化模型可以将电机的转矩峰值减小77.5%。 3) 对优化模型进行物理实验,分析实验数据可知,当实验条件弹簧连接点位置为185 mm、原长为200 mm及刚度为0.1 N/mm时,引入弹性装置可将电机的转矩峰值减小40%,由此验证了理论分析方法和仿真结果的正确性。 4) 仿真和物理实验运用正交实验法都得到了影响实验结果主要因素的最优值,验证了该实验方法的正确性。 弹性元件的引入同样可以降低电机的转速波动、功率峰值和电流峰值,进而减小翅翼扑动时各构件间的冲击力,起到延长寿命的作用。

3 系统实验平台验证

4 结 论