南京长江五桥QMDJ500型桥面吊机研制及应用

刘 勋,金 仓,刘民胜,舒宏生,刘新华

(中交第二公路工程局有限公司,陕西 西安 710065)

0 引 言

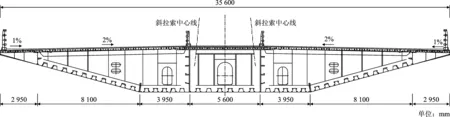

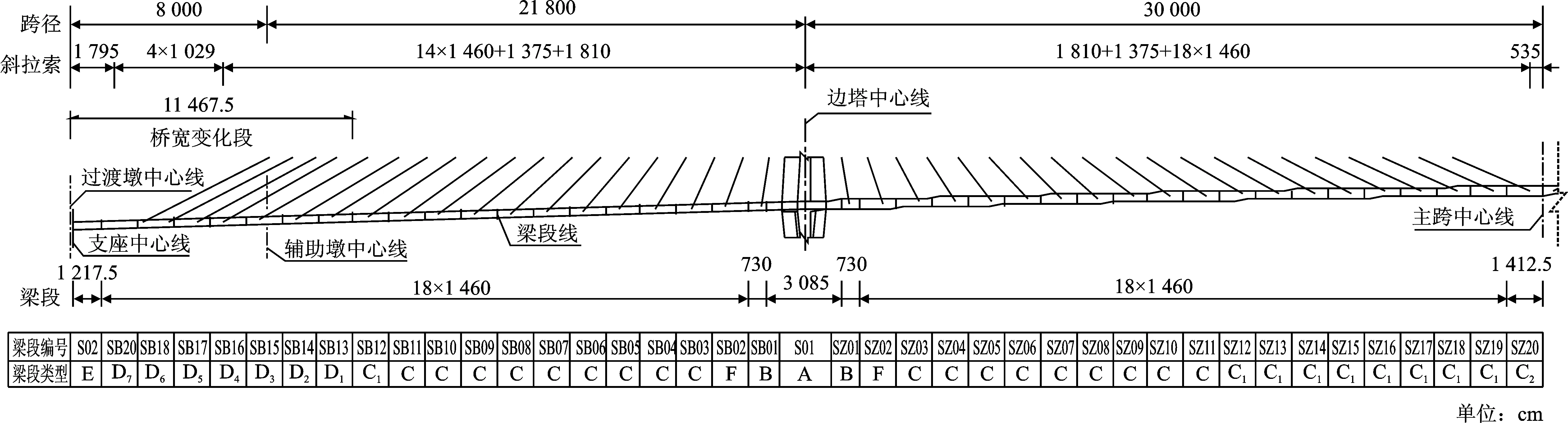

南京长江五桥设计为跨径(80+218+2×600+218+80)m 的三塔六跨连续组合梁斜拉桥[1-2]。主桥斜拉索为中央双索面布置,主梁采用扁平流线型整体箱形钢混组合梁,其两侧路肩区为底部开放的悬臂结构,主梁标准宽度为35.6 m,梁高(中心线处)3.6 m,节段长度为14.6 m,标准横断面见图1。全桥主梁共13 种类型,其中C、C1、C2、D1、D2、F梁段采用桥面吊机起吊,其余梁段采用浮吊起吊;标准梁段(C 梁段)吊重为407.4 t;D2梁段质量最大,为424.7 t。梁段划分见图2。

图1 主梁标准横断面

图2 主梁梁段划分

目前,在具有通航条件的江河流域上的斜拉桥,安装主梁时多采用桥面吊机垂直起吊节段梁[3]。南京长江三桥梁宽37.2 m,标准节段质量为252.0 t,长15.0 m,采用单台280 t液压桥面吊机垂直提升[4];苏通大桥梁宽41.0 m,标准节段质量为450.0 t,长16.0 m,采用2台250 t液压提升式桥面吊机抬吊[5];鄂东长江大桥梁宽38.0 m,标准节段质量为369.0 t,长16.0 m,采用2台280 t液压桥面吊机抬吊[6]。以上桥梁斜拉索均布设在主梁两侧,其受力特点允许布置2台吊机进行主梁抬吊作业,单机吊装质量一般在300 t 以下。

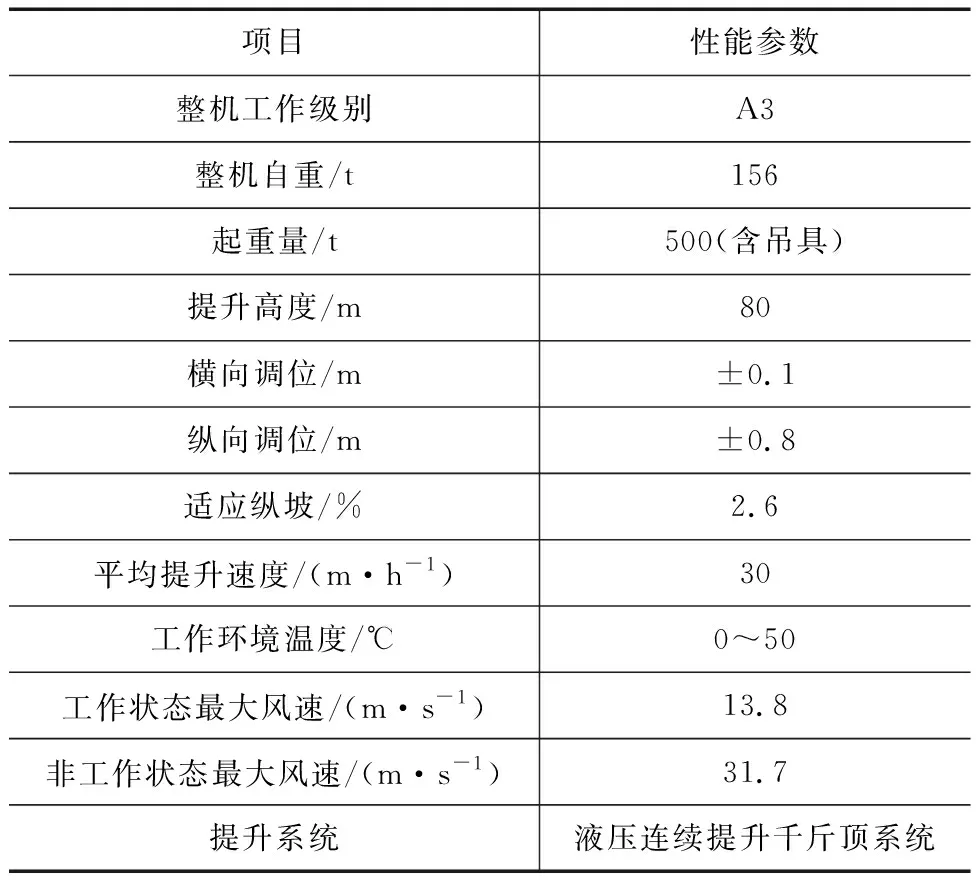

考虑到桥面吊机的重复使用及预留吊装质量增大等因素[7],南京五桥桥面吊机额定起重量设计为500 t(含吊具)。同时,为了保证安装阶段主梁竖向受力状况与成桥阶段基本接近,标准梁段采用单台桥面吊机安装,且为了避免对永久结构产生不良影响,必须把吊机质量控制在设定范围内。受桥梁结构的影响,常规桥面吊机不适用于本桥,必须进行结构适用性研究。

1 桥面吊机设计

桥面吊机主要由主桁架、液压提升及调位系统、行走系统、前支点支撑系统、后锚固系统、液压泵站、控制系统、吊具及扁担梁、安全操作平台等组成[8]。QMDJ500型桥面吊机的主要结构特点为:主桁架位于斜拉索内侧,前支点、后锚点以及起吊点位于斜拉索外侧、主梁中腹板正上方,保证施工荷载合理传递至主梁结构,从而保障施工期间的主梁结构总体抗扭刚度和力学性能,同时兼顾考虑了施工中的操作便利性。桥面吊机主体结构见图3,主要性能参数见表1。

1.1 主桁架

为提高吊机的适应性、减小总体质量,吊机主桁采用了菱形框架,2片主桁之间用平联杆件连接固定,保持吊机横向稳定[9]。由于本桥斜拉索采用中央双索面扇形布置,梁上拉索的横向间距仅有4.6 m,因此通过逐根模拟索的安装位置,2片主桁横向间距设计为不影响斜拉索的最大距离,即3.4 m。

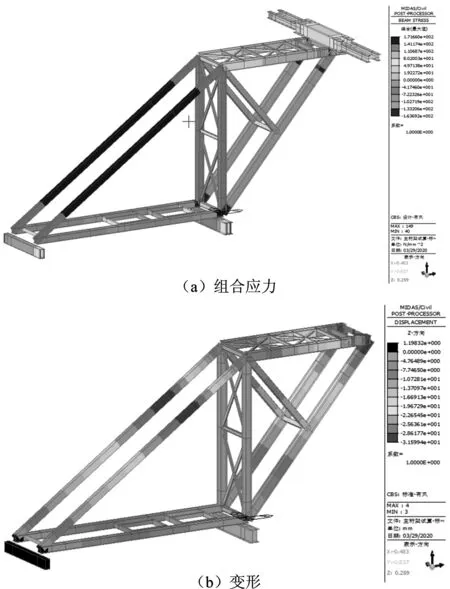

根据《起重机设计规范》(GB/T 3811—2008),在有风工作、行走状态及强风非工作状态下,针对桥面吊机整体结构,采用许用应力设计法,通过有限元分析软件,分别对主桁架进行了理论计算[10-12]。主桁架在额定吊重、最大工作风载荷工况下的有限元计算结果见图4,组合应力最大为172 MPa,在后拉杆位置,小于Q345钢材的许用应力;悬臂端垂直静挠度为26 mm,小于允许变形量L/350 =28.6 mm(其中有效悬臂长度L为10 m)。

表1 桥面吊机的主要性能参数

图4 主桁架有限元分析结果

1.2 液压提升及调位系统

通过分析,如果沿纵桥向布置液压提升及调位系统,宽度方向可能干涉斜拉索安装;如果沿横桥向布置,则始终位于已安装斜拉索前方,对斜拉索安装无影响,因此将其横向布置。

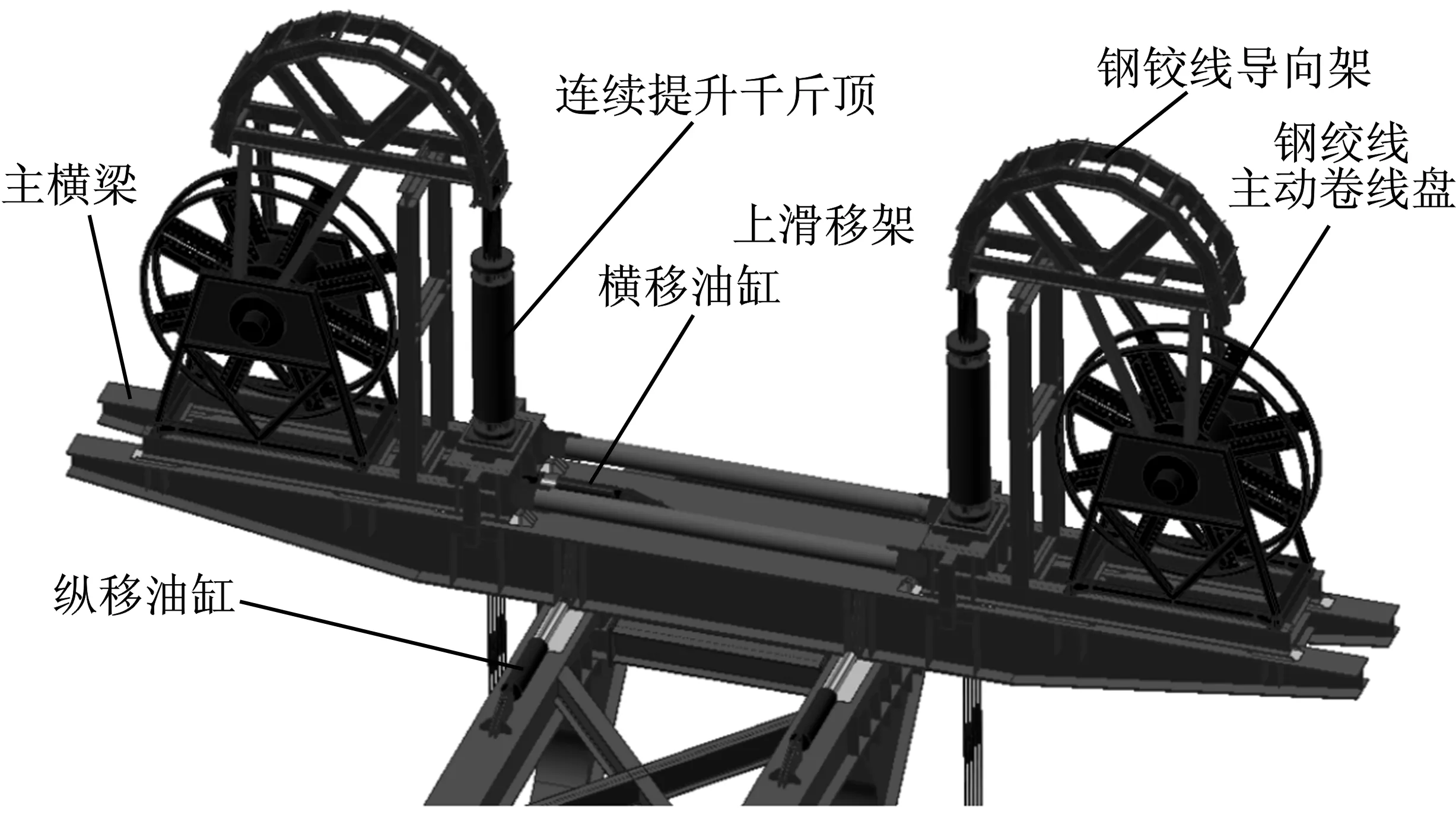

液压提升及调位系统包括主横梁、连续提升系统、纵横向调整油缸及液压控制系统等[13];主横梁设计为悬臂结构,起吊点设置于主梁中腹板正上方、斜拉索外侧,见图5。

图5 液压提升及调位系统结构

采用S294连续千斤顶提升系统,包括配套的钢绞线主动卷线盘、钢绞线导向架、18×Φ18 mm钢绞线等。

横移平台和主横梁之间及纵移平台与主桁上弦杆之间采用聚四氟乙烯-不锈钢滑动副,通过纵、横向移位实现梁段的平稳微调[14]。

1.3 前支点支撑系统

主梁中腹板横向间距为5.6 m,斜拉索横向间距为4.6 m,为了保证吊装状态下受力合理,前支点需落在主梁中腹板位置,跨索布置,需要解决的问题是行走状态时前支点前移过索。

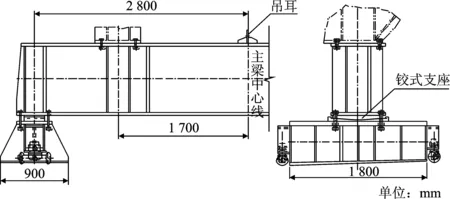

前支点支撑系统由前支撑横梁和前支撑垫块组成,两者之间设置铰式支座连接,可确保吊机前支点在吊装状态下转动,消除附加弯矩,结构如图6所示。为了满足桥面板受力要求,前支撑垫块长1.8 m,宽0.9 m。前支撑垫块底部设置纵坡(同桥梁纵坡),其上设置行走滚轮,通过小型千斤顶实现下落或者收起,方便行走。

图6 前支点支撑系统

在吊机行走过程中,前支点横梁与主桁架分离,纵向移动约3 m,通过设置在主桁架横梁上的手拉葫芦起吊旋转90°,待过索后回转,并后移至下一吊装支撑位置。

1.4 后锚固系统

后锚固系统由后锚横梁、连接耳板及移动支架组成,吊梁时后锚横梁与主桁架、连接耳板与梁段吊耳之间采用销轴连接,确保拉力传递,如图7所示。

图7 后锚固系统示意

在吊机移动过程中,后锚横梁遇斜拉索时与主桁架分离,采用移动支架临时支撑,旋转一定角度,避开斜拉索,并前移至下一个锚固位置再连接,如图8所示。

图8 临时支撑示意

1.5 行走系统

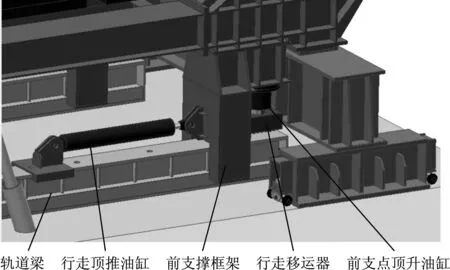

行走系统主要由前支撑及顶升机构、行走反扣装置、体系转换框架、行走顶推装置、行走轨道梁及轨道压梁等组成,各部件之间用销轴或者螺栓连接。

前支撑及顶升机构包括前支撑框架、前支点顶升油缸、行走移运器等;行走顶推油缸连接其后,通过油缸座和销轴与轨道连接,实现步履式行走顶推功能;前支撑框架为跨轨道梁结构,如图9所示。

图9 前支撑及顶升机构示意

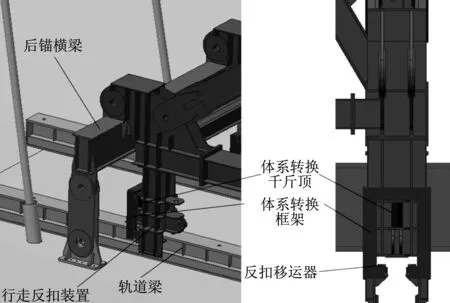

行走反扣装置与体系转换框架安装于后锚横梁前方,体系转换框架内部安装体系转换油缸和反扣移运器,在完成梁段吊装后提供吊机行走前受力体系转换,如图10所示。

图10 行走反扣装置示意

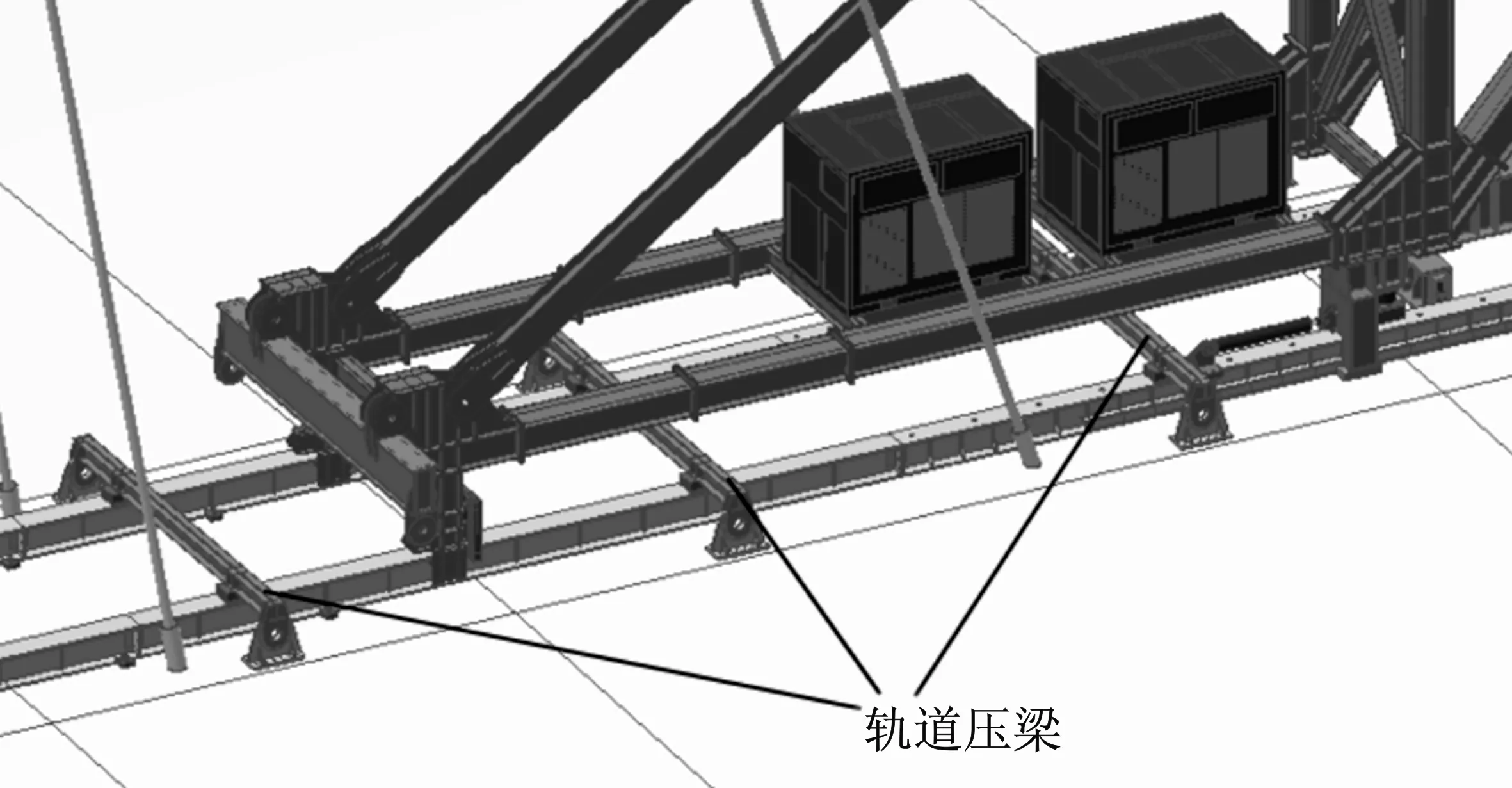

如图11所示,轨道采用压梁锚固,压梁与轨道之间采用楔形块压紧,好处是桥面不需要单独预留孔洞,减少开孔对主梁造成的局部质量损失。轨道梁设计刚度较大,保证2道压梁的最大间距为14.6 m时,变形在允许范围内。

图11 行走轨道及压梁示意

1.6 吊具系统

为了不影响斜拉索的安装,扁担梁宽度尺寸受到限制,因此设计了一种内滑式扁担梁纵坡调整系统,它由固定锚、调坡滑块、扁担梁、调坡油缸及泵站等组成,如图12所示。

图12 扁担梁调坡吊具系统示意

1.7 动力系统及中央控制系统

桥面吊机主动力系统采用柴油发动机驱动液压泵站,主要提供S294主加载液压钢绞线千斤顶和主动卷线盘的液压回路。

中央控制系统主要用于桥面吊机主梁吊装全过程控制,监测动力系统、S294千斤顶、钢绞线主动卷线盘等的工作状态和操作过程,具有力与位移同步控制、超载报警、超载自动停机等功能。通过设定提升高度,可以实现 “智能”吊梁作业[15-16]。

2 桥面吊机荷载试验

参照《起重机试验规范和程序》(GB 5905—2011)制订了《500 t级液压提升式桥面吊机试验大纲》,分别按照1.25倍和1.1倍额定吊重进行了静载、动载试验,并委托国家起重运输机械质量监督检验中心进行了质量检验。

图13 主桁架静载试验方案

桥面吊机加工完成后,在厂内对主桁架承载能力进行“背靠背”静载试验,如图13所示。加载及卸载过程分为5级,即额定吊重的25%、50%、100%、110%、125%。在主桁架相关位置设变形监测点、应变监测点,得出各级加载下的应力及位移值,与理论计算结果进行比较[17-18]。试验结果是:吊机主桁架挠度(变形)校验系数为0.59,应变校验系数为0.4~0.7;构件处于弹性工作状态,呈线性关系;主要控制测点残余变形为5%;焊缝未见开裂。试验结论:主桁架承载力满足设计要求。

桥面吊机安装完成后,现场动载试验和行走试验均平稳、安全、无异常,满足要求。

3 桥面吊机抗风研究

由于本桥面吊机横向间距较窄,为保证吊装过程中的结构抗风稳定性,委托国内相关科研单位对桥面吊机和起吊梁段的抖振响应进行研究[19-20]。通过建立有限元模型,对桥梁-吊机-起吊梁段耦合系统进行了理论分析,如图14所示。得出安全性评价:桥面吊机和起吊梁段在施工期工作风速(6级风,13.8 m·s-1)下是安全的;在桥面吊机工作状态中,突发9级风(风速24.4 m·s-1)时,起吊梁段不会倾覆,桥面吊机不会倒塌;突发12级风(风速32.6 m·s-1)时,起吊梁段会倾覆,桥面吊机会倒塌。

图14 抗风研究整体计算模型

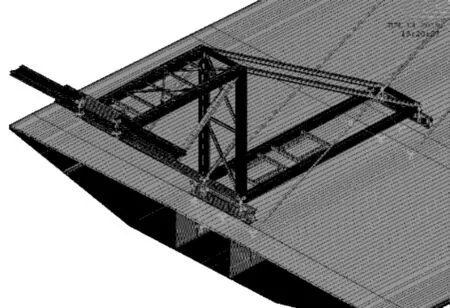

4 工程应用

2019年9月16日,采用全新研制的QMDJ500型桥面吊机,历时2 h,成功完成了首对组合梁吊装。截至2020年3月底,共完成13对梁段吊装任务。根据施工记录,桥面吊机约需2 h完成1对梁段提升,加上梁段之间匹配连接、湿接缝浇筑、斜拉索安装及张拉(3次)等,共需9 d左右;由于轨道采用压梁进行压紧锚固,行走过程中需要进行一次受力体系转换(共需纵移14.6 m,分2次完成),单次行走约2 h到下一个吊装位置。组合梁吊装施工如图15所示。

图15 组合梁吊装施工

5 结 语

本文阐述的QMDJ500型桥面吊机的结构设计充分适应中央双索面斜拉桥的结构受力特点,具有单机起吊能力大、适应窄索距等特点。通过有限元分析、型式试验及风致影响分析等,保证了吊机的强度、稳定性及施工期抗风安全性。经过在南京长江五桥的应用,桥面吊机的结构合理性和吊装作业、支点横梁与主桁架分离过索的行走方式等都得到了验证,其成功经验是对国内斜拉桥中央双索面组合梁结构设计的积极探索和验证,对类似工程具有一定的指导和借鉴意义。