冷拌大空隙半柔性路面基体乳化沥青混合料性能研究

包惠明,吴春燕,迟恩涛,陈东升

(桂林理工大学 土木与建筑工程学院,广西 桂林 541004)

0 引 言

半柔性路面材料可将沥青路面材料与水泥路面材料结合在一起,共同形成路面结构。半柔性路面大体分为两类:一类是拌和式;另一类是灌注式。常见的灌注式路面结构是以热拌沥青与粗骨料作为基体沥青骨架,再灌注水泥砂浆,在标准养护条件下水泥砂浆逐渐凝结硬化,填充沥青骨架中的空隙,形成骨架密实结构,沥青骨架与水泥砂浆共同发挥路面性能[1]。从国内外已经应用的工程实例可以看出,半柔性路面材料的高温稳定性大大优于普通沥青混凝土路面材料,且低温抗裂性能及抗滑耐磨性能也都优于普通沥青混凝土路面材料。同时,它具有耐水、耐酸、耐热、耐油和易着色等特性[2-6]。但传统热拌沥青混合料在生产过程中能源耗费大,施工温度高,沥青易老化,会对施工人员与环境造成不利影响[7]。而冷拌工艺不仅能大大降低能源的消耗,减少有害气体的排放,减少对环境影响的同时,还能改善施工人员的工作环境;另外冷拌工艺降低了生产和施工中对温度的要求,从而使沥青的高温老化问题得到改善。

由于冷拌工艺采用的液体沥青中存在水分,降低了沥青与集料之间的黏附力,增加了沥青混合料的成型难度,因此本文将对冷拌式的灌注式半柔性路面材料展开研究,在冷拌工艺沥青混合料成型的基础上,以击实次数、冷拌沥青混合料养护成型时间及乳化沥青中是否加入高黏剂3个因素水平设计正交试验,并结合马歇尔试验以及灌浆后效果评价乳化沥青混合料性能。

1 试验设计

1.1 试验方案设计

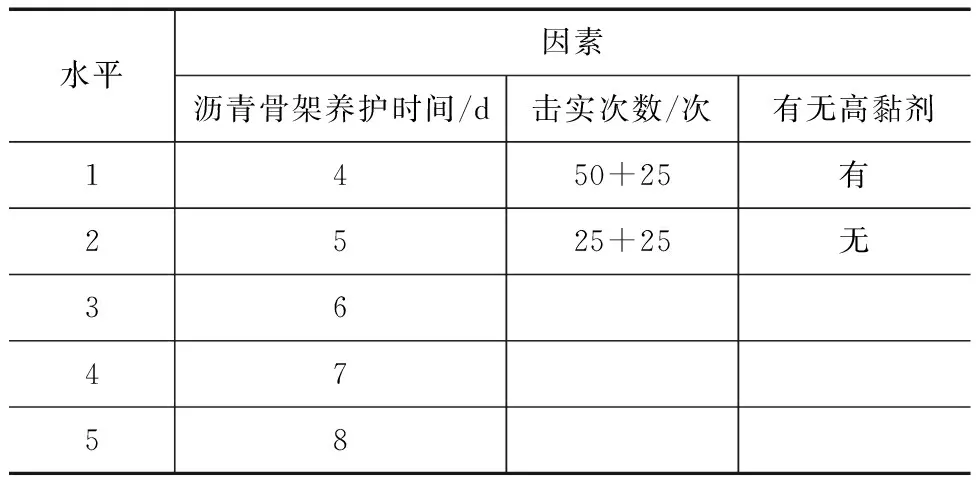

灌注式半柔性路面使用的沥青混合料目前多采用传统热拌工艺生产。而乳化沥青在与集料拌和后,易流淌[8],在没破乳前乳化沥青中的沥青尚未发挥胶结作用,同时由于水的存在导致沥青骨架难以形成,粗集料颗粒松散易剥落。因此本文参考交通部阳离子乳化沥青组成型方式以及已有热拌灌注式半柔性路面沥青的改性方式[8-10],设计了3因素5水平的正交试验,见表1。

表1 正交设计因素水平表

由于水份的存在,乳化沥青在没破乳前难以发挥胶粘作用,而交通部阳离子乳化沥青组提出的乳化沥青成型及养护方式为每个马歇尔试件击实50次,分2次击实,先单面击实25次常温养护12 h后再击实25次。在实际击实过程中发现,在第1次击实25次后,骨料颗粒在嵌挤作用下难以形成较稳定的击实面,放置12 h后,发现上下2击实面均有部分集料颗粒剥落。由于灌注式半柔性路面材料沥青骨架采用间断级配,本身级配颗粒间的嵌挤作用就弱。基于上述2种情况,提出冷拌半柔性路面材料沥青骨架成型击实次数为75次、分2次击实,先单面击实50次,常温养护12 h后再击实25次。

热拌灌注式半柔性路面材料中,沥青多采用自制高黏沥青。通常是在规定的拌和温度下将高黏剂与石料拌和,然后再加入沥青,最后加入矿粉拌和均匀。拌和式乳化沥青多为中裂或慢裂型,集料早期的黏结性较低,因此借鉴热拌沥青的方式加入高黏改性剂来提高乳化沥青与集料之间的黏结力。沥青高黏剂主要成分为热塑性聚合物,具有非常大的强度,在使用过程中因为搅拌作用,沥青高黏剂会产生缠绕在一起的纤维体,从而能在沥青混合料中起到加筋的作用。具体操作方式是,在适当温度下,将集料与高黏剂拌和均匀,冷却至一定温度后加入乳化沥青拌和均匀,再加入矿粉。

根据正交设计因素水平表,试验方案设计见表2。

表2 正交试验方案设计

注:A、B表示不同击实次数,A:25+25;B:50+25。数字表示养护成型时间。C、D表示高黏剂有无,C添加高黏剂;D不添加高黏剂。

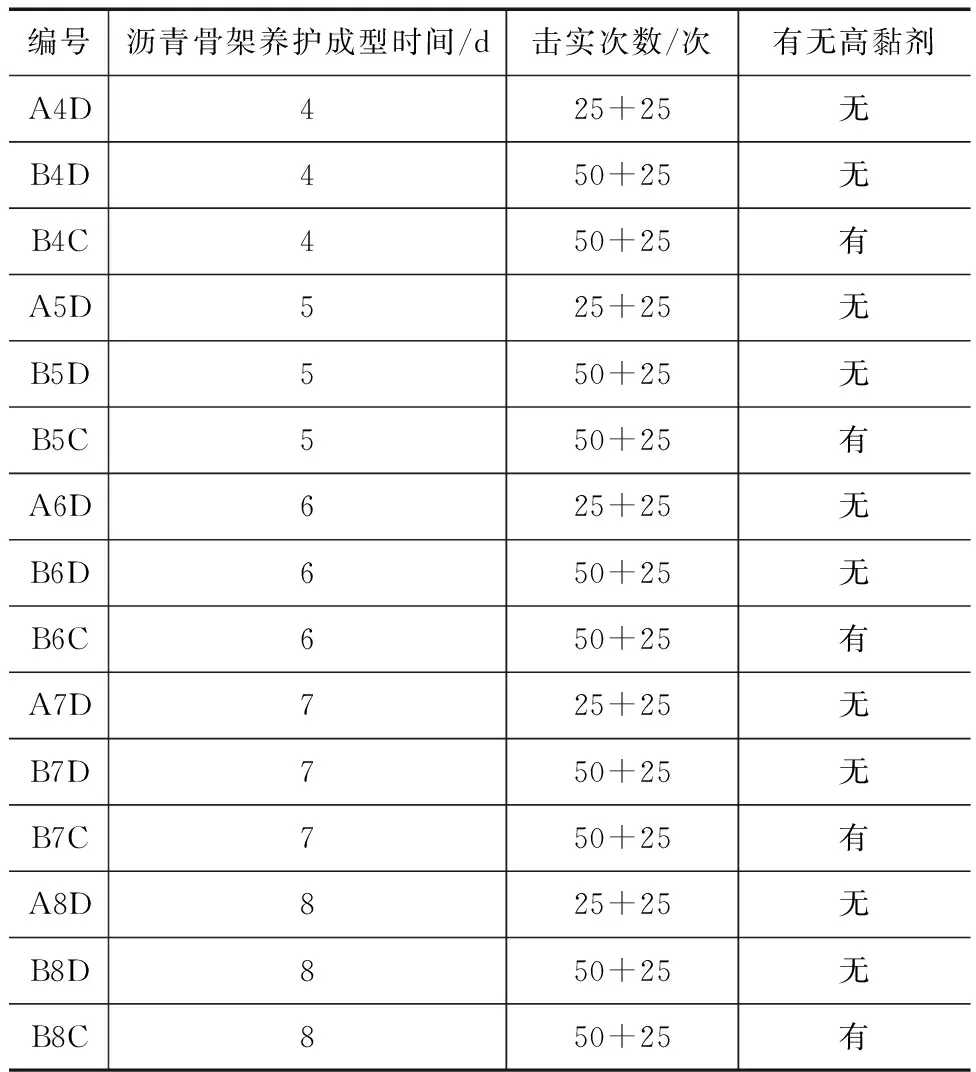

1.2 试验原材料

乳化沥青采用山东寿光市金正防水材料有限公司生产的BC-1型阳离子乳化沥青,阳离子乳化沥青适用于各种酸、碱性矿料且与矿料之间具有优良的黏附性[11]。根据规范《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)要求,指标测试结果见表3。

表3 BC-1型阳离子乳化沥青技术测定结果及要求

1.3 级配设计

灌注式半柔性路面材料基体骨架空隙率一般为20%~28%,为形成较大的空隙,本试验级配采用间断级配,设计孔隙率为23%。乳化沥青中的沥青与普通沥青属于同一种物质,因此在沥青用量上选择已有研究中相同级配下,热拌沥青采用的最佳沥青用量,即沥青用量为2.9%(对应乳化沥青用量为5%)作为此次拌和的沥青用量。集料组成情况见表4。

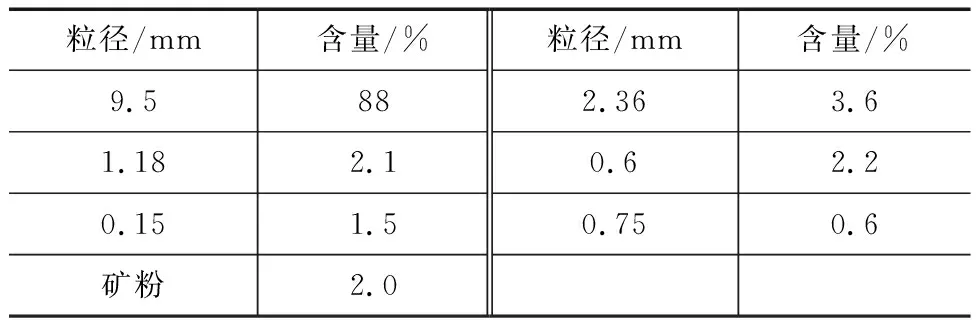

表4 集料组成

2 基本性能

2.1 基本强度

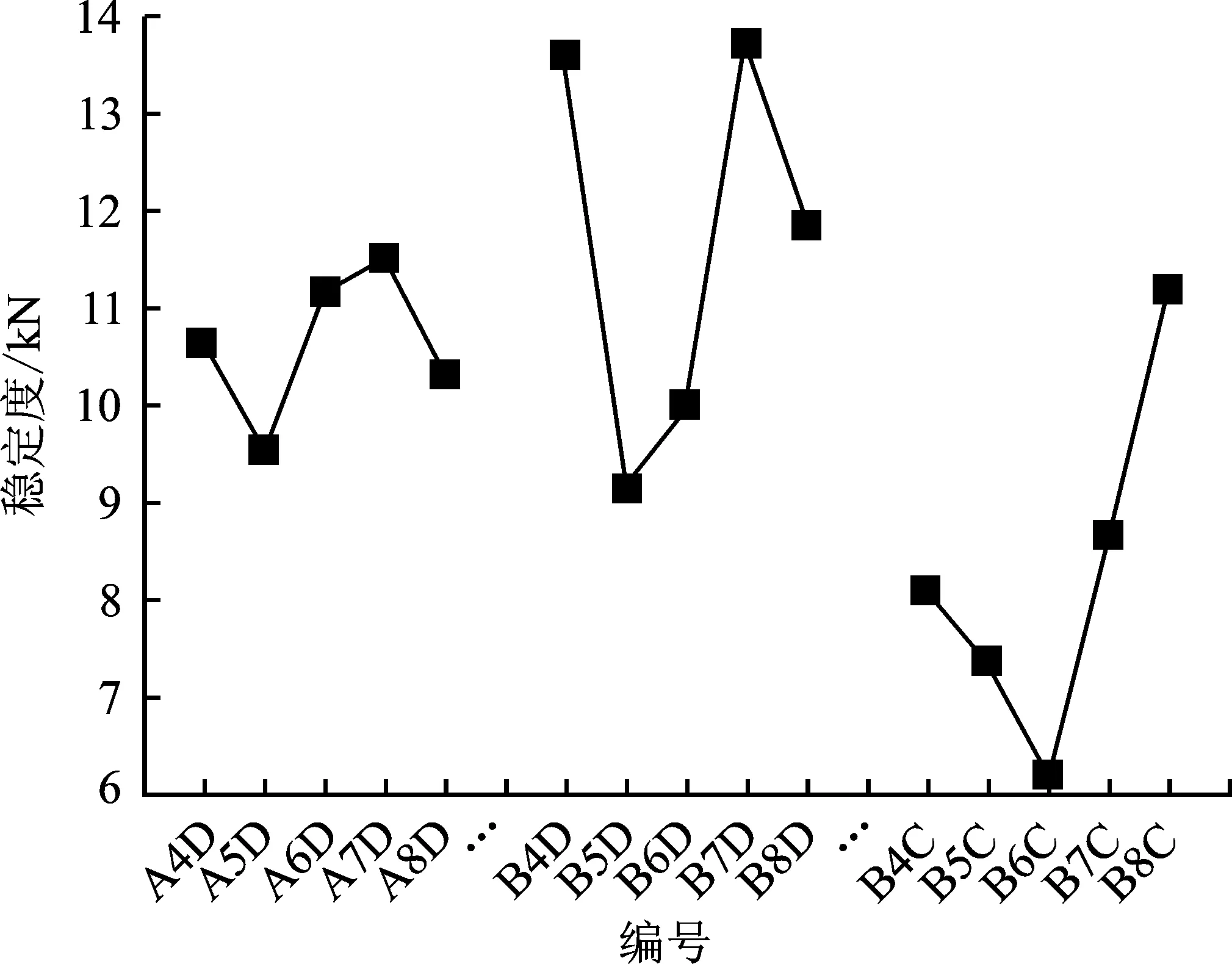

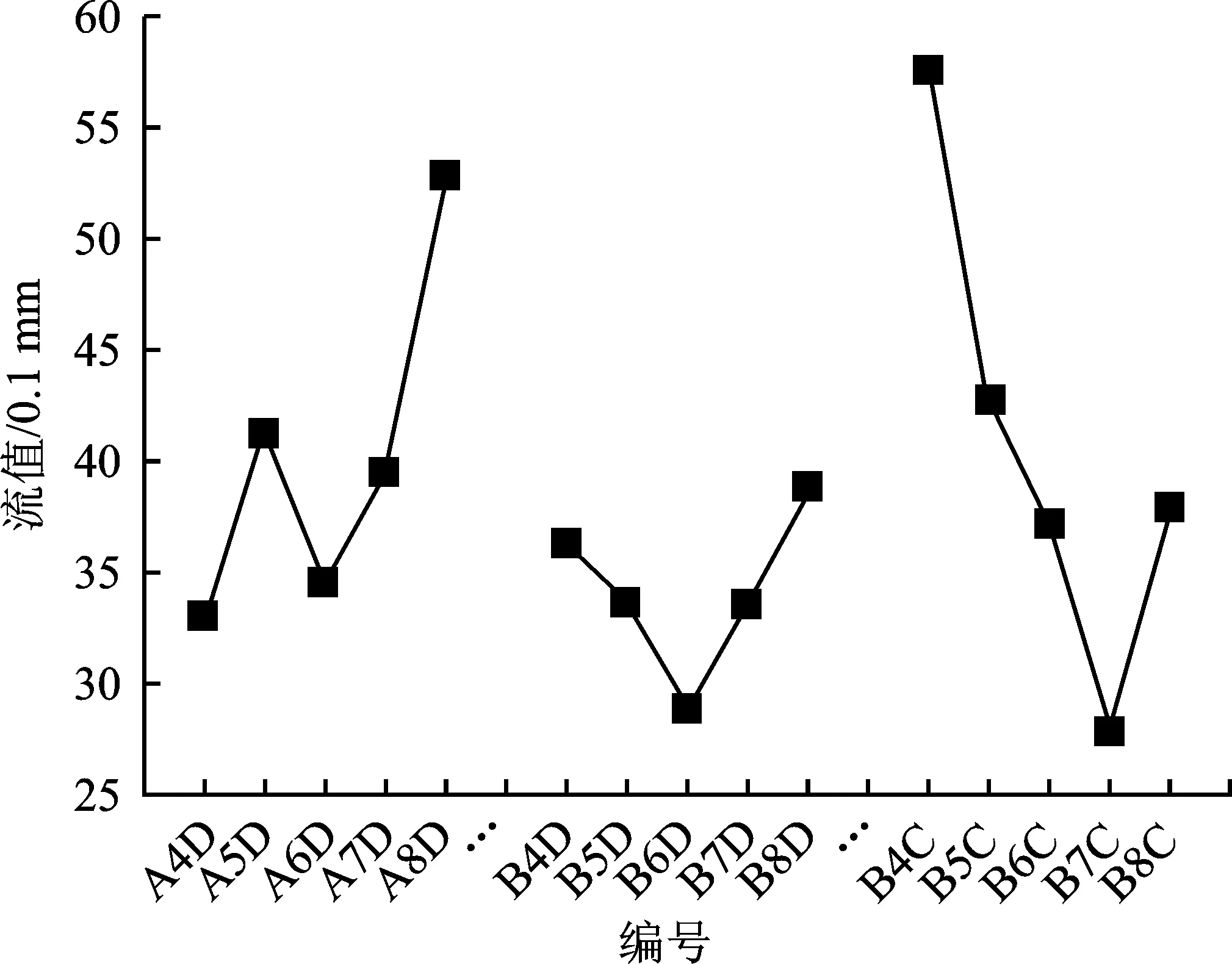

按照表4配比和表2 正交设计方案,采用马歇尔试验,在不同击实次数、不同养护成型时间和不同沥青条件的试验结果如图1、2所示。

图1 基体乳化沥青混合料稳定度

图2 基体乳化沥青混合料流值

从图1中可以看出,所有马歇尔试件的稳定度值均大于3.5 kN,符合《公路沥青路面施工技术规范》(JTG F40—2004)要求。这说明以乳化沥青做为母体沥青混合料是可行的。

2.1.1 不同沥青条件对式样成型的影响

图1表明,虽然在热拌沥青混合料中加入高黏剂有利于基体沥青混合料形成较大空隙率的同时,沥青与集料之间有足够的黏结强度,但将高黏剂应用于乳化沥青中,在相同养护时间与击实次数下对比发现,试件的稳定度有所降低。虽然高黏剂在高温下与石料拌和时产生缠绕在一起的纤维体,使得石料间的摩擦力与嵌挤作用增大,但由于对温度的控制不够精确,加入乳化沥青拌和时石料的温度依旧过高,使得乳化沥青提前破乳,与石料的裹覆没有达到最佳效果,从而导致加入高黏剂的试件稳定度反而降低。同时在图2中可以看出,加入高黏剂的试件,流值相对较大。这是由于高黏改性剂在高温加热条件下使得成型时未完全分解的物质释放,硫化物含量增加,而硫化物通常影响分子间的色散力,造成分子间作用力降低[12],宏观表现即混合料强度低、流值大。

2.1.2 不同击实次数对式样成型的影响

在相同养护时间且均不添加高黏剂的条件下对比发现,击实次数在(50+25)次的模式下基体沥青混合料的稳定度要高于击实次数为(25+25)次的模式。基体沥青混合料骨架是由矿质集料与乳化沥青结合料按照嵌挤原则所形成的一种具有空间网络结构的多相分散体系。粗集料之间的内摩擦力与嵌挤力对沥青混合料的强度形成起着决定性作用。随着击实次数的增加矿质集料间的接触面增多,矿物骨架更加紧密,矿质颗粒之间的摩擦更大,嵌挤作用提高,从而提高了基体骨架的强度。

另一方面,由于击实次数的增加,机械外力做功增大,部分集料被压碎,级配变细,虽然沥青混合料的最大粒径和最大公称粒径不变,但是粗集料中较粗的集料含量减少,细集料中较粗的集料含量增加,这使得基体沥青混合料骨架空隙结构中粗集料减少、空隙减低。同时有部分空隙被新形成的集料填充,减小了空隙率,使得沥青混合料结构强度增加,稳定度值变大、流值变小。

2.1.3 养护时间对式样成型的影响

本文养护时间从4 d起逐渐增加至8 d,在试验前期分别进行过1~3 d的养护,但由于养护时间少,在脱模后出现试件散架裂开的情况。在经过多次试验后,确定最少成型时间为4 d。在基体乳化沥青混合料骨架形成后,增加养护成型时间对沥青混合料的强度影响不大。当乳化沥青破乳发挥作用后,沥青与集料间黏结力形成,混合料强度稳定,在无外力作用下,强度不随时间变化。

综上,以稳定度、流值为评判标准,考虑到经济因素,对于乳化沥青基体沥青混合料养护成型时间以4 d为宜,且不建议添加高黏剂。

2.2 基体空隙率

沥青混合料空隙由3部分组成,即连通空隙、半连通空隙和闭空隙,三者之和为全空隙。从排水角度上看,空隙分为有效空隙和无效空隙,有效空隙是能通过水,排出水的空隙[13]。而有效空隙率将影响基体沥青混合料灌浆的难易程度。对于大空隙沥青混合料其全孔隙率采用体积法确定。称取干燥试件在空气中的质量ma,精确到0.1 g,高度用游标卡尺采用十字对称测定4次取平均值,直径取上下2个截面测定结果的平均值,采用下式计算试件全空隙率。

(1)

式中:ma为干燥试件空气中质量(g);ρs为试件的实测密度(g·cm-3);V为游标卡尺测出的体积平均值(cm3);ρt为试件理论密度(g·cm-3);VV为试件的全空隙率(%)。

对于有效空隙率,可由试件在水中的质量和游标卡尺测得的体积按下式计算确定。

(2)

式中:mw为干燥试件空气中质量(g);ρw为水的密度(g·cm-3);Ve为有效空隙率(%)。

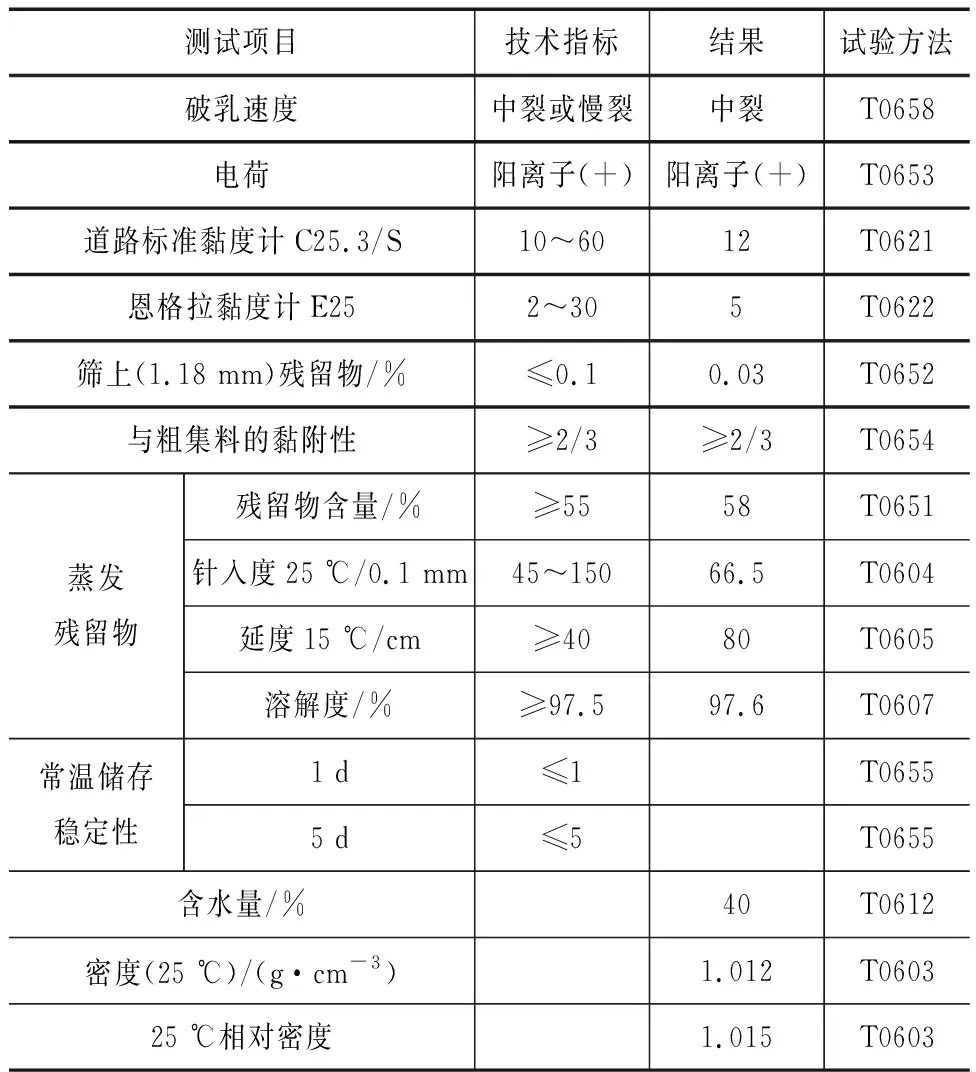

通过式(1)与(2)得到乳化沥青混合料空隙率试验结果,见表5。

从表5中可以看出,击实次数采用50+25次,不添加高黏剂的基体沥青混合料全空隙率与设计空隙率23%更加接近,平均约相差约0.5%,较符合实际。而有效空隙率,以击实次数采用(50+25)次,添加高黏剂的基体沥青混合料为优,但其全空隙率与设计值相差太大。整体而言,不同条件下基体沥青混合料有效空隙率较大,这说明材料可以达到较好的灌浆效果。

综合考虑稳定度、流值、全空隙率和有效空隙率后,采用(50+25)次的击实次数,4 d养护成型,不添加高黏剂的方式来制作灌注式半柔性路面材料的基体骨架乳化沥青混合料。

表5 基体乳化沥青混合料空隙率试验结果

2.3 灌浆效果

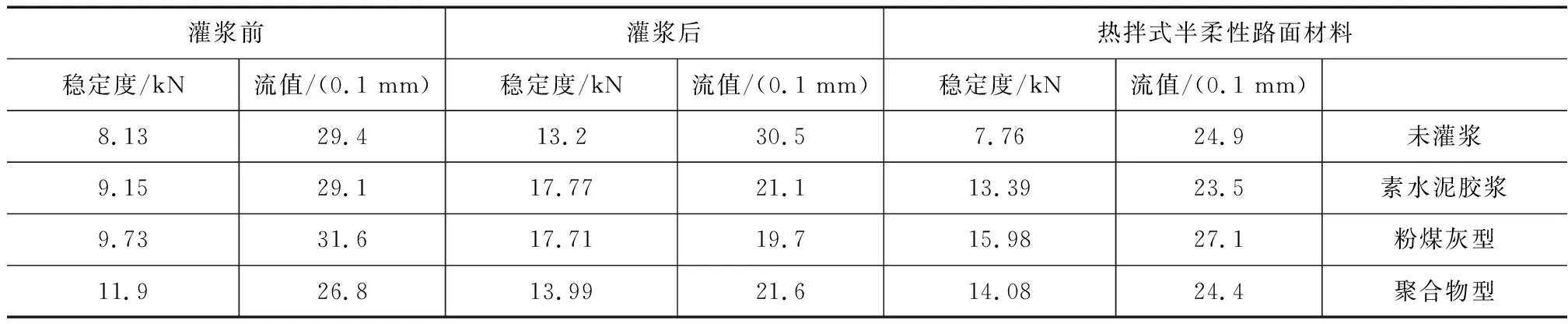

半柔性路面材料灌注的胶浆在使用时应具有足够的抗压强度和抗折强度,较好的流动性,同时能与乳化沥青混合料有较强的结合性[14-15]。综合考虑,采用参考文献[6]中所提供的配合比。对灌浆后的试件,先在室温下静置24 h待其完全凝结硬化后,在标准养护条件下养护3 d后,进行马歇尔试验,结果见表6。

从表6中可以看出,灌浆后,冷拌半柔性路面材料强度得到显著提高,抵抗变形能力也有了明显的改善,灌浆效果良好。对比热拌灌注式半柔性路面材料可知,冷拌式半柔性路面材料可以达到热拌式相同的效果,同时在生产过程中产生更少的有害气体,使用更少的能源,冷拌灌注式半柔性路面材料有较高的研究价值。

表6 灌浆后材料性能

3 结 语

通过三因素五水平正交试验,从击实次数、冷拌沥青混合料养护成型时间、不同沥青条件出发,结合马歇尔试件结果、灌浆后效果评价基体沥青混合料性能的结果表明:

(1)采用冷拌沥青混合料作为灌注式半柔性路面材料的基体骨架切实可行,对环境污染小、经济效果好。

(2)通过马歇尔试验及空隙率评定,建议采用(50+25)次的击实次数,4 d养护成型,不添加高黏剂的方式来制作灌注式半柔性路面材料的基体骨架乳化沥青混合料。在该条件下,既能达到目标设计空隙率,且强度满足要求,有效空隙率较多,利于砂浆的灌入。

(3)灌浆后材料稳定度得到显著提高,抵抗变形能力变强。

(4)加入高黏剂来改善乳化沥青与集料之间的黏附性,实际效果虽欠佳,但空隙率很高。可进一步研究当集料与高黏剂温度降低到何种程度时,加入乳化沥青拌和的效果最佳。