基于传递路径分析对某SUV加速轰鸣声问题诊断与优化

杨喜岷,张 硕,匡小红

(中国汽车工程研究院股份有限公司,重庆 401122)

1 引 言

随着汽车工业的飞速发展,人们对汽车的舒适性要求越来越高。顾客在选择汽车时,更加关注汽车的舒适性。汽车NVH即噪声(Noise)、振动(Vibration)与声振粗糙度(Harshness),是衡量整车性能的重要指标之一。统计资料显示,整车约有1/3的问题与NVH相关。因此,各大主机厂对NVH性能越来越来重视,有近20%的研发费用用于整车NVH研究与开发,以提高整车产品的品质和市场竞争力。

2 传递路径分析基本原理

传递路径分析(Transfer Path Analysis,简称TPA)是汽车NVH工程分析和科学研究的一种方法,其基本思想来源于线性系统的思想。假设一辆汽车受m个激励力的作用,每个激励力都有x、y、z三个方向分量(下面分别用k=1,2,3表示),每一激励力分量都对应着n个特定的传递路径,那么这个激励力分量和对应的某个传递路径就产生一个系统响应分量。以车内噪声声压作为系统响应,这个声压分量可以表示为:

Pmnk=Hmnk(ω)·Fnk(ω)

其中,Hmnk为传递函数,Fnk是激励力的频谱。

车内噪声声压受某个激励力作用,传递过来的所有声压成分之和可表示为:

车内噪声受所有激励力作用,传递过来的所有声压成分之和可表示为:

激励力如果直接作用在车身,所对应的传递函数就是车身传递函数;激励力如果直接作用在车轴,所对应的传递函数就是从车轴到车身、再到车内声场的传递函数。传递路径分析中,首先需要明确所需分析的激励点,这要视不同性质的问题而定。

3 加速轰鸣声优化

3.1 问题描述

某SUV车型在样车NVH调校阶段主观评价发现,全油门加速工况下,发动机转速在3100rpm左右时,驾驶员位置能明显感受到较大的轰鸣声,严重影响驾驶和乘坐舒适性。该车如按照目前的状态投入市场,必将引起顾客的抱怨,影响顾客对品牌的认可度。因此,需要对该问题进行优化,提升加速噪声品质。

结合客观测试数据,3挡全油门,从1000rpm加速至5000rpm进行扫频,车内噪声测试结果如图1所示。当发动机转速达到3100rpm左右时,车内噪声达到71dB(A),与主观评价吻合,该问题点主要由发动机4阶噪声过大引起。

图1 车内噪声Overall及阶次噪声

3.2 原因分析

根据传递路径基本原理,整车NVH优化的总体思路为:源头——传递路径——响应。从主观评价和测试数据发现,该轰鸣声只与发动机转速相关,而挡位和车速对轰鸣声问题点频率无关,车辆负载对轰鸣声频率无影响,只与轰鸣声幅值大小相关;确认轰鸣声的激励源头为动力总成。车内轰鸣的激励及对应的传递路径如图2所示。

图2 车内轰鸣的激励及对应的传递路径

通过对源头逐一测试分析,排除了进排气噪声及路面激励的影响。对动力总成振动进行测试时发现,在全油门加速工况下,动力总成壳体上存在200~215Hz的共振,如图3所示。在模态实验室对动力总成进行模态测试时,发现动力总成存在208Hz的模态,如图4所示,即源头上存在相应的模态,在发动机激励下产生共振。

图3 动力总成振动

图4 动力总成模态

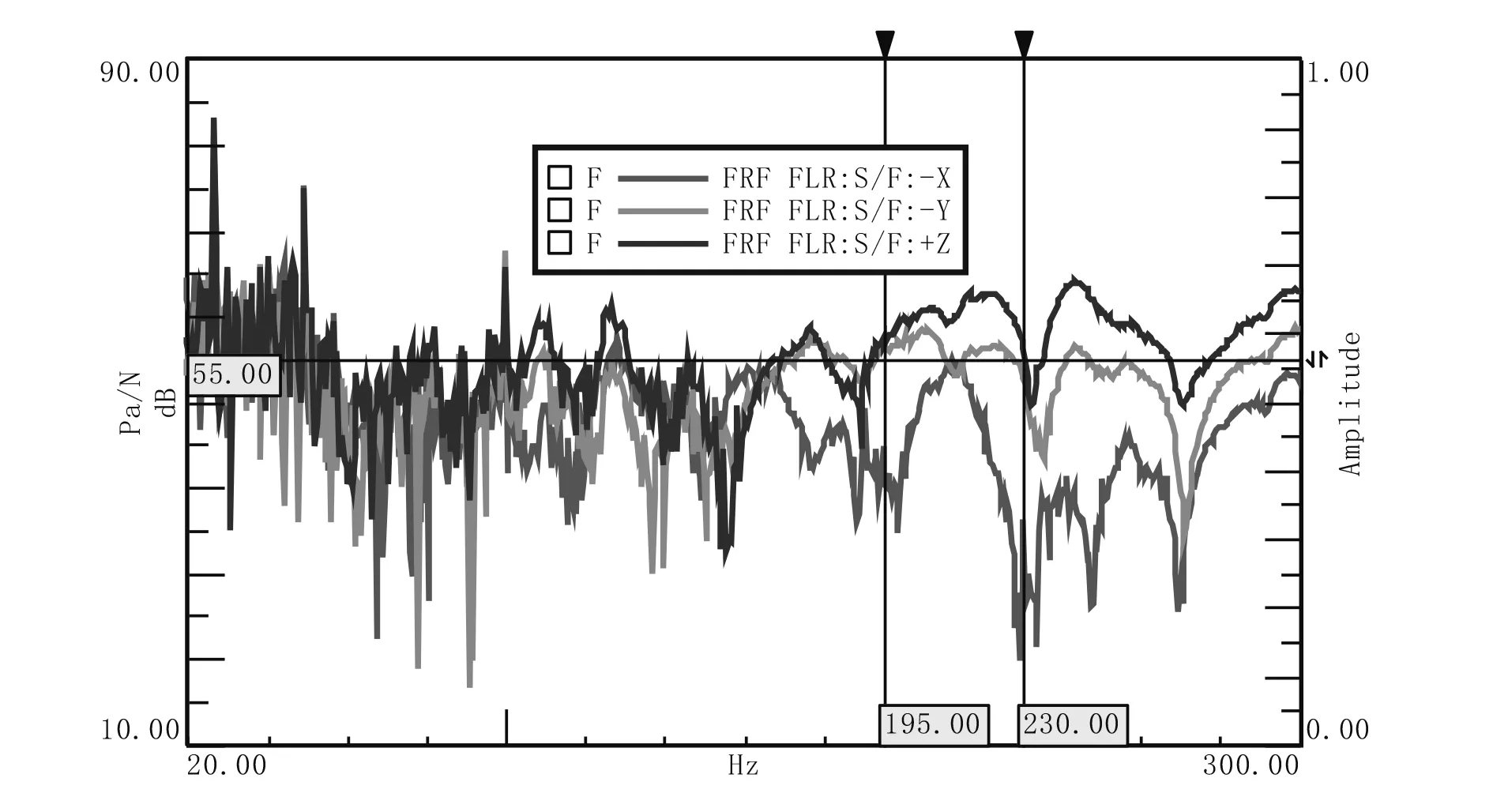

通过对样车进行NVH摸底,对传递路径进行逐一测试分析,发现“动力总成——后悬置——前副车架——车身”这条传递路径存在明显的频率特征,与车内问题点吻合,初步确认该传递路径为轰鸣声的主要传递路径。初步确定传递路径后,对后悬置安装点进行声振传递函数(NTF)测试,如图5所示。从图上可看出,195~230Hz频率段灵敏度较高,达到62dB,超出55dB的设计要求。对副车架及副车架与车身接附点车身侧振动进行测试,如图6、图7所示,副车架本体与副车架车身接附点的振动特征一致,该特征与车内轰鸣声频率吻合。

图5 后悬置安装点声振传递函数(NTF)

图6 副车架振动及阶次

图7 副车架车身接附点振动及阶次

从上述分析可知,激励源存在共振,路径也存在振动特征,即传递至车身之前均存在4阶共振,且振动经过传递路径后进一步变大,引起路径振动放大可能是路径存在相应的模态以及悬置隔振率不足导致。按以上思路分别对副车架加配重和改变悬置动刚度进行验证,测试结果如图8、图9所示。可以看出,副车架加配重后,3100rpm轰鸣声车内4阶噪声降低7dB(A),而改变悬置动刚度对车内噪声无影响,说明副车架对加速轰鸣有一定的影响。

图8 副车架加配重验证

图9 改变悬置动刚度验证

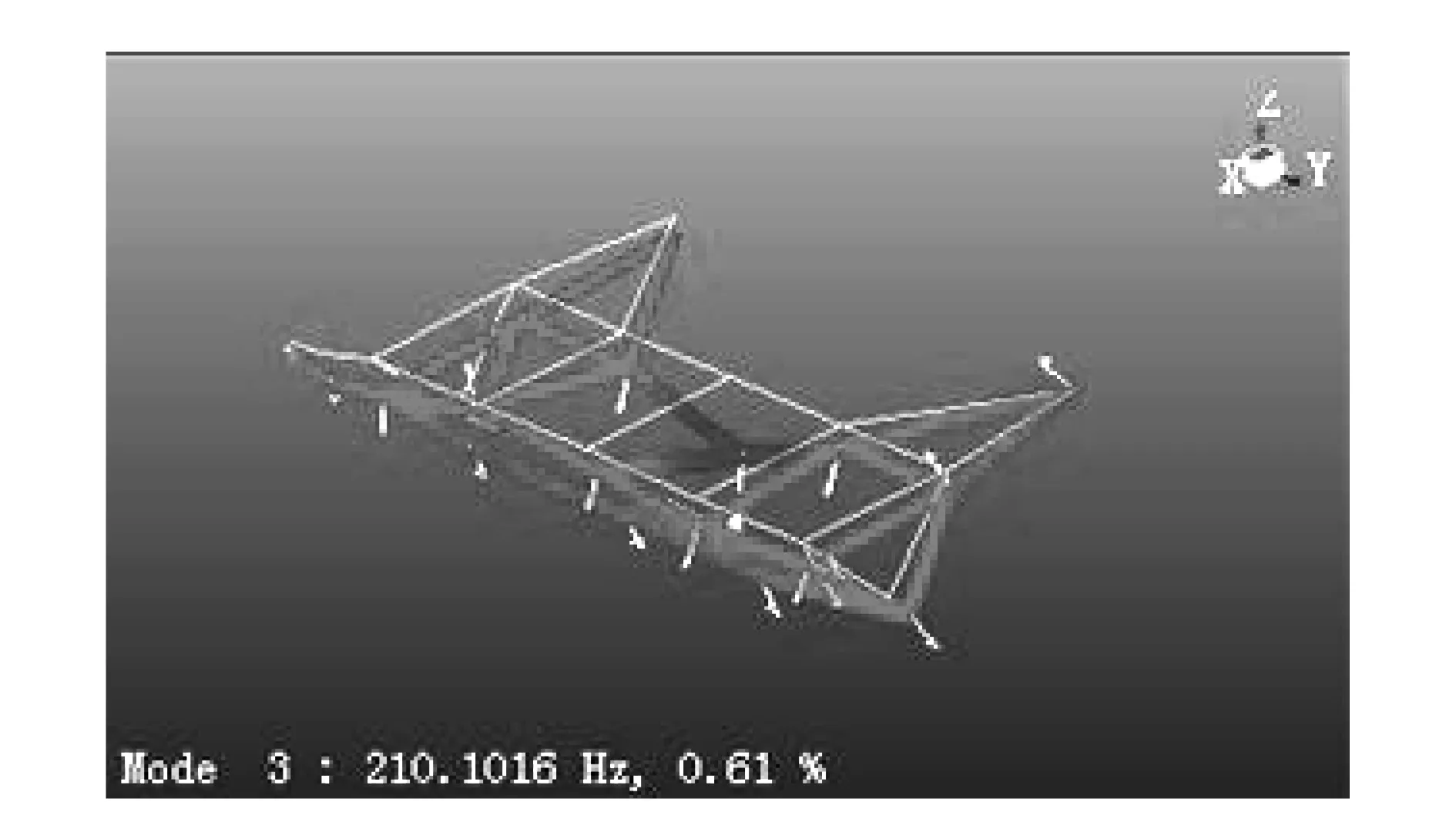

根据以上试验结果,对副车架进行整车状态下模态试验,如图10所示。通过模态分析,发现副车架存在210Hz的垂向弯曲模态,即在加速工况下,当转速达到3100rpm左右时,副车架在发动机激励下产生共振。

图10 副车架模态

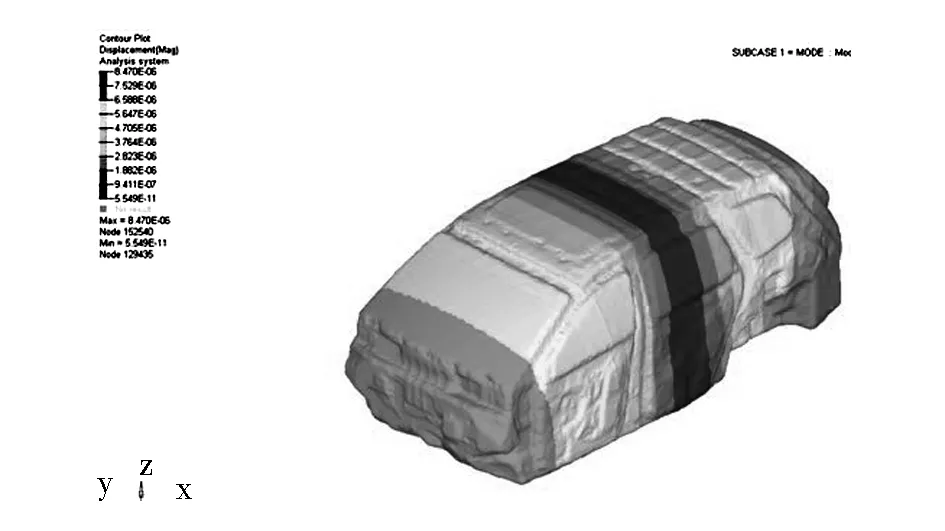

利用CAE仿真技术对声腔模态进行计算,结果如表1、图11所示。可以看出,在210Hz附近的声腔模态比较密集,发动机和副车架在相应的转速频率下均存在共振,振动传递至车身,由于车身与声腔的相互作用,轰鸣声程度会进一步加剧。

表1 声腔模态计算结果

图11 车内声腔模态

3.3 制定优化方案

由于动力总成是比较成熟的平台,装配了多款车型,其他车型均未出现该问题,如对动力总成进行优化,涉及到优化周期较长、成本较大以及整个平台的切换,因此,暂不考虑对源头进行优化。而声腔模态在车型尺寸空间确定以后就几乎无法改变,因此,也不考虑对声腔模态进行优化。为此,针对该问题,优化思路为对传递路径进行优化,即降低副车架对车身和声腔组成的系统的灵敏度。

结合行业工程经验,通常在副车架本体上增加动态吸振器可有效降低振动对车内的传递。动态吸振器的原理是在振动物体上附加质量弹簧系统,附加系统对主系统的作用力正好平衡了主系统上的振动。该车型副车架的模态频率为210Hz,因此需要在副车架上设计相应频率的动态吸振器。动态吸振器安装位置如图12所示。

图12 动态吸振器安装位置

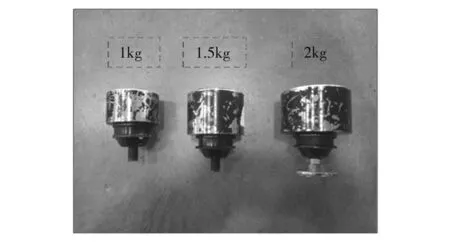

图13 同频率不同质量的吸振器

通过在副车架上安装相同频率不同质量(1kg、1.5kg、2kg)的吸振器(如图13所示)进行实车验证,以便确认最佳的吸振效果,测试结果如图14所示。从图上对比可以看出,增加2kg的动态吸振器对副车架振动有明显的改善效果,4阶振动峰值降低0.132g,车内3100rpm的轰鸣声4阶噪声降低8dB(A),轰鸣声得到有效解决。

图14 加不同质量动态吸振器和原状态对比

4 结 论

本文根据传递路径分析方法,对车内轰鸣声产生的原因进行了系统分析,确定激励源动力总成在问题点存在共振,发动机的激励激起副车架的模态,引起路径共振,加上在210Hz附近的声腔模态比较密集,且副车架至车内的声振灵敏度较高,最终导致在相应的转速下产生轰鸣声。根据工程经验并结合项目开发进展,最终确定在副车架上增加210Hz质量为2kg的动态吸振器,成功地解决了车内轰鸣声问题。