基于正交试验的熔融沉积快速成型机参数优选

(南京林业大学家居与工业设计学院,江苏 南京210037)

快速成型技术作为一种新兴的零件制造方式,应用层层堆积、增材制造的手段生产加工零件。与传统的铸造、机械加工等方法相比,更容易适应产品设计的变化,缩短产品开发周期[1]。依靠此技术可以生成非常复杂的实体,而且成型过程中无需模具的辅助[2]。熔融沉积快速成型技术作为最为普及的快速成型技术[3],因其不采用激光,仪器的使用、维护比较便捷,成本不高。利用ABS、PLA材料制作成型的模型具有较高的强度,可以直接用于产品的测试和评估等,被广泛应用于产品原型开发、样机制作等方面[4]。

1 熔融沉积快速成型工作原理

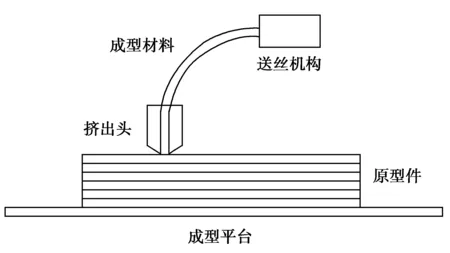

熔融沉积快速成型是将丝状的成型材料按指定温度融化,使材料保持半液体状态,通过挤出头均匀挤出,在计算机代码的控制下,有选择地沉积在成型平台上,迅速冷却并固化[5]。当完成一层截面的沉积后,成型平台下降预定高度,继续下一层的沉积[6]。如此重复,层层堆积完成实体模型[7]。熔融沉积快速成型的工作原理如图1所示。

图1 熔融沉积快速成型工作原理

2 熔融沉积快速成型工艺过程

熔融沉积快速成型的工艺流程包括前处理过程、成型过程、后处理过程三个主要阶段[8]。其中,对熔融沉积工艺制作原型件机械性能影响较大的是前处理过程[9],前处理过程包含建立模型、模型布置、参数设置等方面。

2.1 建立模型

熔融沉积快速成型前处理过程中,首先需要建立三维实体模型,建立三维实体模型的方法有两种,一种是正向建模的方法,通过实际测绘或参考零件的二维图,使用Solidworks、UG、CATIA等软件等比例绘制出三维实体模型[10]。另一种是逆向工程的方法,对于一些结构复杂或曲面复杂的模型,可以使用激光扫描仪进行逆向扫描,得到点云数据,再通过后处理软件处理得到三维实体模型[11]。正向建模和逆向扫描的方法也可以同时使用,相互结合,以获得高质量的产品模型[12]。

2.2 模型布置

熔融沉积快速成型机的控制软件需要载入STL模型。因此,三维软件中建立的模型必须转化为标准格式。为了保证成型精度和表面质量,转换过程中需要根据不同软件设置恰当的关键参数,避免出现环边、破面等问题[13]。模型布置即对载入的STL模型进行空间排布,在对接软件中操作。模型布置的质量直接影响打印时间和支撑用材[14]。因此,模型布置必须参考模型布置原则,探索最优方案,实现打印过程的优化。

2.3 参数设置

载入STL数据后,需要对熔融沉积快速成型机进行参数设置,参数主要包含加工壁厚、成型层厚、填充率等。

(1)加工壁厚:加工壁厚是指熔融沉积快速成型控制程序对三维实体模型切片时最外层轮廓向内偏置的距离,成型件壁厚的范围与其大小和形状相关[15]。

(2)成型层厚:成型层厚是指熔融沉积快速成型控制程序对三维实体模型切片时相邻两层之间的高度[16],本试验使用快速成型机的成型层厚为0.1~0.3 mm。

(3)填充率:填充率又称 “密度”。挤出头在填充时,模型内部既有填充区域,又有未填充区域,填充区域占整体模型的比例就是模型填充率[17],范围为0%~100%。

3 试验设计

熔融沉积快速工艺常用设备为桌面级熔融沉积3D打印机,该打印机具有体积小、操作简单、成本低等特点[18]。针对桌面级熔融沉积3D打印机不同参数设置成型件机械性能表现不同的问题,本文通过正交试验法,探究熔融沉积快速成型工艺制作模型的机械性能影响因素。试验使用型号为宝岩HoFi-2型的快速成型机,根据快速成型机加工参数分类,选取加工壁厚、成型层厚、填充率为正交试验的影响因子。

4 试验过程

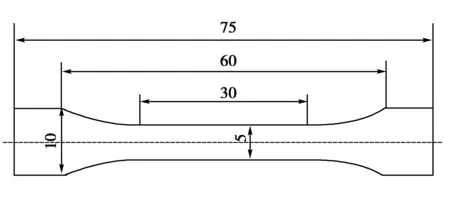

参考塑料拉伸试验方法《GB/T 1040.2-2006塑料拉伸性能测定》中的“模塑和挤塑的试验条件”部分。使用1BA型试样,标称应变速率接近标准尺寸试样的应变速率。标称应变速率为试验速度[19],本次试验采用的速度为10 mm/min。试件尺寸如图2所示。

图2 试件尺寸

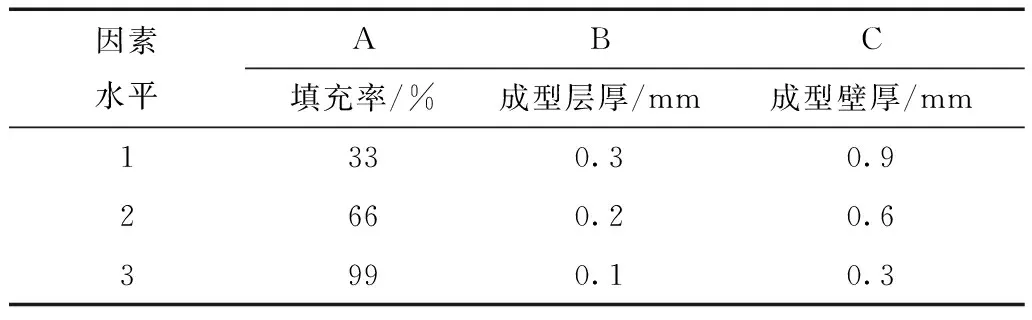

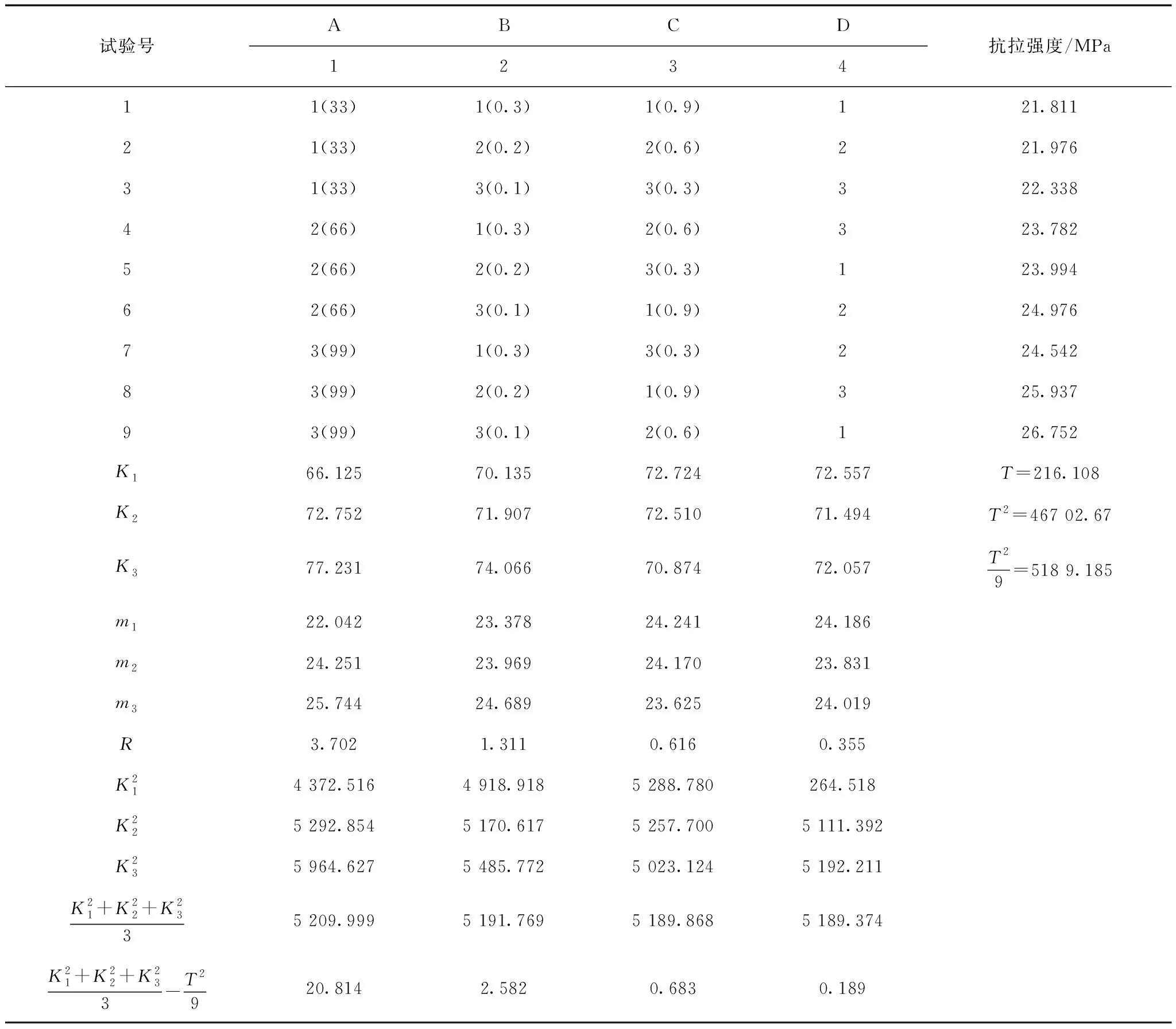

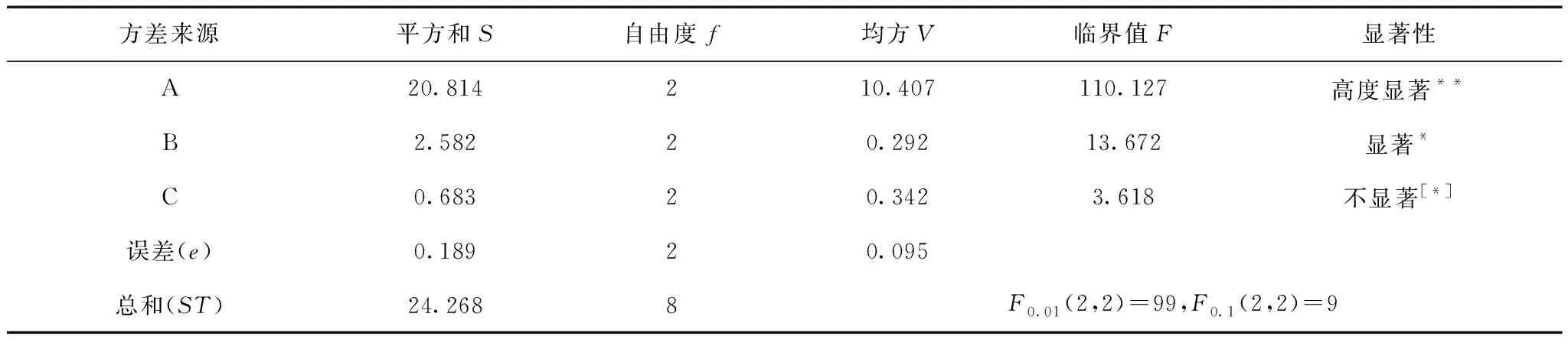

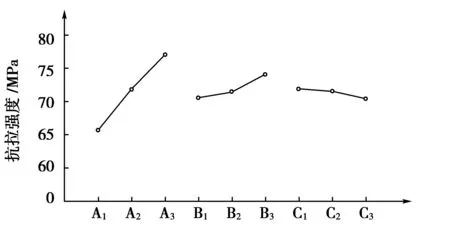

通过UG软件建立试件模型,以同样的切片精度导出STL文件。本试验主要评定试件的抗拉强度,使用万能力学试验机进行抗拉强度测量。根据加工壁厚、成型层厚、填充率的参数组合,设置HoFi-2的加工参数,制作9组试件,对这些试件进行抗拉强度测量。正交试验因素水平见表1,试验方案及计算结果见表2,方差分析见表3,抗拉强度极差如图3所示。

表1 正交试验因素水平

表2 试验方案及计算结果

表3 方差分析

图3 抗拉强度极差

5 试验分析

(1)从表2和图3可以看出,填充率A以A3为最好。填充率所属列中K1、K2、K3比较结果为K3最大,抗拉强度值也最大。因此,在0%~100%的填充率范围内,数值越大,成型件抗拉强度值也越大。

(2)从表2和图3可以看出,成型层厚B以B3为最好。成型层厚所属列中K1、K2、K3比较结果为K3最大,抗拉强度值也最大。因此,在0.1~0.3 mm切片厚度范围内,切片厚度越小,成型件抗拉强度值越大。

(3)从表2和图3可以看出,成型壁厚C以C1为最好。挤出速度所属列中K1、K2、K3比较结果为K1最大,抗拉强度值也最大。因此,在一定成型壁厚范围内,壁厚值越大,成型件抗拉强度值也越大。

(4)从表3可以看出,因素B在显著水平为0.1时显著,因素A在显著水平为0.01时高度显著,因素C不显著。

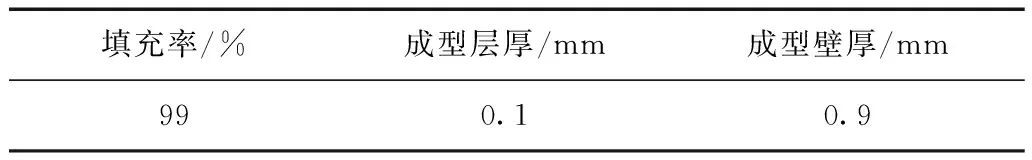

(5)从图3可以看出,本次试验最优组合为A3B3C1,这个组合并不包含在试验设计中,更能说明试验的效果明显。对此试验结果继续验证,按该组合对应的参数制作试件,对该试件进行拉伸试验,测得其抗拉强度为27.372 MPa。高于试验设计表格中抗拉强度最大值26.752 MPa,说明A3B3C1为最优方案。工艺参数优化组合见表4。

表4 最优参数组合

6 小结

熔融沉积快速成型技术作为3D打印领域里最为普及的技术,被广泛应用于设计和生产实践中。本文针对熔融沉积快速成型机的原理与结构,通过正交试验设计,经拉伸试验分析,探究熔融沉积工艺制作原型件的机械性能影响因素,找出最优参数组合,该组参数可为后期3D打印模型提供理论参考。