一种基于机器视觉识别的智能绿篱修剪机设计

, 冉 玥, 陈龙吟, 李泽楷, 白 鑫

(东北林业大学机电工程学院,黑龙江,哈尔滨150040)

目前我国园林传统修剪方式主要以手工修剪枝杈为主,修剪效率低,而且质量较差。手工修剪剪切角度不一致[1],切口质量得不到保证[2-3]。手工修剪机对环境适应性差[4-5],也无法高度自动化。

本设计主要建立视觉识别摄像头、刀架、底盘等修剪机组成部分的三维模型,通过Anysy有限元仿真进行力学分析[6-7],对刀具性能、切削用量及刀具参数进行了分析。

1 修剪机工作过程

修剪机通过单目摄像头进行视觉识别,当上下摄像头识别到相关目标信号时,分别进行控制系统的位置反馈和作业反馈,通过滚轮和导轨之间配合进行目标搜索,当修剪机放置在工作地点并启动时,进行刀架高度调整,使其符合枝杈大致高度以及相应剪切角度。根据视觉识别装置的指令,修剪机对枝杈沿横截面进行剪切,工作中依靠上下两部电机组带动齿轮,使刀具旋转进行剪切,剪切结束后关闭电机。

2 关键部件设计

2.1 视觉装置

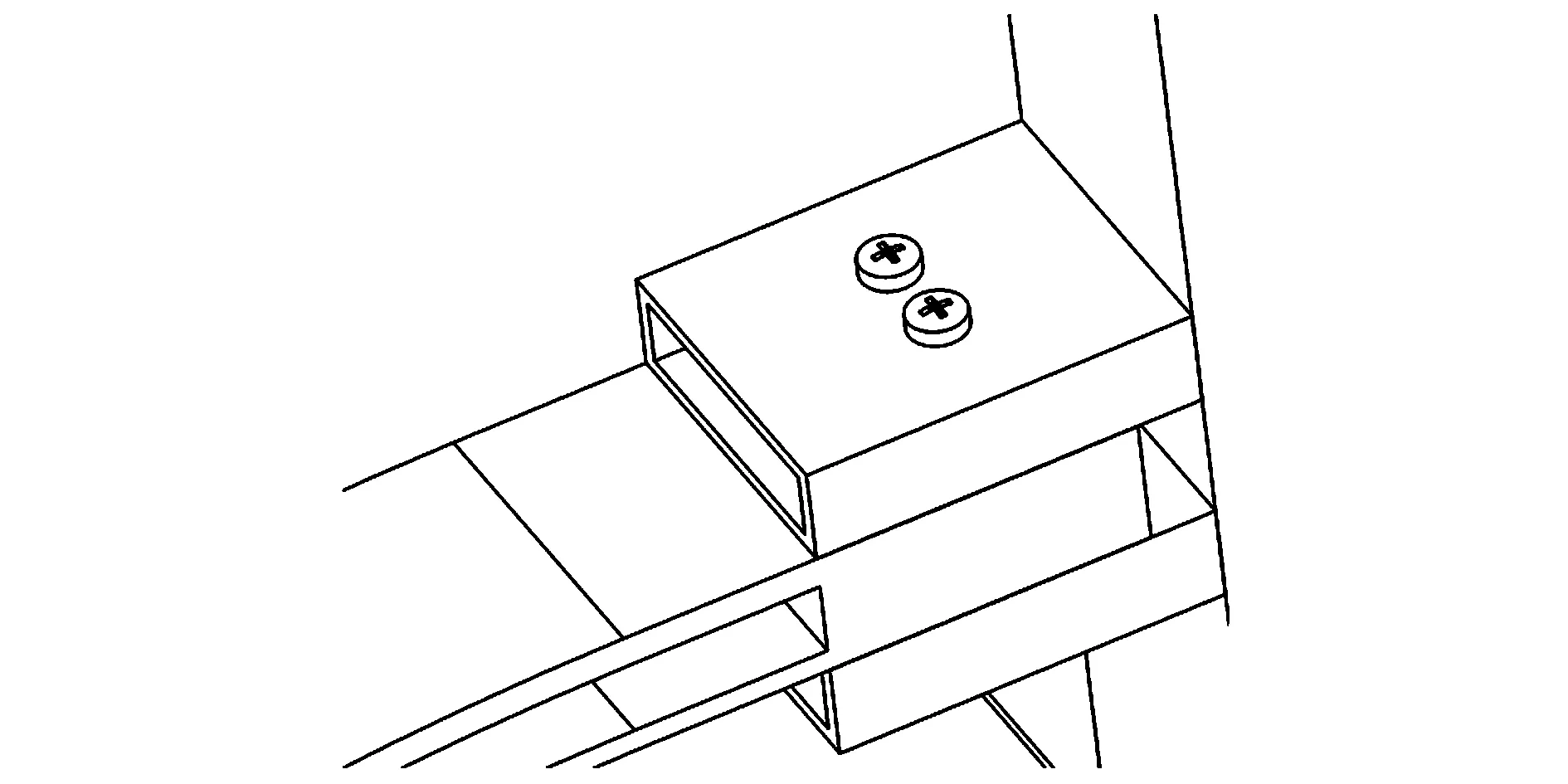

视觉装置主要包括两个摄像头,分别置于上部和下部,上部摄像头安装于活动支架上,和电机相配合,在电机输出轴垂直平面内自由转动,用于锁定目标位置,且安装机械限位凸起,用于保证摄像头俯仰角一定;下部摄像头安装于底盘中间,通过螺纹副固定,底盘上装有滚动支架,通过支架中螺纹孔和下部电机进行固定,并且装有从动滚轮,下部摄像头通过滚轮可在导轨上移动从而获取目标极限位置以及作业情况采集。视觉装置如图1所示。

图1 视觉装置

2.2 刀架

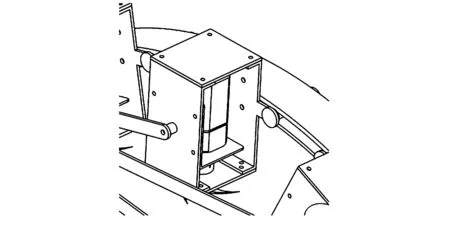

刀架由固定刀架、固定铰链、驱动丝杆、活动铰链、连杆机构、修剪刀头固定单元、滑轮、修剪刀头移动轨道组成。刀架结构图如图2所示。

图 2 刀架结构1.固定刀架;2.固定铰链;3.驱动丝杆;4.活动铰链;5.连杆机构;6.修剪刀头固定单元;7.滑轮;8.修剪刀头移动轨道

根据绿篱修剪的需求,设计一种可调节且稳定性高的绿篱修剪机刀架。刀架总体由两个部分组成,第一部分是与机架相连接的固定部分;第二部分是与固定部分发生相对运动的活动部分,负责实现调节修剪角度的功能。

固定部分由刀具移动轨道、固定架、驱动丝杆组成。固定架上安装有驱动丝杆,也可将刀架与修剪机机体相连。刀具移动轨道与驱动丝杆固定架间为螺丝连接,方便根据不同的修剪需求更换不同形状的轨道。轨道与固定架连接部分示意图如图3所示。

活动部分由连杆机构和修剪刀具单元组成,修剪单元上的滑轮将刀具运动限制在轨道内。修剪刀具单元与轨道配合示意图如图4所示。

图3 轨道与固定架连接部分示意图

图4 修剪刀具单元与轨道配合示意图

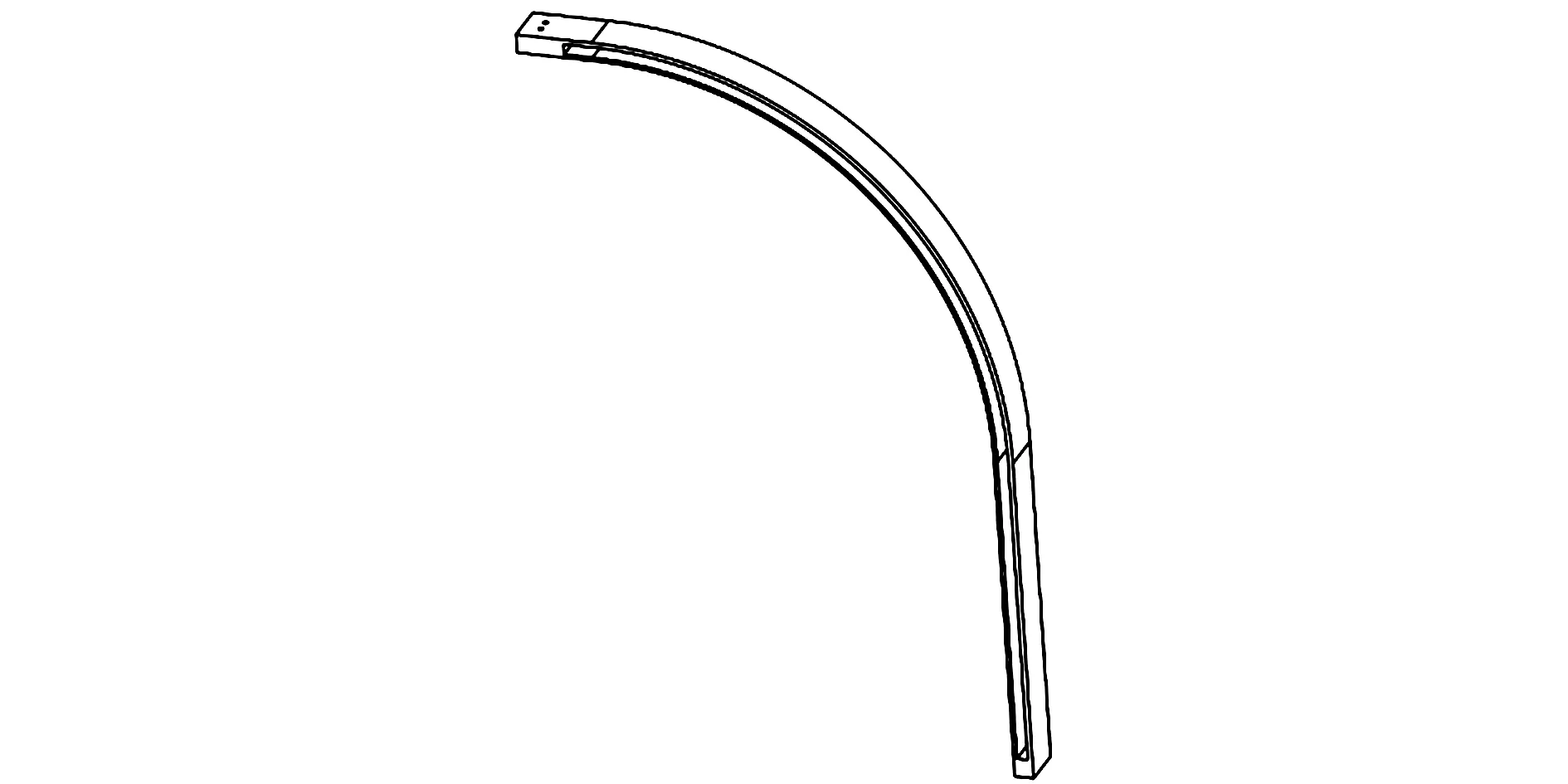

2.3 刀头移动轨道

修剪单元在轨道上的运动原理为驱动电机驱动丝杆转动,带动丝杆螺母在垂直方向上移动,丝杆螺母上由一个中间连接块与连杆机构相铰接,当丝杆螺母移动时,连杆机构产生联动,最终带动修剪单元的移动。刀头移动轨道的作用是限制修剪单元的移动轨迹,轨道内侧在加工时设有涂层,减少滑轮在轨道上移动时的摩擦。刀头移动轨道示意图如图5所示。

图5 刀头移动轨道示意图

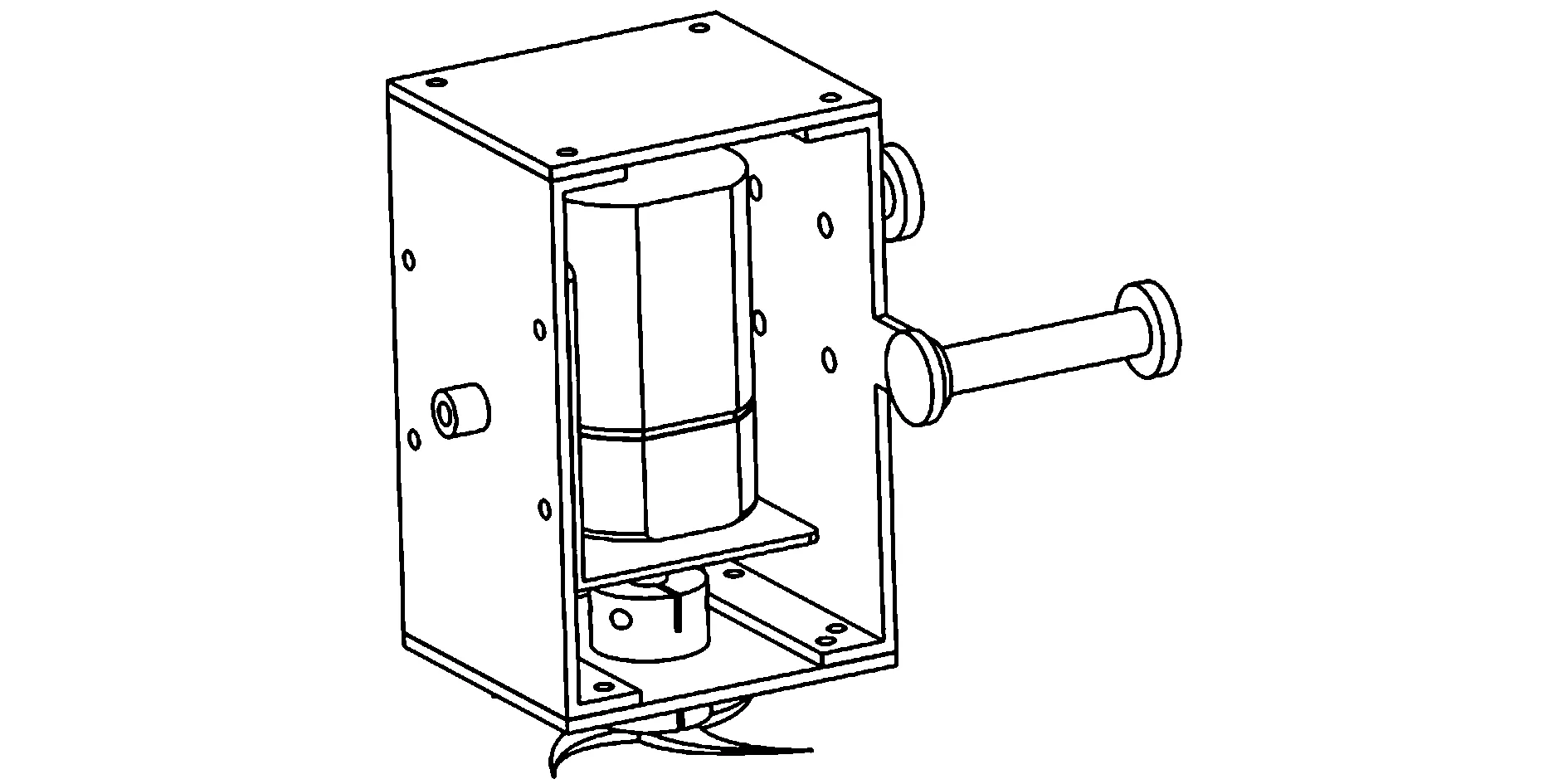

2.4 刀头固定单元

刀头固定单元由框架、直流电机和刀具组成。框架与连杆机构通过滚针轴承铰接,当连杆机构移动时,铰接处带动框架移动。框架两侧各固定一个滑轮,使框架的移动轨迹被限制在轨道内。直流电机通过电机座固定在框架内部,通过联轴器带动刀具做高速旋转运动,达到修剪的目的。刀头固定单元组合示意图如图6所示。

图6 刀头固定单元组合示意图

3 刀具转速设定

修剪机在工作时如果增大电机功率使转速增加,转矩将减小,在功率一定的情况下切削力将变小使刀具磨损增大,但转速过低容易使枝杈修剪不连贯,剪切面不符合要求,因此综合考虑转速设定为3 000 r/min。

4 Ansys静力学分析

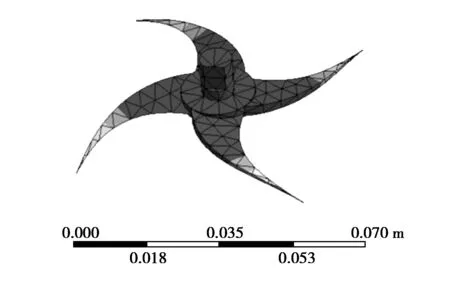

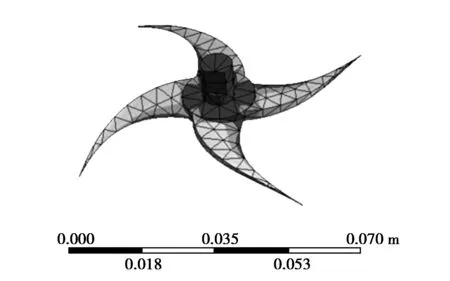

4.1 刀片Solidworks建模

根据有限单元法的思想,研究刀片可以提取一个单元进行研究,故建立一个刀片的三维模型,通过Solidworks生成相应文件,进行相应尺寸标注,保存为x_t格式,导入Ansys。

4.2 静力学分析

通过对刀片模型作有限元Ansys求解得到相应结果,找出刀具受力薄弱部分在切削时加以保护。变形云图、应力云图、应变云图分别如图7、图8、图9所示。

图7 变形云图

图8 应力云图

图9 应变云图

5 结论

绿篱修剪机工作时通过视觉识别可以将目标位置信息以及作业情况通过视觉监控系统进行及时反馈,实现修剪机自动化,能够进行合理高效修剪。分析了刀具的力学性能,Ansys有限元分析结果可显示出机器薄弱区,由此可以避开刀具薄弱部分,防止在剪切作业中刀具发生损伤,有效提高刀具的使用寿命。