木质素与含磷阻燃剂对环氧树脂固化物阻燃性能的影响

张宏坤, 李 赞, 宫显云, 王 杨

(哈尔滨学院 食品工程学院,黑龙江 哈尔滨 150086)

因环氧树脂固化物材料具有高强度、耐腐蚀、易于成型等特点,在电气电子、农业等领域有着广泛的应用[1-3]。伴随电子科技产品的快速发展,对电子元器件覆铜箔层压板的要求越来越高,而环氧树脂是制造覆铜箔层压板的基体材料[4-5]。由于环氧树脂的易燃性及离火后不能自主熄灭等缺点导致了其应用受到了一定的限制[6-8]。20世纪90年代初期,卤系化合物阻燃是常见的阻燃方法[9-11]。但卤系材料在燃烧过程中会产生对人体和环境有害的酸性气体[12-13]。因此,开发环保、无毒、阻燃性能好的环氧树脂固化物材料已经成为人们关注的热点。目前,提高环氧树脂固化物材料阻燃性的有效方法是添加含磷阻燃剂,因为有机含磷阻燃剂的引入可以使材料在燃烧过程中减少有毒气体的释放[14-16]。Xu等[17]将氧化磷型化合物引入到环氧树脂固化物材料中,阻燃性能有了很大的提升,其中极限氧指数上升到34.8%,阻燃测试评级可以达到UL-94的V-1级,通过热重分析测试,残炭量为19.3%。Liang等[18]将酸酐型含磷阻燃剂以固化剂的形式与甲基六氢苯酐共混制备环氧树脂材料,当磷的添加量为1.75%时,材料表现出较好的阻燃性能;热重分析结果显示:800 ℃时的残炭量可以达到23.9%,当磷质量分数升高到2.25%时,残炭量由23.9%提高到27.2%,阻燃评级可以通过UL-94的V- 0级。可见,磷元素的添加可以明显改善环氧树脂固化物材料的阻燃性能,然而,阻燃剂的大量使用才能提高阻燃级别,这使材料的生产成本有所提高。木质素是自然界中能够提供芳香基的可再生资源,如何将其有效利用已经成为人们研究的热点[19]。木质素分子中的酚羟基、醇羟基对环氧树脂有一定的固化作用,此外其复杂、无序的大分子化学结构可提高材料的阻燃性能和热稳定性能;而且相对于无机阻燃填充剂,木质素具有生产成本低、环保易得、与环氧树脂相容性更好等优势,其应用得到了国内外研究人员的重视[20]。本研究在环氧树脂材料中同时引入高效含磷阻燃剂和木质素,研究木质素与含磷阻燃剂之间相互作用对环氧树脂固化物阻燃性能和热稳定性能的影响,以期提高木质素在复合材料中的有效利用,从而降低材料成本。

1 材料与方法

1.1 材料、试剂与仪器

木质素,黑龙江泉林生态农业有限公司;2-(二苯基磷酰基)琥珀酸(DPPOSA),实验室合成[21];苯酐(PA),国药集团化学试剂有限公司;E44环氧树脂(EP),湖北中料化工有限公司。

6810-A001锥形量热仪,苏州阳屹沃尔奇检测技术有限公司;CZF-3水平垂直燃烧测定仪,北京中航时代仪器设备有限公司;JF-3极限氧指数测试仪,北京智德创新仪器设备有限公司;Pyris 1热失重分析仪,美国Perkin-Elmer公司;SU3500扫描电子显微镜,日本日立公司。

1.2 环氧树脂/苯酐/2-(二苯基磷酰基)琥珀酸/木质素固化物的制备

将木质素、苯酐(PA)、2-(二苯基磷酰基)琥珀酸(DPPOSA)、环氧树脂(EP)在120 ℃下按不同质量比混合均匀,真空除气泡,静置,然后浇注于130 mm×6.5 mm×3 mm、130 mm×12.5 mm×3 mm、100 mm×100 mm×3mm 3种不同规格的模具中,于160 ℃干燥箱中预固化2 h,升高到200 ℃继续固化3 h,自然冷却,脱模即可制得EP/PA/DPPOSA/木质素固化物。

1.3 测试与表征

1.3.1固化物阻燃性能测试 极限氧指数(LOI)测试方法参照GB/T 2406—2009的方法进行;水平垂直燃烧UL-94评级测试参照GB/T 5455—1997的方法进行;锥形量热仪实验采用ISO 5660-1—2002标准进行测试。

1.3.2TG分析 称取2~3 mg固化后样品,升温速率为10 ℃/min,以50 mL/min的空气为气氛,测试的温度范围为50~800 ℃。

1.3.3SEM分析 取3 mm×3 mm左右锥形量热仪测试后的残炭表面,将样品固定于测试金属板上,并对样品表面喷金处理,加速电压设定为12.5 kV。

2 结果与分析

2.1 固化物的阻燃性能分析

将EP、PA、DPPOSA和木质素按照不同质量比混合制备环氧固化物,固化物的组成及其极限氧指数和垂直燃烧测试结果见表1。从表1可以看出,完全使用PA固化的固化物P-1的LOI值为23.6%,燃烧过程迅速,不能通过垂直燃烧测试。当改变固化剂组成,使用木质素替代部分PA后,从P-1至P- 4样品中可以观察到,随着木质素用量的增加,LOI值出现小幅上升,P- 4的LOI值达到25.4%,但仍无法通过垂直燃烧测试,说明木质素大分子结构的引入对提高环氧固化物的阻燃性能起到了一定的作用。固化物P-5所使用的固化剂是实验室合成的含磷阻燃剂DPPOSA和PA,其LOI值为31.0%,与完全用PA固化的固化物P-1相比较有了明显的提升,但垂直燃烧测试仅能通过UL-94的V-1级,说明DPPOSA的加入使环氧固化物的阻燃性能有了明显的改善。当向固化物P-5中添加木质素(0.5%、1.0% 和1.5%)替代部分PA时,固化物的阻燃性能出现明显提升,可以看出P- 6、P-7和P-8极限氧指数均有所提高,分别增至为31.6%、32.1%和32.6%。从P-9和P-12也可以看出,当木质素添加量由0增加到1.5%时,LOI值从33.2%上升到34.6%,且全部通过UL-94的V- 0的评级。这是因为木质素结构中的酚羟基、醇羟基使环氧树脂开环固化,其自身复杂、大分子的芳环结构增加了环氧树脂的刚性和热稳定性,并与磷元素协同发挥阻燃作用,使环氧固化物的阻燃性能得到了明显的改善。

表1 固化物的组成及其极限氧指数和垂直燃烧测试结果Table 1 Components of thermosets and their limit oxygen index and vertical burning test results

2.2 固化物的燃烧行为

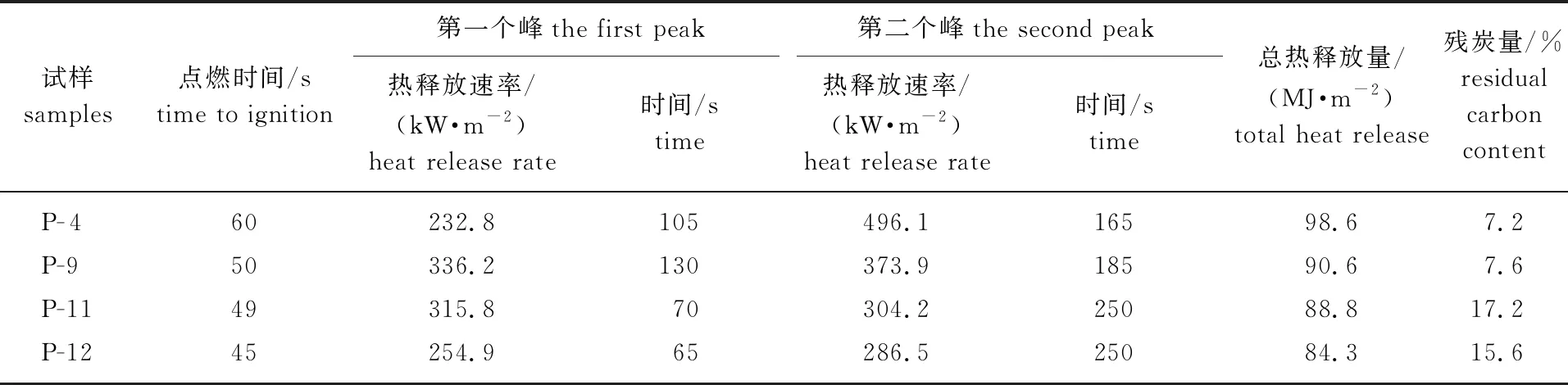

环氧固化物锥形量热数据见表2。由表2可以看出固化物P- 4、P-9、P-11和P-12的点燃时间分别为60、 50、 49和45 s,从点燃时间上可以看出:单独添加木质素和阻燃剂的固化物均提高降解成炭,同时添加木质素的环氧固化物的点燃时间缩短,主要原因是由于木质素和DPPOSA发挥了协同阻燃作用提前降解成炭,炭层包覆材料基体,隔绝氧气和热量,起到阻燃作用。

表2 热辐射功率为50 kW/m2时环氧固化物锥形量热数据Table 2 Data of cone calorimetric obtained at the heat flux of 50 kW/m2

图1所示为P- 4 、P-9、P-11和P-12 4种不同组成的固化物在测试过程中热释放速率和热释放总量随时间的变化曲线。由图1可以看到,P- 4有2个热释放速率的峰值,最高峰值出现在165 s,数值为496.1 kW/m2,总热释放量达到98.6 MJ/m2。样品P-9也出现2个峰值,最大峰值出现时间为185 s,峰值显示为373.9 kW/m2,总热释放量为90.6 MJ/m2,相比P- 4出现了降低的趋势。将木质素添加到环氧固化物中后,热释放速率出现明显的变化,从固化物P-11和P-12的曲线上可以看出,当木质素添加量为1.5%时,热释放速率第一次出现的峰值时间提前,第二次出现的峰值时间延后,热释放速率的峰值和总热释放量远低于未加木质素的样品,与P-9样品相比较,第二次热释放速率的峰值下降了23.4%,总热释放量下降了7.0%,与样品P- 4相比较,热释放速率的峰值下降了42.2%,总热释放量下降了14.5%。热释放速率的峰值和总热释放量的降低主要是由于木质素刚性芳环的引入,提高了环氧固化物的热稳定性。木质素的多酚羟基和多醇羟基的结构提高了环氧树脂材料的固化效果。含磷阻燃剂的提前分解使材料表面形成了稳定的炭层,阻止了材料内层的进一步燃烧。同时由于含磷阻燃剂在燃烧过程中产生的非可燃气体有效稀释了材料周围氧的浓度使材料的燃烧不充分,进而热释放速率降低,达到阻止燃烧的目的。木质素与含磷阻燃剂二者的共同作用,使环氧固化物的阻燃性能得到了明显的改善。

图1 固化物的热释放速率(a)和总热释放量(b)曲线

2.3 阻燃环氧固化物的热降解行为

图2为样品P- 4、P-9、P-11和P-12的TG和DTG曲线。

图2 固化物在空气气氛下的TG(a)和DTG(b)曲线

从图2中可以看出,4种样品共同特点是降解的过程都分成3个阶段:第一阶段起始降解温度分别为209.0、 210.4、 197.0和188.0 ℃;第二阶段降解的峰值温度分别为394.6、 389.6、 381.6和391.0 ℃,最大失重速率分别为9.40%/min、 9.35%/min、 7.25%/min和6.87%/min;第三阶段降解峰值温度分别为560.3、 558.2、 559.5和557.8 ℃,最大失重速率分别为2.26%/min、 2.26%/min、 2.11%/min和2.40%/min,分解后残炭量分别为0.7%、 1.4%、 2.5%和2.8%。测试结果显示:当EP、DPPOSA用量不变,木质素替代部分PA制备的固化物P-11和P-12其初始降解温度均低于P-9,4种不同组成的固化物虽然均分为3个阶段降解,且第一阶段初始降解温度差别不大,但明显不同的是第二阶段降解的最大热失重速率相差较大,P-9、P-11和P-12 3种样品相比较,共同之处在于添加木质素后,第二阶段的最大热失重速率呈现降低趋势,而残炭量出现了逐渐升高的趋势。这主要是由于含磷阻燃剂分解生成的酸类物质促进了稳定炭层的生成,温度达到一定数值之后,炭层继续发生二次分解;而添加木质素的固化物,由于木质素大分子的稳定结构,以及木质素分子结构中大量无序的刚性芳香环的引入,使环氧固化物的成炭能力进一步增强,使环氧固化物的热稳定性也进一步增强,木质素与含磷阻燃剂的共同作用产生了一加一大于二的协同阻燃效果,同时也降低了材料成本、缩短了固化周期,使木质素的有效利用成为可能。

2.4 炭层表面的SEM分析

通过扫描电镜分别对样品P-1、P- 4、P-9和P-12燃烧后表面炭层进行观察,如图3所示。从图可以观察到,固化物P-1中炭层表面松散,出现不规则、较大、结构疏松的孔洞;与样品P-1相比较,样品P- 4已经有了明显的改善,可见添加部分木质素替代部分PA后,虽然也出现了较大、松散孔洞,但炭层中的孔洞开始变小。与P-1样品相比,P-9因为使用DPPOSA替代部分PA,其表面出现了连续、均匀且较致密的孔洞,说明含磷阻燃剂的添加使环氧固化物的成炭能力有了明显的提高。而P-12因为同时向环氧树脂中引入木质素和DPPOSA,其表面炭层开始出现致密、连续的小孔洞,且优于P-9。由此可知,含磷阻燃剂使环氧固化物的成炭能力明显增强,木质素大分子的稳定结构、芳环基团结构以及酚羟基和醇羟基的共同作用也能够使环氧固化物的成炭能力提高,含磷阻燃剂和木质素共同固化的环氧固化物的成炭能力均高于二者单独添加的环氧固化物的成炭能力。

3 结 论

3.1利用木质素和含磷阻燃剂的协同阻燃作用,通过调整环氧树脂(EP)、苯酐(PA)、2-(二苯基磷酰基)琥珀酸(DPPOSA)和木质素之间的配比制备出一系列环氧固化物(P-1~P-12)。采用极限氧指数测试、UL-94垂直燃烧评级测试和锥形量热仪对固化物进行分析。结果显示:当EP为90.0%、PA为6.5%、DPPOSA为2.0%、木质素为1.5%时,制得的EP/PA/DPPOSA/木质素固化物(P-12)的极限氧指数(LOI)达到34.6%,垂直燃烧测试通过UL-94的V- 0级。由P-12燃烧行为可知其点燃时间为45 s,热释放速率最高峰值出现在250 s,数值为286.5 kW/m2,总热释放量达到84.3 MJ/m2,残炭量为15.6%。结果表明木质素和含磷阻燃剂的添加可以使环氧固化物的点燃时间、热释放速率峰值、总热释放量降低,使残炭量增加,说明木质素中醇羟基和酚羟基的引入提高了环氧固化物的固化性能,与含磷阻燃剂的共同作用使环氧树脂材料的阻燃性能得到了进一步的提高。

3.2采用TG分析对固化物的热降解性能进行分析,结果发现:样品P-12第一阶段降解温度为188.0 ℃,第二阶段降解的峰值温度为391.0 ℃,最大失重速率为6.87%/min;第三阶段降解峰值温度为557.8 ℃,最大失重速率为2.40%/min,分解后残炭量2.8%。表明含磷阻燃剂的加入可以使环氧固化物材料的降解时间提前,木质素大分子结构和刚性芳环的引入使环氧树脂材料的成炭能力增强。

3.3SEM结果显示:样品P-12表面炭层开始出现连续、均一、紧密的炭层,表明木质素的大分子稳定结构、酚羟基和醇羟基的固化作用以及磷元素的阻燃作用能够使环氧固化物成炭能力增强。