三维打印工件的热残余应力和变形解析解

张钊燊,舒小平

(江苏海洋大学机械工程学院,连云港 222005)

0 引 言

三维打印(3D Printing)技术近年来发展迅速,其主要包括熔融沉积(fused deposition modeling)[1-2]、选区激光烧结(selective laser sintering)[3]、分层实体制造(laminated object manufacturing)[4]、光固化成型(stereolithography)[5]等,工艺特点是逐层制备。目前三维打印技术存在一个共性问题,即材料会产生热残余应力和变形,从而影响成形质量[6];各层材料间的性能差异以及成形过程中的温度梯度是引起该现象的主要原因。以往主要针对各层材料性能差异[7-8]来进行模拟[9-10]与试验[11]研究,然后对制备工艺进行优化[12];但这些研究均是基于“同步降温”假设而进行的,认为各层制备完成后均从制备温度同步降至室温,而实际的降温过程是动态的。作者团队依据实际成形工艺,首次对分层实体制造技术提出“梯度降温”的概念[13-14],充分考虑了成形过程中各层制备和降温的时差。这种基于制备过程热残余应力和变形的分析虽然难度增加,但因其更接近实际情况而显著提升了分析精度。梯度降温概念目前已应用于更为复杂的复合材料增材制造热残余应力和变形问题研究[15]。

除成形过程中的梯度降温现象外,底板对三维打印工件热残余应力和变形的影响也通常会被忽略。个别打印工艺,如在类固态流体中的悬浮打印,可以不用底板。但大部分三维打印工件是在一块刚度较大的底板上逐层制备而成的,工件和底板粘连,打印完毕后再进行分离。打印过程中,底板因刚度大,弯曲变形小,会使工件产生面内热变形。去除底板后,解除约束的工件会进一步发生变形,甚至弯曲。因此,必须考虑底板的影响以进一步提高三维打印成形件的制造精度。

作者引入底板和动态降温梯度两个要素,构建了热残余应力和变形的解析表达式,分析了打印过程中工件的热残余应力和变形,以及底板因素对工件热残余应力和变形的影响。因热残余应力和变形主要由沿厚度方向的温度梯度引起,为计算方便,不考虑平面内的温度梯度。

1 底板去除前的热残余应力和变形

假设工件分n层打印,取中面为坐标z的原点,第j层上下界面的z坐标记为zj和zj-1,厚度为hj。第j层材料的弹性模量、泊松比和热膨胀系数分别记为Ej, j和αj,底板的记为E0, 0和α0。由于底板刚度大,因此工件剥离底板前可视为只产生平面内的热变形,无弯曲变形。

工件打印过程中符合以下物理方程:

(1)

式中:σx和σy分别为x和y方向的应力;εx和εy分别为x和y方向的应变;t为温差。

因材料各向同性,故热残余应变ε在x和y方向相等,即εx=εy=ε,热残余应变导致的热残余应力σ在x和y方向也相等,即σx=σy=σ。因此,以下推导不再分x和y方向,式(1)可简化为

(2)

三维打印成形过程中,由于打印存在时差,各层逐次降温使得沿厚度方向形成明显的随时间不断变化的温度梯度,成形完成后各层再整体降至室温。为便于建模,每层的温度梯度取其平均值,将工件制备和降温的动态过程近似分解成以下步骤。

(3)

(4)

(5)

(6)

以此类推,第j层(j=2,3,…,n-1)成形完毕制备第j+1层时,

(7)

(8)

三维打印成形过程中产生的热残余应变可分别由式(4),式(7),式(8)计算得到。

2 底板去除后的热残余应力和变形

打印完成后,工件须从底板上剥离,剥离后的工件会重新达到力的平衡和变形协调。这个过程既会产生面内变形,也会产生弯曲变形,实际变形为两者的叠加。下面分别对两种变形进行分析。

2.1 面内变形和应力

假设去除底板后各层继续产生的面内应变为ε(n+1),则其热内力为

(9)

由截面内力平衡得

(10)

(11)

2.2 弯曲变形和应力

设工件在x和y方向的弯曲变形曲率分别为Kx和Ky,则第j层的弯曲热残余应力σxjM和σyjM为

(12)

式中:δx和δy分别为y-z截面和x-z截面的弯曲中心到中面(z=0)的距离。

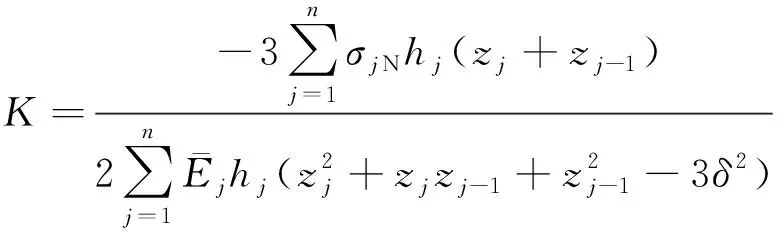

因材料各向同性,即δx=δy=δ,Kx=Ky=K,因此式(12)可简化为

(13)

由于工件不受外力作用,面内应力σjN和弯曲应力σjM形成的截面力和截面弯矩为0,即

(14)

解得

(15)

(16)

由式(15)和式(16)分别得到两个表征弯曲变形的几何参数δ和K,代入式(13)可计算得到弯曲变形引起的热残余应力σjM。

由于曲率K为常数,板会弯曲成一个半径为1/K的球面,梁会弯曲成一段半径为1/K的圆弧,为了便于测量,弯曲变形也可以用挠度w表示。若取中点为坐标原点,梁和板由热弯曲变形引起的挠度可以分别表示为

(17)

(18)

式中:l为梁型工件的长度。

2.3 应力合成

底板去除后,工件总的热残余应力σj为面内应力σjN和弯曲应力σjM之和,即

σj=σjN+σjM

(19)

3 底板拆除时刻的影响

三维打印时,底板可以在成形完成后立即拆除,也可以在工件冷却至室温后拆除。下面针对底板拆除时间对热残余应力和变形的影响进行讨论。

(1) 若工件打印完成后立即拆除底板,则工件内各层热内力为

(20)

截面内力之和为

(21)

(2) 若工件打印完成后降至室温时再拆除底板,则工件内各层热内力为

(22)

截面内力之和为

(23)

两种情况下,第n层制备完成前的应变相同,即

(24)

由式(22)(24)可得

(25)

由式(11)和式(16)可知,两种情况下工件面内热残余应力、弯曲变形程度和弯曲应力均相同。可见,不同的底板拆除时间不会影响工件的热残余应力和变形程度。

4 无底板时的变形和应力

若不考虑底板的影响,各层打印成形后的面内应变和应力可以简化为

(26)

(27)

弯曲变形和弯曲应力的计算公式不变。

5 算例验证

5.1 可靠性验证

通过试验验证上述解析解的可靠性。以艾格特ABS 3.0mm 3D通用线材为原材料,使用ANYCUBIC I3 MEGA三维打印设备制备ABS梁型工件。工件长200 mm,共沉积25层,工艺参数如表1所示。工件的热膨胀系数为11.0×10-5K-1,弹性模量由UTM5305型电子万能试验机测得,为1 075 MPa。底板材料为晶格玻璃,弹性模量为60 GPa,厚度为4 mm。不同底板温度下打印得到的ABS梁型工件如图1所示。

表1 三维打印工艺参数Table 1 3D printing process parameters

图1 不同底板温度下打印得到ABS梁型工件的宏观形貌Fig.1 Macromorphology of ABS beams printed at different platform temperatures

由图2可以看出,不同底板温度下,工件最大挠度的试验值和解析解均反映了相同的规律,即底板温度越高,三维打印工件的热变形越小,且两者误差在4%12%之间,表明了解析解的可靠性。

5.2 工艺参数的影响

采用聚苯乙烯粉末进行三维打印,以验证工艺参数的影响,其弹性模量为3.6 GPa,热膨胀系数为8×10-5K-1。底板为铝板,厚度为4 mm,弹性模量为69 GPa,热膨胀系数为1.9×10-5K-1。工件厚度为10 mm,分5层打印,打印温度为110 ℃,室温为10 ℃。

为方便对比和讨论,使用同一算例比较不同打印工艺的热残余应力,沿厚度方向的降温按以下4种模式进行。

模式1:底板在制备过程中保持80 ℃恒温;工件在制备过程中温度沿厚度(从当次打印层到底板)呈均匀梯度分布。

模式2:底板在制备过程中保持60 ℃恒温;工件在制备过程中温度沿厚度呈均匀梯度分布。

模式3:底板预热至80 ℃,在制备过程中匀速降温,每次的降温幅度为20 ℃;工件在制备过程中温度沿厚度呈均匀梯度分布。

模式4:不考虑底板的影响,工件在制备过程中温度沿厚度呈均匀梯度分布。

使用无量纲厚度z/h对数据进行归一化处理,z为厚度坐标,h为工件厚度。由表2和图3可知,底板恒温状态下,其温度越接近制备温度(110 ℃),打印过程产生的降温梯度就越小,热残余应力也越小。并且各层界面处(同一深度)存在两个不同的残余应力,这是由三维打印过程中沿板厚形成的温度梯度使各层收缩率(热应变)不同所导致的。

图3 不同底板温度下热残余应力沿厚度的分布Fig.3 Distribution of thermal residual stress along the thickness at different platform temperatures

由表2和图4可知,打印过程中底板保持恒温(模式1)有利于降低制备过程中的温度梯度,使制备结束后底板与工件同时降到室温时产生的热残余应力最小。若制备过程中底板自然匀速降温(模式3),各层温度梯度增加,热残余应力亦会因此增大。

图4 不同底板降温模式下热残余应力沿厚度的分布Fig.4 Distribution of thermal residual stress along the thickness under different platform cooling modes

由表2和图5可知:底板的存在(模式1)会大幅降低三维打印工件的热残余应力和变形,其原因为底板较高的刚度及保温措施能够减少已打印层的收缩应变,从而减少各层间的应变差,去除底板后,因变形协调引起的热残余应力会显著下降;对于含有底板的三维打印工艺,忽略底板对热残余应力的影响会导致分析结果产生很大的误差,因此必须对不考虑底板的解析解[8-10]予以修正。

图5 考虑和忽略底板情况下热残余应力沿厚度的分布Fig.5 Distribution of thermal residual stress along the thickness with and without platform

6 结 论

(1) 引入底板和动态降温梯度两个关键要素,逐层模拟三维打印和冷却过程,建立了热残余应力和变形的解析表达式;底板拆除时刻不会影响工件的热残余应力和变形。

(2) 引入底板和动态降温梯度后,计算结果与实际相符;底板温度与成形温度相差越大,打印过程中温度梯度越大,热残余应力越明显。

(3) 在三维打印过程中,底板保持恒温有利于降低工件的热残余应力和变形;底板保温温度越接近成形温度,热残余应力越小;对于有底板的三维打印工艺,忽略底板的影响会产生很大的计算误差。