郑州南站钢质防护棚拆除施工技术

李谊宁 杨石杰

1. 中国铁路郑州局集团有限公司郑州南站工程建设指挥部 河南 郑州 450000;2. 中铁建工集团有限公司 广东 深圳 518052

1 工程概况

郑州南站采用高架站型(图1),站房建筑面积约150 000 m2,建筑总规模约500 000 m2。工程规模为16台32线,设置郑万场、郑阜场、城际场3个站场。工程总体分为高架站房区、东西站房区、高架车道、站台雨棚、桥下停车场及物流配餐作业区6个单元。

图1 郑州南站整体效果图

本工程郑万正线计划于2019年8月1日联调联试,承轨层结构计划在5月20日完成,按照正常施工顺序应为承轨层结构完成→高架层结构完成→桥面系施工→线路铺轨捣渣→接触网等四电施工→正线联调联试,但该顺序无法保证联调联试的时间节点。为保证接触网带电前线下、线上及四电工程全部完成,采用在郑万正线及两侧5~8道范围搭设钢结构防护棚,使下部桥面系、铺轨作业和上部高架层钢筋混凝土作业同时进行。

2 防护棚构造和拆除方案选择

2.1 钢结构防护棚结构构造

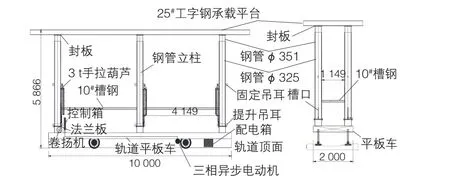

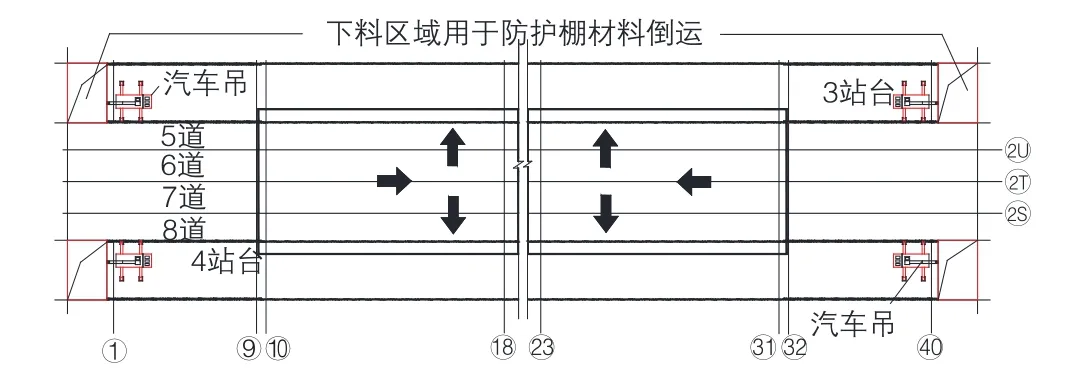

防护棚搭设部位包括高架候车层和高架车道两大区域,主要覆盖区域为2S—2U/10—31轴,总长264.8 m(高架候车层194.4 m,高架车道70.4 m),总宽度27.85 m,面积为7 375 m2,总质量约970 t。

钢结构防护棚的基本构造如图2所示,其中主要包括:① 单立柱□300 mm×200 mm×8 mm;② 双立柱2□300 mm×200 mm×8 mm;③ 正线6、7道上方钢梁H588 mm×300 mm×12 mm×20 mm;④ 到发线5、8道上方钢梁H588 mm×300 mm×12 mm×20 mm;⑤ 钢次梁25a#工字钢;⑥ 盘扣式钢筋混凝土模架。

图2 防护棚搭设结构

2.2 拆除方案选择

防护棚的搭设确保了承轨层和高架层两层同时作业。其搭设较为简单,但拆除时面临的作业环境极为复杂。防护棚高度为满足铁路铺轨车安全通行,其梁底距轨顶面要保证6 m的净高;跨度跨越正线,梁跨达到12 m,梁顶面距高架设备夹层混凝土间距最低只有16 cm,且下部轨道已全部铺设完毕。

通过对钢结构防护棚拆除时的作业环境和周边条件进行分析[1-4],我们选择了起重机械、卷扬机与手拉葫芦、自制轨道行走式升降拆除装置等3种拆除方案进行比较,最终择优选用了轨道行走式升降拆除装置来拆除钢结构防护棚的方案。该方案特点如下:

1)方案先进,可行性高。钢结构防护棚与高架候车层夹层混凝土结构净距很小,吊臂无法伸展,大部分区域无法采用吊车吊装;采用轨道行走式升降拆除装置的提升功能解决了起重机械吊臂不能伸展的问题。

2)节约工期,拆除效率高。采用吊装机械或传统的卷扬机、手拉葫芦等拆除工具,只能单根零星拆除,拆除速度慢,轨道行走式升降拆除装置承载平台长度12 m,每次可拆除12 m长度范围内的主、次梁结构,拆除速度快。

3)施工安全易保证。卷扬机、手拉葫芦等传统工具适用于零星轻构件拆除,对于大批量的大质量构件,采用此工艺效率低、安全性差、构件倒运不方便。而轨道行走式升降拆除装置通过承载平台将防护棚结构提升5~10 cm,再平稳拖行出站房区域,拆除安全性高。

3 拆除装置工作原理

3.1 轨道行走式升降拆除装置研发与制作

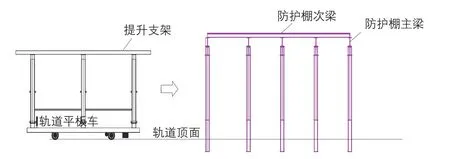

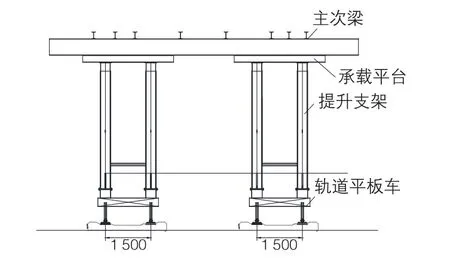

轨道行走式升降拆除装置主要由轨道平板车和提升支架两部分组成(图3)。轨道平板车在工厂加工制作完成,上部提升支架在施工现场加工,并与轨道平板车以法兰连接固定。

图3 轨道行走式升降拆除装置立面

轨道平板车宽2 m,长10 m,带电动机驱动装置,4个钢轨轮在轨道上行走,载质量为40 t。提升支架钢管立柱高 度5.056 m,上部承载平台宽3 m,长度12 m,采用6个3 t手拉葫芦搭配,可提升高度为550 mm。提升支架每次提升的防护棚材料质量约为10 t。

其提升装置主要由6根φ351 mm×8 mm的钢管立柱内嵌套φ325 mm×8 mm的提升钢管,在φ351 mm×8 mm的钢管立柱底部开设宽40 mm、高550 mm的槽口,在距立柱底部2 000 mm的管身两侧焊接2块PL30 mm×100 mm× 100 mm的固定吊耳,在φ325 mm×8 mm的提升钢管底部焊接1块PL30 mm×100 mm×538 mm的提升吊耳,将手拉葫芦挂在外管固定吊耳上,拉钩挂在内管提升吊耳上,通过拉动手拉葫芦,φ325 mm×8 mm内管自然顺着φ351 mm×8 mm外管抬高或降低,达到升降效果。

3.2 拆除工艺原理和工艺流程

采用轨道行走式升降拆除装置来拆除钢结构防护棚的主要工艺原理为:

1)采用火车轮式轨道行走平板车,解决拆除装置在铁路轨道上行走的问题。

2)提升支架采用双钢管相套,在外部钢管开槽并焊接固定吊耳、在内部钢管焊接提升吊耳,解决承载平台升降的问题。

3)安装电动机驱动装置,解决拆除装置水平行走的问题。

4)将防护棚主次梁结构通过承载平台抬升5~10 cm,使主梁与立柱之间脱空,整体拆除主次梁并拖行出站房区,采用25 t汽车吊在雨棚区进行分解吊运。

采用轨道行走式升降拆除装置来拆除钢结构防护棚的主要工艺流程为:

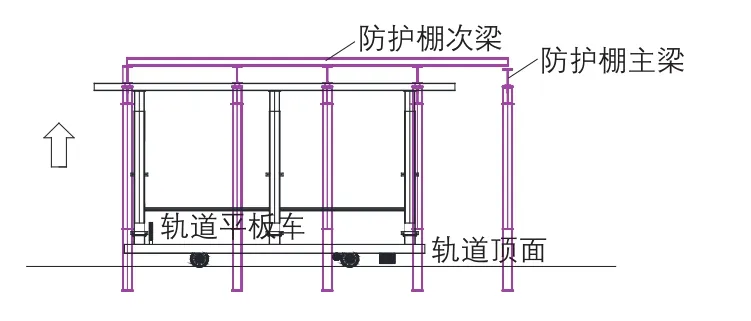

1)轨道行走式升降拆除装置在现有铁路轨道上就位(图4)。

2)将升降拆除装置开到防护棚正下方(图5)。

3)将主梁与立柱分开,次梁断开,通过操作手拉葫芦使承载平台提升5~10 cm,直到将主梁与立柱脱空(图6)。

图4 装置就位

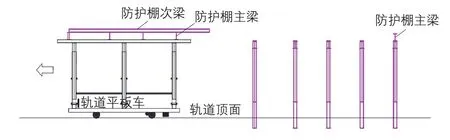

4)将主次梁整体运出防护棚区域,再采用25 t汽车吊进行分解(图7)。

图7 将主次梁整体运出防护棚区域

4 防护棚拆除施工工艺

4.1 防护棚拆除整体思路

拆除时,运渣铺轨和电气化工程车已经在线路上运行,必须分道进行封锁拆除。对于如图8所示的防护棚结构,拆除顺序为:先拆除6、7道防护棚,后拆除5、8道防护棚。6、7道先拆中间立柱、再拆主次钢梁;5、8道先拆主次钢梁、再拆两侧立柱。

图8 钢结构防护棚拆除顺序

1)在3号和4号站台南北两侧端头(450 m长站台两端头),使用220 t汽车吊将轨道行走式升降拆除装置吊装到6、7道轨道上,将25 t汽车吊吊装到3号和4号站台板上。

2)从南北两侧向中间施工,用升降拆除装置拆除防护棚主次梁,并将防护棚主次梁运输到站台端头,使用25 t汽车吊将防护棚主次梁分解,并吊装到地面。

3)待6、7道主次梁拆除完毕后,在3、4号站台南北两侧端头,使用220 t汽车吊将轨道平板车从6、7道转移到5、8道轨道上,进行防护棚主次梁拆除。

4)在5、8道主次梁拆除完毕后,用轨道平板车拆除内侧双立柱,外侧单立柱在3、4号站台板区域,采用卷扬机在站台板上直接拆除。

4.2 主要构件拆除工艺

4.2.1 防护棚立柱拆除工艺

防护棚立柱分为单柱和双柱,单柱质量0.45 t,双柱质量1.3 t,根据施工区域、拆除顺序的不同,立柱采用不同的方法进行拆除。

1)6、7道防护棚立柱拆除。6、7道立柱拆除时,在主梁上方安装单片滑轮,通过卷扬机直接将立柱吊下,放置在轨道平板车上,运出站房区域。

2)5、8道防护棚立柱拆除。5、8道立柱拆除时主次梁已经拆除,内侧双柱拆除采用轨道行走式升降拆除装置,在提升支架侧面设置吊耳,利用轨道车上的卷扬机将双柱柱脚割开后悬挂在轨道车提升架侧边,运出站房区域。外侧单立柱在3、4号站台板区域,可参照6、7道中间立柱拆除方法,将单片滑轮挂在上部混凝土结构或预留钢筋上,将钢柱割断后直接放在站台板上利用塔吊吊走。

4.2.2 主、次梁拆除

防护棚主梁为H588 mm×300 mm×12 mm×20 mm热轧H型钢,次梁为25a#工字钢和28a#工字钢,主次梁拆除的主要工作原理:将主梁通过提升支架抬升5~10 cm,使主梁与立柱之间脱空,保持主梁与立柱之间的间距,将主梁整体运出防护棚区域。

轨道平板车升降拆除装置上的承载平台长度为12 m,防护棚主梁间距为3~4 m,防护棚主梁拆除时,每次提升的主梁为3~4跨(最大质量为7 t)。

1)6、7道主次梁的拆除。主梁长度10.2 m,设计时考虑拆除方便,主梁两端距混凝土柱各100 mm,拆除时不需要火焰切割,只需松开主梁与托梁的连接螺栓即可。主梁横跨6、7道两个车道,拆除时需采用“双车联动”通过倒链提升钢管立柱从而顶起主梁及其上次梁结构5~10 cm,水平移动采用同功率的电动机驱动装置,保持2台轨道平板车运行速度一致,将钢梁平稳运出站房区域(图9)。

2)5、8道主次梁的拆除。主梁长度7.025 m,主梁一端距混凝土柱100 mm,另一端无障碍,拆除时不需要火焰切割,只需松开主梁与托梁的连接螺栓即可。主梁中心与5、8道两个车道中心不重合,采用单台升降拆除装置顶起主梁结构时为偏心受压,轨道平板车有倾倒的风险,故通过计算主梁偏心质量,将其上次梁统一堆码到主梁一侧,保证主梁结构重心与轨道平板车结构重心一致,保证结构运行平稳安全。

图9 “双车联动”拆除主次梁示意

4.2.3 拆除构件吊运

所有被拆除构件由轨道行走式升降拆除装置拖行出站房区域,到达雨棚端头处,由停放在3、4号站台板上的25 t汽车吊进行分解,并通过站台端头处的孔桥空隙吊装至地面停放的平板汽车运走。

5 结语

1)为满足线路通车和联调联试节点的工期需要,保证站房高架候车层混凝土结构和承轨层桥面线路铺轨上、下两层作业同步完成,搭设钢结构防护棚架是一种高效可行的方案。

2)采用轨道行走式升降拆除装置,解决了铁路站房工程线范围内上下封闭空间中的钢质防护棚拆除问题。

3)采用升降装置拆除钢结构防护棚,解决了有限空间吊车无法伸臂吊装、传统卷扬机只能慢速零星吊装的问题,拆除作业快捷、高效安全。

4)采用升降装置拆除钢结构防护棚,仅用7 d时间即完成970 t防护棚的拆除,为后续四电施工、联调联试和线路开通提供了保障条件。