预制透光混凝土构件的制作工艺研究

王 宇 朱敏涛 周 强 范胜华

上海建工材料工程有限公司 上海 200086

1 透光混凝土概述

透光混凝土由匈牙利建筑师阿隆·罗索尼奇发明,他将光学纤维和混凝土结合在一起,利用贯穿混凝土的透光材料实现对光线的传导,从而制造出一种半透明的混凝土材料,这种材料是一种全新的透光材料[1]。透光混凝土是由普通混凝土和光导纤维组成、具有高质量的透明度、可以透过光线的一种混凝土制品。透明混凝土构件既可以呈现玻璃般透明的效果,也能表现不同颜色,还可以根据建筑师的要求,创造出弥漫型、栅格型等不同的视觉效果,甚至能显现出固定的图案。

研究表明,透光混凝土可以减少室内人工照明的使用量。从本质上来看,透光混凝土的性能远超出了混凝土和纤维各自特性的简单相加,其良好的观赏性、多变的空间效果、节能环保的材料特性,以及将结构与围护集于一身的力学性质,使得透光混凝土完全可以作为多功能复合材料参与建筑的设计与建设。通过调研透光混凝土在上海世博会意大利馆中的应用发现,对于建筑来讲,透光混凝土带来的不仅仅是视觉上的效果,还可以调节室内的温度和光线。

目前,透光混凝土制备技术还不成熟,透光混凝土中所用光纤价格比较高,对透光混凝土砌块的各种力学性能仍在测试中。透光混凝土主要应用于表层设计中,研究逐渐也向承重结构件发展。透光混凝土与钢筋结合后,如何使钢筋和透光材料不发生未知位置上的冲突、怎样完善混凝土的黏结性、如何突破现场施工的局限性等问题还有待研究。

本文针对透光混凝土性能和成套制备工艺及关键技术进行了相关研究,主要包括透光混凝土中的光导材料的选择与定位、透光混凝土的浇筑振捣与养护、透光混凝土模板与表观质量控制、混凝土着色与混凝土表面造型等关键技术。

2 构件制作工艺及关键技术

2.1 构件制作工艺

透光混凝土构件制作工艺主要包括模板制作与拼装、光导纤维的定位、钢筋绑扎、混凝土的浇筑振捣及养护、混凝土脱模、混凝土表面打磨和根据设计要求进行着色等。

2.2 构件制作关键技术

2.2.1 光导材料选取

透光混凝土中光导材料的选择以透光率为关键评价指标。目前建筑中应用较多的透光材料包括玻璃、聚甲基丙烯酸甲酯(有机玻璃)以及不饱和聚酯树脂。玻璃作为唯一在建筑中得到大规模应用的透光材料,其透光率可达80%以上,聚甲基丙烯酸甲酯(有机玻璃)透光率高达93%,不饱和聚酯树脂高达92%[2]。

这3种材料的透光率都满足透光混凝土的制作要求,但玻璃由于密度大,会导致制得的透光混凝土制品质量较重,不符合建筑轻质高强的要求,并且玻璃易碎、加工困难,所以透光混凝土制作所用的光导纤维一般选用树脂类和有机玻璃。

树脂类和有机玻璃这2种材料在透光率、密度、力学性能及导热系数方面的性能差别不大,但就材料来源而言,目前市面上可根据需要直接购买到不同直径及长度的光导纤维,而透光树脂一般需要经过配制、浇入模具成形后拆模制得,增加了制品制作流程,工艺复杂,因此一般会选用有机玻璃材质的光导纤维作为预制透光混凝土制品的导光材料。

2.2.2 混凝土配制

透光混凝土制品主要是通过在混凝土中预埋光导材料实现混凝土的透光效果。光导材料在混凝土中密布对混凝土的浇筑和振捣造成一定的困难。密布的光导纤维易引起混凝土沿光纤分布路径产生贯穿裂缝。另外,混凝土干缩也会加剧混凝土裂缝的产生,从而导致外观质量不佳。因此在制作透光混凝土制品时,需要配制出流动性能好且混凝土收缩小、抗裂性能较好的混凝土。混凝土干缩是由于硬化水泥浆体中水的损失而造成的体积减小现象。影响混凝土干缩的因素很多,主要有水泥品种、骨料、化学外加剂、矿物掺合料以及纤维等组成材料和掺量、水灰比、周围环境等因素[3]。

本文通过水泥砂浆试验,从调整砂浆配合比和掺加外加剂两方面入手,研究适用于透光混凝土的配制方案,试验复合胶凝材料配合比设计如表1所示。

试验步骤如下:按表1配合比称取硅酸盐水泥、二级粉煤灰、硫铝酸盐水泥、无水硫酸钠;将称取的一定量的硅酸盐水泥、二级粉煤灰、硫铝酸盐水泥、无水硫酸钠依次投入搅拌机搅拌均匀,搅拌30 s,制得复合胶凝材料;称取上述比例所得的胶凝材料450 g,然后按照表1配合比加入170 g水、1 350 g标准砂、2.9 g聚羧酸减水剂。根据GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》进行搅拌并振实成形,进行1 d抗压、抗折试验。试验结果见表1。

由A1—A7组砂浆试验结果可以发现,砂浆1 d抗折强度随硫铝酸盐水泥和硅酸盐水泥的增加先提高后降低。由A1—A8组试验结果发现,加入可再分散乳胶粉可较大程度地提高混凝土的早期抗折强度和抗压强度,明显提高混凝土的抗裂性能。由B1—B4组试验结果发现,加入无水硫酸钠后砂浆强度有所提高。

表1 试验配合比及试验结果

试验结果表明:为保证混凝土具有良好的抗裂性能,从而保证制得的透光混凝土制品具有良好的表观效果,用于透光混凝土制品制作的混凝土优选配比为:水170份、硅酸盐水泥364.5份、硫铝酸盐水泥13.5份、粉煤灰65.25份、无水硫酸钠6.75份、聚羧酸减水剂2.9份、可再分散乳胶粉6.3份、中砂1 350份。

2.2.3 透光混凝土模板加工技术

透光混凝土一般要求具有较高的观赏性,因此对模具加工要求较高。本项目采用激光切割技术,模具精度控制在1 mm内。模具表面需涂刷专用脱模剂,以使混凝土与模板的黏结力减少而易于脱离,避免因混凝土早期强度过低而在脱模时受损,保持混凝土造型完整无损及表面色彩均匀,并保护模板,防止其变形或腐蚀以及便于清理和减少修理。

2.2.4 透光混凝土光纤定位技术

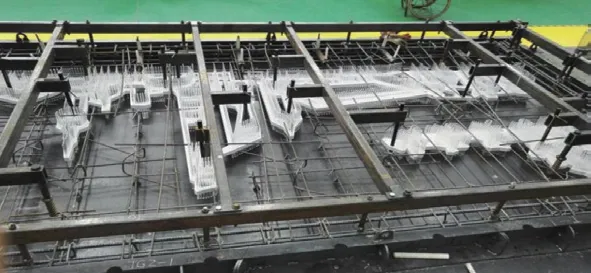

根据光导纤维规格研发了不同的定位方式。对于直径较大的光导纤维,可通过在预制透光混凝土构件内部预埋定位板并通过工装和抗浮装置进行定位(图2)。而对于直径较小的光导纤维,由于较细软,故可采取两端固定,将光导纤维一端按照设计透光图案插入EPS泡沫板,然后将EPS泡沫板固定在构件底面上,另一端可利用工装定位,待混凝土成形脱模后,将EPS定位板切掉,并打磨混凝土表面,使光纤露出来,实现透光效果。

创新研发了预制夹心保温透光混凝土墙板(图3)。在墙板生产过程中,将夹心保温层按光导纤维布置图案预留孔洞,作为光导纤维的定位板,而光导纤维又兼作了透光区域的夹心保温板的连接件,起到连接上下内外叶混凝土墙板和中间夹心保温板的作用。

图2 定位板定位光导纤维

图3 预制夹心保温墙板EPS定位光导纤维

2.2.5 透光混凝土浇筑、振捣及养护技术

由于透光混凝土构件内部预埋了大量密布的光导纤维,光纤间的间距比较小,对混凝土浇筑、振捣密实造成很大的影响,因此采用了自主研发配制的流动度高、黏聚性好的自密实砂浆,利用振动模台进行振捣。预制构件混凝土浇筑完毕后应及时养护,可采用自然养护或蒸汽养护。

2.2.6 透光混凝土表观质量控制技术

透光混凝土表面要平整,构件内钢筋不能有露筋现象,混凝土不允许有孔洞以及连接部位缺陷,尽量控制混凝土裂缝。构件表面不允许有缺棱掉角、棱角不直、翘曲不平、位置偏差等现象,且不应有麻面、掉皮、起砂、沾污等现象。

3 透光混凝土试件制作

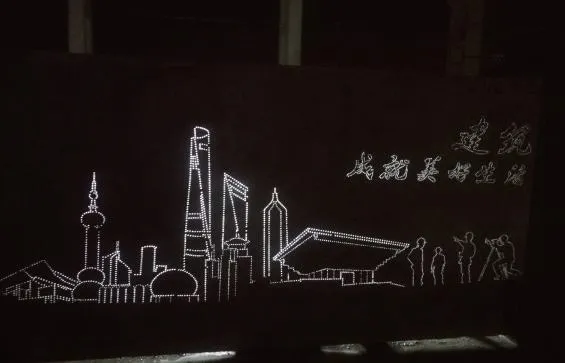

通过将透光混凝土与预制夹心保温墙板结合,研发制作了预制夹心保温透光混凝土墙板,如图4所示。

图4 预制夹心保温透光混凝土墙板施工图纸示意

按第2节所述施工工艺和关键技术进行模具加工与拼装、光导纤维固定、钢筋绑扎、预埋件定位、混凝土浇筑振捣、混凝土养护、构件脱模起吊及构件表面打磨后,透光混凝土构件的最终效果如图5所示。

图5 预制透光夹心保温墙板

4 结语

本文通过对透光混凝土光导材料选择与定位、混凝土配制、混凝土浇筑振捣养护、混凝土模板与表观质量控制、混凝土着色与表面造型等方面的技术研究,研发了预制透光混凝土构件成套制备工艺及关键技术,得出如下结论:

1)玻璃、聚甲基丙烯酸甲酯(有机玻璃)以及不饱和聚酯树脂这3种透光材料的透光率均能达到透光混凝土制作要求,但玻璃由于密度大、质量重、易碎、加工困难,所以不适合用来制作透光混凝土;透光树脂制品制作流程、工艺复杂,有机玻璃光导纤维可直接根据透光需求购买成品,工艺简单、性能良好,适合作为预制透光混凝土制品的导光材料。

2)试验结果表明:加入可再分散乳胶粉可较大程度地提高混凝土的早期抗折强度和抗压强度,明显提高混凝土的抗裂性能;加入无水硫酸钠后砂浆强度有所提高;为保证混凝土具有良好的抗裂性能和透光混凝土制品的良好表观效果,用于透光混凝土制品制作的混凝土优选配比为:水170份、硅酸盐水泥364.5份、硫铝酸盐水泥13.5份、粉煤灰65.25份、无水硫酸钠6.75份、聚羧酸减水剂2.9份、可再分散乳胶粉6.3份、中砂1 350份。

3)光导纤维应根据光导纤维规格采用不同的定位方式。对于直径较大的光导纤维,可通过在预制透光混凝土构件内部预埋定位板并通过工装和抗浮装置进行定位;对于直径较小的光导纤维,可采取EPS泡沫板两端固定的方式;对于预制透光夹心保温墙板,可将中间EPS夹心保温层打孔兼作光导纤维固定板,一材两用,所得制品的质量及表观效果良好。