振冲碎石桩在复合地基处理中的应用

陈志阔 周宗博 侯金辰

上海建工一建集团有限公司 上海 200120

振冲碎石桩复合地基在施工过程中对松软地层的处理突显出了其优势,在我国的现代化建设过程中日益被广泛应用,并取得显著的成就[1]。振冲碎石桩作为水利工程较为常规的地基处理技术,目前已较为成熟[2-5]。

振冲碎石桩改善砂类土性的一个很主要的作用,即振挤密实效应。土中细粒(粒径0.074 mm)质量分数不超过10%时,能获得很满意的效果;若细粒质量分数超过20%,则振冲密实效果将明显降低[6]。因此在地质情况较为复杂,存在大量大孤石、卵石层、溶槽、溶洞及起伏落差明显的基岩时,振冲碎石桩施工会受到极大的阻碍,严重影响整个工程的工期。针对此情况,本文提出了一系列解决方案,为以后类似工程提供了一套完整的参考工法。

1 工程概况

都江堰市二号拦河闸位于都江堰市青城大桥下游3 050 m,桥闸长344 m,闸前最大水深9 m,建成后将形成41万 m2水域面积。

工程主要分部工程包括基础工程、防渗墙、闸室段、交通桥、海漫、防冲板、消力池、翼墙、金属闸门等,工程分为左岸和右岸两期施工。拦河闸闸室、两岸岸墙基础的振冲碎石桩呈等边三角形布置,桩距1.5 m。

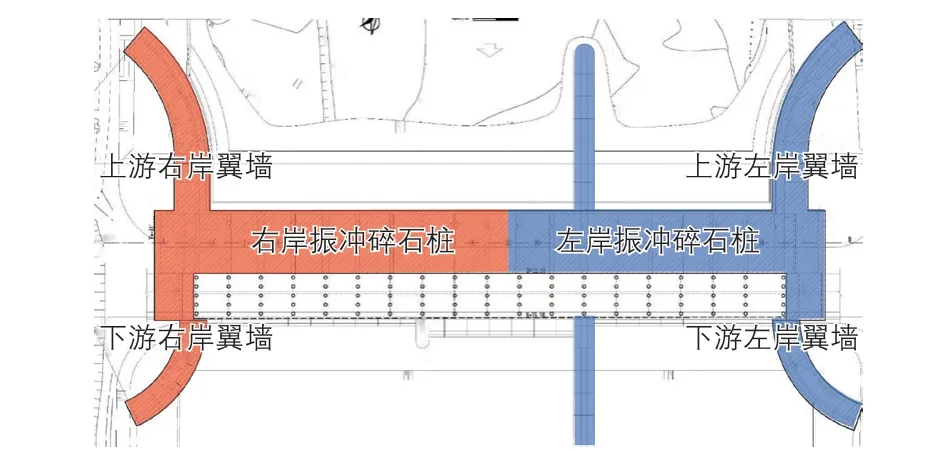

上游翼墙基础的振冲碎石桩呈梅花形或等边三角形布置,桩距1.5 m。下游翼墙基础的振冲碎石桩呈梅花形布置,孔、排距1.6 m。振冲碎石桩应穿透含砾粉质黏土层及卵石层,桩端深入全风化砾岩层30~50 cm;两岸岸墙及上、下游翼墙范围振冲碎石桩桩长随地下基岩的起伏而变化,并且桩端深入全风化砾岩层30~50 cm,如砾岩线较深,则桩端底部高程按不低于665.00 m高程控制。两期共需施工振冲碎石桩总长度约119 000 m。振冲碎石桩分布如图1所示。

图1 振冲碎石桩总体分布

2 振冲碎石桩原理及其常规施工流程

振冲碎石桩是指利用振动水冲法施工工艺,在地基中制成很多以石料组成的桩体。桩与原地基土共同构成复合地基,可提高石土密实度,消除地基土液化,以提高地基承载力。振冲碎石桩是复合地基基础,对桩间土不起明显的排水固结和加密作用,它是通过碎石桩对原地基土的置换,使碎石体在原地基土中起加筋作用。靠桩体比周围土的刚度大,使地基应力向碎石桩集中,降低在桩周土上的附加应力,提高整个复合地基承载力,降低压缩性。

振冲碎石桩施工参数为:留振时间8~10 s,造孔水压0.9~1.2 MPa,填料水压0.8~1.1 MPa,加密段长度0.3~0.5 m,加密电流200~260 A。振冲碎石桩施工流程为:施工场地清理、整平→测量放样、布置桩位→桩机就位、调平→造孔→清孔→填碎石料→振动挤密填料→碎石桩成形→碎石桩检验。

3 地基处理措施

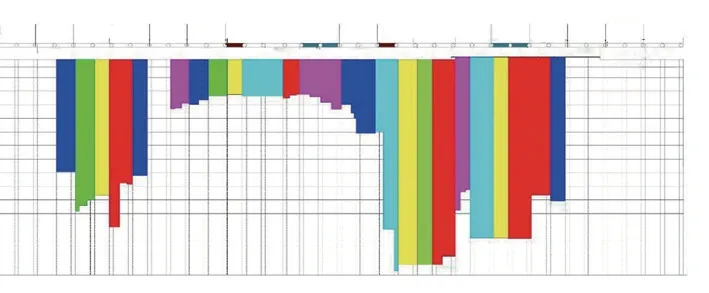

振冲碎石桩地基处理一般适用于挤密松散砂土、粉土、粉质黏土、素填土和杂填土等地基。但本工程相较于当地常规地质情况,属于较特殊情况,地质情况比较复杂,基岩在垂直方向上起伏较大,局部存在大面积深度为80 m的溶槽,并且地基土体富含卵石,面层卵石层相对较厚,最大卵石层厚度达到8 m,如对4 m卵石层引孔则需要6 h左右,严重影响了振冲碎石桩的施工效率,并且在振冲碎石桩施工过程中,由于振冲器总长28 m(最大成桩深度27.5 m),导致相当一部分振冲碎石桩施工深度未能达到设计要求,且无法准确判断是否进入基岩,如若按常规施工处理方法,则无法完全满足设计与施工要求。本工程复合地基处理技术主要对桩身深度为0~4.0 m、4.0~10.0 m、10.0~27.5 m及大于27.5 m的振冲碎石桩分别进行地基处理,通过将不同区域的地基问题进行细化,采取不同的处理措施,最终达到设计对单桩承载力及复合地基压缩模量的要求,为上部结构的施工打下坚实的基础。闸室段基岩起伏断面如图2所示。

图2 闸室段基岩起伏断面示意

3.1 卵石层换填

现场卵石层厚度最大达到8 m,经现场引孔试验,进尺速度为1.5 h/m,严重影响施工效率,经换填后,振冲器直接进尺速度提升到10 min/m。

由于地面以下4.5 m存在水层,故选择对深度4 m内的卵石层进行换填,以保证振冲碎石桩进尺速度。换填料为黏土并掺加30%~40%砂卵石料,黏土料可采用施工现场开挖含砾粉质黏土,其含水率与最优含水率的允许偏差为±3%,砂卵石料粒径宜为20~100 mm,粒径5~20 mm含量不大于20%,80~100 mm粒径含量不大于15%,最大粒径不大于100 mm,可选用河内卵石进行筛分选料。

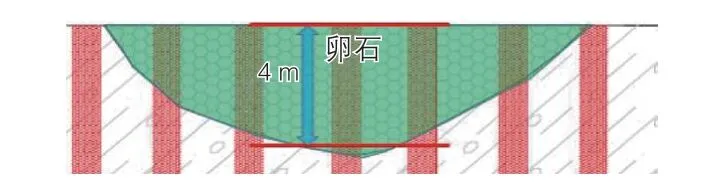

施工时应分4层进行填筑,每层1 m,碾压3~5遍,施工时砂卵石不应集中,填筑压实度不小于96%。卵石层剖面如图3所示。

图3 卵石层剖面示意

3.2 旋喷补强

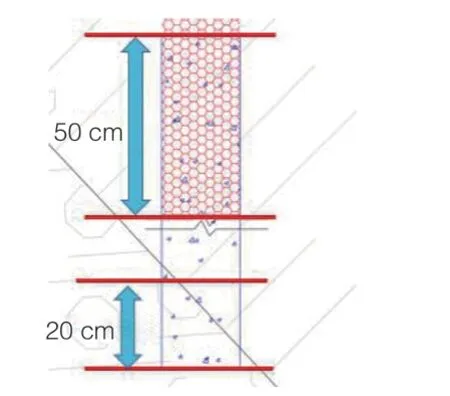

对于低于4 m就无法进尺、深度小于27.5 m的桩体地基部分,由于表面土质较为疏松,导致桩身挤密效果不明显,承载力无法满足要求,则按不成桩处理,后期对其每个桩位采用旋喷桩进行补强处理(图4),以达到设计要求。拦河闸闸室段综合判断没有入岩的振冲碎石桩,需要高压旋喷桩加密补打,高压旋喷桩入岩20 cm且不小于22 m;岸墙及翼墙段入岩20 cm且不小于15 m;灌浆范围为孔底至该部位振冲碎石桩底部以上50 cm(图5),上部钻孔用碎石填实。

图4 桩身小于4 m振冲碎石桩

图5 未入岩振冲碎石桩补强

高压旋喷桩参数为:桩径1 m,水灰比0.6∶1.0,旋喷桩凝固体28 d抗压强度≥4.5 MPa。

对于4~10 m的桩体,推断可能因为底部存在大孤石,导致无法继续进尺,后期需要通过静载检测,对于不满足设计承载力要求的桩体,则通过旋喷桩对该桩体进行补强处理。

3.3 缩小桩间距,改端承桩为摩擦桩

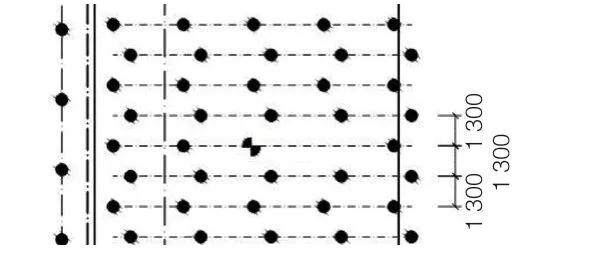

振冲器最大长度为28 m(最大成桩深度为27.5 m),局部区域基岩深度达到80 m,显然无法满足设计进入基岩的要求。对于该区域的振冲碎石桩桩体,基岩埋深较深(>28 m),振冲器无法到达基岩位置,其成桩桩身最大深度为27.5 m。同时缩小桩间距(图6),将端承桩改为摩擦桩,以使桩身承载力满足设计要求。

调整振冲碎石桩参数:桩径1 m,调整间距为最大1.5 m,最小1.3 m,桩体深度27.5 m。

图6 修改后局部桩间距示意

3.4 振冲器续振

经换填后,振冲器仍无法打入,且深度达不到设计要求的振冲碎石桩,以续振15~30 min为依据,如果经过续振后仍无进尺,则表示该区域密实度已满足要求,振冲器已无法继续施工,可直接成桩,待后期检测后再作处理。

4 振冲碎石桩复合地基承载力要求

拦河闸闸室、两岸岸墙及上游翼墙地基经振冲碎石桩处理后,要求复合地基设计承载力不小于320 kPa,设计单桩承载力不小于550 kN,复合地基压缩模量不小于25 MPa;下游两侧翼墙经振冲碎石桩处理后,要求复合地基设计承载力不小于280 kPa,设计单桩承载力不小于480 kN,复合地基压缩模量不小于20 MPa;高压旋喷桩设计承载力不小于320 kPa,设计单桩承载力不小于550 kN,复合地基压缩模量不小于25 MPa。

5 常见通病及治理

5.1 桩体密实度不够

5.1.1 原因分析

碎石料粒径不满足要求。按照设计文件要求,碎石料的粒径应保持在20~150 mm之间。但是由于石料紧张,局部碎石料取自现场河道内,对其碎石筛选没有严格控制,导致部分碎石粒径过大,造成密实度不满足要求。

1)单次填料过多,部分桩体在施工过程中单次填料过多,造成振冲密实过程不充分。

2)留振时间不够,每次填料后,应保证振冲器的留振时间,使碎石桩体充分密实,以达到密实度的要求。

5.1.2 处理措施

严格控制碎石料的粒径,对河道开采的碎石进行严格筛选,及时对损坏的网格进行维修更换,保证粒径均匀。

1)严格控制每次碎石料的加料量,严禁“多料少振”,以便碎石料充分密实。

2)每次填料后保证足够的留振时间,宜8~10 s/次。

5.2 串孔

5.2.1 原因分析

振冲器长度达到28 m,且由人工对吊车进行上下行进控制,如若控制不当,则吊绳就会过于松弛,导致振冲器倾斜,孔身偏移,从而导致串孔的发生。

5.2.2 处理措施

加强汽车吊操作人员的培训,设置观测人员对振冲器进行观察,严格控制振冲器下降速度及高度,保证整个施工时段吊绳不松弛。

6 结语

1)振冲碎石桩是复合地基基础,对桩间土不起明显的排水固结和加密作用,它是通过碎石桩对原地基土的置换,使碎石体在原地基土中起加筋作用。

2)通过对不同深度振冲碎石桩分别进行地基处理,将不同区域的地基问题进行细化,采取不同的处理措施,最终达到设计对单桩承载力及复合地基压缩模量的要求,为上部结构的施工打下坚实的基础。

3)拦河闸复合地基处理施工技术为存在大量大孤石、卵石层、溶槽、溶洞及起伏落差明显的基岩地区提供了解决方案,无论是时间上还是经济上,都避免了极大的浪费,为以后类似工程提供了一套完整的参考工法。