常压转油线设计中的注意事项

姜陆

摘 要:常压转油线是指从常压炉出口连接至常压塔入口的管系,其介质为高温原油,操作条件苛刻,其设计和安装质量直接影响整个装置的运行和最终的产品质量。从管道敷设规划、管道及管件材质的选用、管道支撑结构的设计、管道强度设计及应力核算等方面进行理论分析,结合多组现场实际案例解析常压转油线设计中遇到的问题及处理方法,并以某石化预处理装置改造项目为具体案例,介绍特殊情况下常压转油线整体的设计思路以及需要重点考虑的内容。

关 键 词:常压转油线;压降;管道热膨胀;冷紧

中图分类号:TQ 013 文献标识码: A 文章编号: 1671-0460(2020)09-2059-04

Abstract: Atmospheric transfer line is a pipe system connecting from the outlet of atmospheric furnace to the inlet of atmospheric tower. Its medium is high-temperature crude oil, and its operation conditions are harsh. Its design and installation quality directly affect the operation of the whole unit and the final product quality. In this paper, theoretical analysis was carried out from the aspects of pipeline laying planning, selection of pipe and pipe fitting materials, design of pipe support structure, pipeline strength design and stress calculation, and the problems encountered in the design of atmospheric oil transfer line were analyzed, and the treatment methods were put forward combined with several groups of practical cases. Taking a petrochemical pretreatment unit reconstruction project as a specific case, the overall design ideas of atmospheric oil transfer line under special conditions was introduced as well as the contents that need be considered emphatically.

Key words: Atmospheric transfer line; Pressure drop ; Thermal expansion of pipeline; Cold tight

常壓转油线是指从常压加热炉(下文简称常压炉)出口连接至常压蒸馏塔(下文简称常压塔)入口输送工艺物料的管系,由始端炉管、过渡段、分支段及主管段组成。常压转油线工况较为严苛,一般操作温度在380 ℃,操作压力在0.35 MPa,介质为经常压炉加热后的高温原油,其中常含有饱和液滴,在压降较大时容易产生气泡甚至气柱,介质整体呈两相流状态。在常压蒸馏装置的管道安装中,常压转油线是极其重要的管系,其设计和安装质量直接影响整个装置的运行和最终的产品质量。下面以扬州石化预处理装置改造项目及温州常压转油线改造项目为例,分析常压转油线的整体设计思路,包括管道的敷设、管道材质的选用、结构支撑、强度及应力核算等需要重点考虑的内容。

1 管道设计

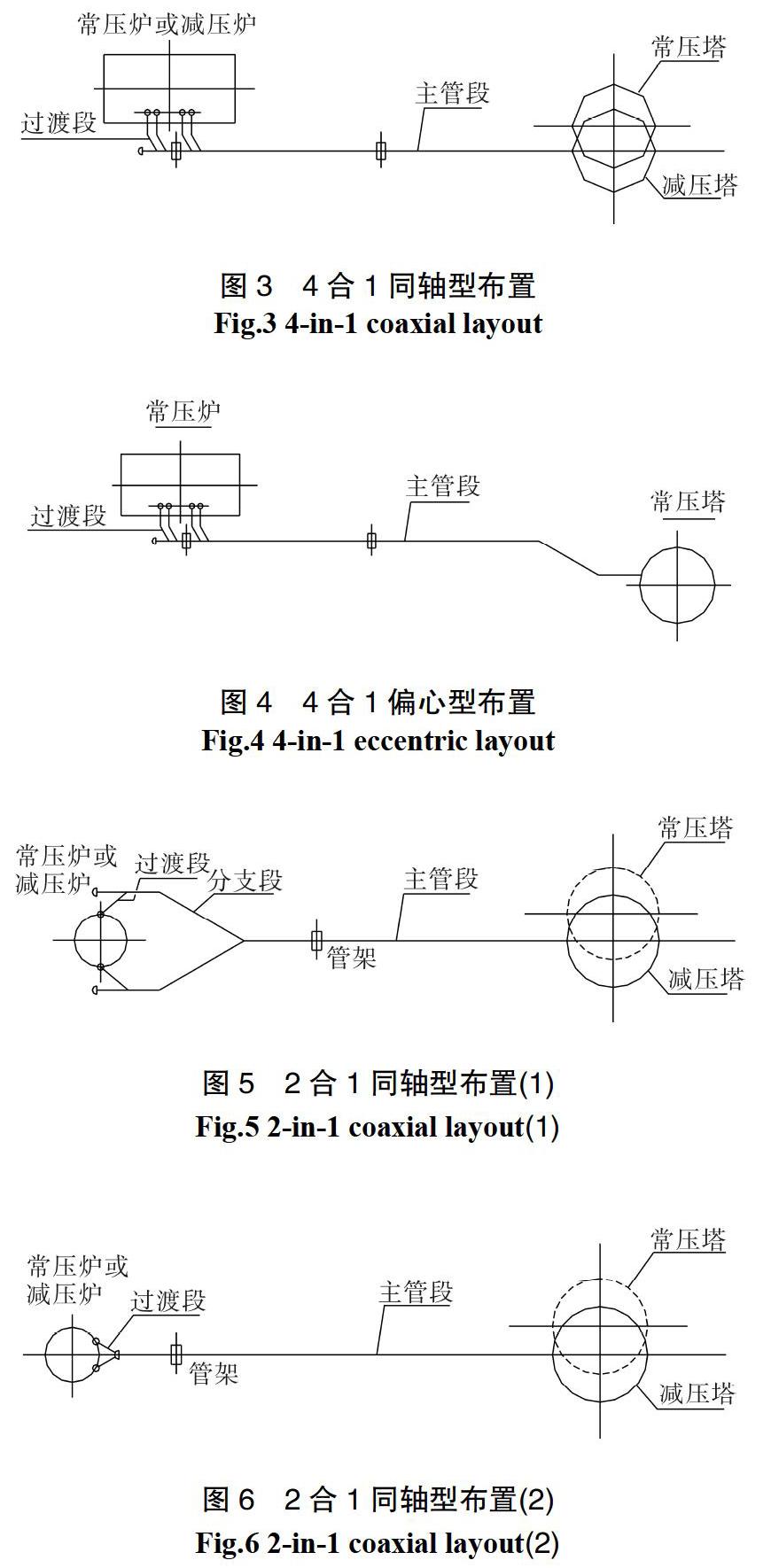

常压转油线自炉管出口至常压塔入口各段常见的管道敷设有如下几种类型[1],如图1至图6所示[2]。

对上述各类型管道敷设方式进行总结,其共同点如下:

1)加热炉出口嘴子在加热炉两侧对称(有可能非对称)布置时,过渡段宜45°顺介质流向方向插入分支段。

2)分支段对称布置时,分支段接入主管段处应设计成特殊Y型三通结构。

3)加热炉出口嘴子在加热炉一侧平行布置时,无分支段,过渡段应水平45°或空间45°插入主管段。

4)从设备平面布置的角度,尽量将常压炉、常压转油线、常压塔同轴布置(或尽量减少偏心),以减少主管段可能的压力降。

5)上述要求是因为常压转油线介质为高温原油(饱和液相),原油在常压转油线中产生压降后,原油中饱和的油气会释放出来,在介质中形成气泡甚至气柱。气泡在弯头处等压降大的位置产生,随着液流对弯头产生冲击,与“汽蚀”工况下气泡冲击叶片是相同的原理,长期的冲击对弯头会造成不利影响,甚至造成弯头处破裂。气泡气柱会导致“气锤”的产生,导致管道振动。常压转油线多布置在高处,10~15 m或更高的位置,在这个高度上若发生管道振动及传导,无论对管道、设备还是支架都是不利的。《常压和减压转油线管道设计技术规定》(以下简称《技术规定》)5.2.9中规定“非对称布置过渡管段时,在主管段内壁介质冲刷处应设防冲挡板”即是从这方面考虑。可按经验,在不限于上述位置,在其他冲刷明显处,例如弯头处,设置防冲挡板。

常压转油线过渡段自常压炉出口接出,在攀升到足够的高度后,斜插入分支段或主管段,而后保持步步低去常压塔入口管口,即使在常压塔生产过程中塔体受热膨胀导致塔入口提高的情况下,主管段依然应保持一定的坡度。《技术规定》中5.2.3规定“常压转油线主管段应有3‰的坡度坡向常压塔”,本条是为了使炉体加热后的液相原油能顺流进塔,避免回流的同时减少压降。虽然实际上很多工程现场并未按此条规定执行,将常压转油线步步高布置并运行良好,但此处除非经过工艺详细稳妥的论证,证明管道可以采用步步高的形式配管,否则强烈建议按照《技术规定》中要求执行。

靖江石化常压装置,其常压转油线从常压炉至常压塔按照步步高敷设,如图7所示。分析其原因,一是其管径-液体流速-压降体系核算后,不会形成气泡或气柱,二是管道口径足够大,即使产生了气泡,也不至于产生气柱。

另一个极端案,例如扬州石化原40 万t/a预处理装置中,常压转油线自常压炉出口先降至泵区管廊上,敷设至塔附近时,再步步高去塔入口,形成了一个大U型,如图8所示。虽然目前运行良好,但此种配管型式存在较大隐患,即使生产过程中能保证不会气柱,但在开、停工、试运行或运行不稳定期间,有形成气柱的风险,对装置运行存在较大安全隐患,在后续改造中,对此处常压转油线布置方案重新进行了设计。

常压转油线进入塔入口时,可采用中心进入或切线进入的方式。虽然《技术规定》5.2.2中规定“常压转油线主管段与常压塔嘴子应呈切向入口方式”,但考虑到常压转油线为带压进塔,切向进塔对塔壁也是一种冲刷,长期运行对塔壁的侵蚀太过严重,且现在都采用在塔口内部设置分配器的形式,对进塔油气进行导流,运行效果良好,所以常压转油线也可以采用轴向进塔的方式。

常压转油线进塔入口处宜采用直接对焊的方式,此处主要是考虑不需要经常拆卸,且法兰连接有泄漏的风险。

2 材料设计

如前文所言,常压转油线工况较为严苛,操作温度一般在350 ~380 ℃,操作压力在0.35 ~0.5 Mpa,油品中某些成分处于饱和状态的高温原油,并且常会有相当的腐蚀性。随着介温度、压力及其腐蚀性的增高,管道方面的选材由20# GB/T8163、20# GB9948、15CrMoG GB5310及带内衬里的管道,不断上升。具体的选材可依据《技术规定》第6条的规定及SH/T3059的相关规定选取[3]。为减轻常压转油线的重量,保温材料应选用密度较小并耐高温的材料。

3 支撑设计

常压转油线虽然一般口径较大,管道的刚度足以使其经历较大跨距,但为避免其始、末端设备管口和管道承担过多重力载荷,在常压转油线主管段适当位置应设施支撑。考虑到常压转油线的管道热膨胀较大,此支撑宜设置为柔性支撑,并在结构支撑顶部设置弹簧支座;若采用了刚性支撑,需要在管托与刚性支撑的接触面选择设滚动支座或采用摩擦系数<0.1的垫板,常用材料如聚四氟乙烯垫板、抛光后的不锈钢板或滚轮。

4 强度设计和应力分析

常压转油线作为大口径管道,支撑点又较少,有必要对其各管段壁厚进行理论计算。直管段的壁厚应按SH3059中第7.2节进行计算,并应符合下列要求[4]:复合管的复层不计算在管子理论计算壁厚内[5];腐蚀余量根据腐蚀环境情况可取1.6~3.2 mm,复合管腐蚀余量取为零[6];考虑制造偏差和腐蚀余量等因素后,管子的选用壁厚应就近上靠到公称壁厚。

常压转油线的应力计算可以使用CAESAR软件。因配管的特殊性,常压转油线主管段基本是直接进塔或者尽量少拐弯进塔,管道柔性非常小,基本不能吸收热膨胀。常压转油线的应力膨胀大多数是由加热炉管来吸收。管道应力分析时,介质密度按气液两相混合时考虑。有复合层存在的情况,因复合层较薄,且与基层紧密貼合,跟随基层进行热膨胀,并不体现自身的热膨胀性能,故许用应力按基层材料选用[7]。

常压转油线的冷紧管系冷紧口宜取在塔嘴子附近。冷紧比值宜取0.6 [8]。管系冷紧后,炉管出口处位移值不宜大于100 mm。

5 具体案例中的常压转油线

以某石化常压装置项目中常压转油线改造为例,具体布置形式如图9所示 [9]。

装置原有生产能力为40 万t·a-1,本次的改扩建后,装置处理能力提升,常压转油线要扩径。原有的布置形式为竖直U型,为避免产生气柱,保证安全生产,本次设计不采用此配管形式。因项目要求及现场的设备平面布置情况,常压炉出口与塔入口不处在同一轴线(偏心布置也不能实现),故常压转油线的敷设不能采用前述的6种模型。经多种方案比对,兼顾管线的应力及支撑等因素,最终选择将管道布置在管廊上方,利用原管廊柱新设计管道支架予以支撑,管道配管中采用π型弯吸收热胀,在弯头处内管设置防冲挡板以减少对管道的冲刷。

6 结束语

本文简要分析了常压转油线的重要性、在设计中需要重点考虑的地方、可能遇到的问题及解决的思路和方法。在学习并执行《常压和减压转油线管道设计技术规定》的过程中,也根据现场实际情况及生产经验,对其中一些新情况、新问题提出了新的处理方法。最后针对非典型案例提出了新的管道布置方案,这对其他常压转油线的设计有一定的借鉴意义。

参考文献:

[1]彭文强. 常减压装置中加热炉布置及管道设计分析[J]. 山东化工,2019,48 (15):157-159.

[2]都基环,宫雪. 常减压蒸馏装置转油线管道设计[J]. 化学工业与工程技术,2010,31(1):58-60.

[3]于晓鹏. 常压炉炉管及转油线的腐蚀[J]. 石油化工设备技术,2006,27(1):23-25.

[4]李建明. 化工设计中管道应力分析的必要性[J].化工设计通讯,2019,45(2):87.

[5]尹继杰. 常压炉转油线设计应力分析[J].炼油设计, 2002,32(1):35-38.

[6]康福娜,雍婷婷,许莉晓. 常压、减压转油线应力分析输入方法[J].化工管理,2014(27):184.

[7]杨青. 大型常减压装置转油线管道柔性设计初探[J]. 云南化工,2020,47(6):122-123.

[8]杨帆,孙浩,何孟夫,等. 不同冷紧比对管道的影响特性分析[J].化工设备与管道. 2018,55(3):65-68.

[9]SH 3012—2011,石油化工金属管道布置设计规范[S].