飞机总装脉动生产线数字化仿真与优化关键技术

(南京理工大学工程训练中心,南京 210094)

飞机总装配过程是飞机制造的最后一个环节,其装配质量、装配速度会直接影响产品的性能与交付周期。目前基于精益思想的飞机总装脉动生产线已成为飞机总装配过程的主要形式,飞机总装脉动生产线是借鉴汽车生产过程中高效的流水线作业方式,根据装配工艺进行站位划分,使飞机以固有的脉动生产节拍在各个站位之间进行移动,操作人员在固定区域进行装配作业,装配机型有多品种小批量的特点,因此,飞机总装脉动生产线作为一种基于精益思想的新型装配生产模式,具有装配生产线分工明确细致、工艺流程清晰、生产效率高、适合多品种小批量生产的特点,脉动式的总装配模式在我国航空制造企业中已成为一种新的趋势[1–3]。

飞机总装配过程具有装配工艺复杂、生产控制复杂、装配要求高等特点,因此飞机总装脉动生产线在工作过程中影响因素众多、协调关系复杂、制造任务紧耦合,采用传统的制造系统规划与分析方法很难达到精确建模与分析的要求。以上问题成为制约我国飞机总装脉动生产线规划、评估、分析的瓶颈之一,进而影响到我国飞机总装脉动生产线快速响应制造能力的不断提升。

在飞机总装脉动生产线规划与数字化建设过程中,如何对这一复杂制造系统做到全面、准确规划、评估和分析,必须能够对飞机总装脉动生产线进行工艺流程再造,充分优化指令信息,通过对生产线的建模仿真与优化实现装配过程智能化脉动。

本文结合某型号飞机总装脉动生产线建设项目实践经验,开展飞机总装脉动生产线规划和数字化设计与优化方法关键技术的研究。

飞机总装脉动生产线规划

飞机总装脉动生产线规划与数字化建设内容主要包括价值流图分析、工艺流程优化、厂房改造、工装配置、工具管理、物料配送管理、人员调整、信息化建设等,如图1所示,要设计形成一条完整、合理的飞机总装脉动生产线,需要对企业的价值流图和工艺流程进行准确理解,并在此基础上完成工艺规划、数字化建模等工作,其详细内容包括以下几方面。

第1步:对企业价值流图进行分析,明确企业实施脉动装配线的价值与意义。传统的装配模式装配周期过长,很大程度上制约着生产效率的提升,生产管理模式相对落后,信息化应用亟需推广。随着数字化、信息化技术的发展,要求实现批生产和保障产品装配工艺的可靠性,提高产品质量,改进公司的生产管理模式,因此需在各类飞机产品上广泛应用脉动式装配生产线。通过对生产线的合理规划和重新配置、优化产品生产工艺过程,提高产品产能,为产品的高效、高质生产提供能力上的保证。

第2步:进行工艺流程再造,包括装配线的生产纲领、空间布局、生产线的工艺流程等,在此过程中,需要进行工序的标准作业指定,实现指令信息优化。

在正式的生产线实施过程中,将利用自动化分析软件进行生产线平衡,通过采用DELMIA 软件的模块ALB进行生产线平衡测试,可以判定生产线布局设置是否合理,找出脉动生产线的瓶颈站位中的瓶颈工序,便于后续有针对性的进行生产线工艺优化工作。

第3步:对所有工序制定标准作业方案,对指令进行重新编制,目前用于计算周期的指令是原生产状态的文件,在工艺流程优化中,所有指令都需要重新编制,新编指令在编制时应注意前后工序衔接,对于不合适的情况应重新调配,并根据需要合并或分解,应达到当日指令能当日完成的目标。

第4步:工作地可视化。通过整合现有总装车间的MES系统、终端看板等可视化设施,实现脉动生产线作业指导的可视化。通过对现场制造信息的采集与分析,实现制造、装配资源的实时监控。

第5步:配套完全,主要包括工装工具的配套。为了缩短飞机生产周期,提高生产效率,适应同型号飞机的不同组件或同类型飞机的对应组件的装配要求,飞机总装脉动生产线的工艺装备要求具备柔性化、数字化、模块化和自动化的特点[4]。

第6步:物流配送管理。为了降低成本,保证总装生产作业按照脉动节拍要求平稳进行,需要提升脉动生产线物流运作效率,实现物料配送的精准化、高效化和柔性化[5]。在实际生产线规划过程中,为提高脉动生产线的执行效率,零件、标准件应由专人或自动化AGV 小车进行配送,应增加生产准备工(简称:生准工),专门负责装机零件及工装的准备,配合AGV 小车实现零件、部件、成附件的装前配送。通过物料自动化装前配送可以大大节省装配作业工人领料时间,有效提高工人的工作效率。通过对产品的物料信息、产品零部件质量追溯;通过提高产品零部件的物料信息和质量信息的可视化,可以为产品的质量追溯提供有力保障。为实现飞机总装脉动生产线物流配送的智能化,在后续生产线优化过程中,要运用人工智能算法和仿真优化技术制定最优物流规划方案,按照配套清单将物料自动分拣、自动配送到指定工位,实现按站位的物料精准配送[6]。

图1 飞机总装脉动生产线规划建设流程Fig.1 Planning and construction process of aircraft assembly pulsation line

数字化设计与优化关键技术

飞机总装脉动生产线规划建设中生产线数字化设计与优化是重难点之一。飞机总装脉动生产线数字化设计与优化包括工艺流程的优化、生产线建模仿真、装配过程仿真等关键技术。在飞机总装脉动生产线的数字化设计与优化过程中,需要基于总装脉动生产线的节拍和站位规划要求进行装配工艺流程的优化,以满足装配过程的脉动节拍要求。工艺流程优化后,通过数字化建模技术对系统中的产品、资源、工艺等数据进行建模,通过模拟仿真生产线装配全过程,实现包括生产线层、站位层、部位层、工序层的建模和仿真,并实现工艺流程的再优化、生产线平衡和生产节拍控制,输出装配工艺文件。

1 工艺流程优化

工艺流程优化内容包括装配线的生产纲领制定、生产线的工艺流程制定等,在此过程中,需要进行工序的标准作业制定,实现指令信息优化,主要包括以下内容:

(1)完善指令工种和工作部位,最大限度开展并行工作;(2)增加工时和人数信息,人数与工时应匹配,以便于工序合理化调配;(3)根据初步方案设定的站位计划,将指令细化到各站位的工作中,同时应将可以机外安装的工序放在馈送生产线上完成。

在实际应用过程中,需使用DELMIA 等软件开展数字化装配工艺设计,其主要工作包括项目PPR结构树构建和子节点建立以及工艺规划等,如图2所示,其过程的具体操作为静态干涉与机构运动干涉检查→IMBOM 构建(工艺分离面划分)→工艺分析/工艺设计信息添加→AO项目建立及零件划分→装配仿真验证→装配顺序查看及优化。

2 生产线建模与仿真优化

飞机总装脉动生产线建模与仿真优化包括生产线仿真、装配路径验证、人体姿势分析等内容。以DELMIA V6 软件为例,进行飞机总装脉动生产线仿真优化,如图3所示,将DELMIA V6 软件中的制造规划与人机工程两大模块应用于飞机总装脉动生产线建模与仿真优化。

在DELMIA V6 软件中的建模输入数据包括产品数据、资源数据、工艺数据3 大类,具体包括以下内容。

(1)产品数据包含产品数模和产品装配连接信息的模型等,用于装配仿真的产品模型应经过静态干涉分析,产品模型应按1∶1 建立,模型空间位置由坐标系定位。(2)资源数据包含工装、工具、设备、厂房、工人等模型。工艺规划阶段尚无专用工装、工具、设备等的数模,可在详细工艺设计和工艺仿真过程中逐步添加完善。通用工装、工具、设备以及人体模型等可在前期建立对应资源库,使用时从中调取。用于装配仿真的资源模型应经过静态干涉分析,用于装配现场的装配仿真应尽可能导入所有资源模型,以保证仿真结果的真实性。工艺装备的模型应统一在产品坐标系下建立,有运动机构的元件应建立其运动约束。(3)工艺数据包含工艺指令等模型,应保证脉动生产线站位之间没有前置任务关系(可以各站位独立完成同一天的内容),部位之间原则上也没有前置任务关系(各部位独立完成)。

为了能够对飞机总装脉动生产线的各层级进行精确建模和分析,在建模过程中,采用多层级建模方法,主要包括生产线层、站位层、部位层、工序层的建模和仿真。生产线仿真与优化主要解决装配线平衡问题,优化实现装配线脉动节拍控制。装配仿真与优化主要是从装配顺序、装配路径及人机工程3个方面结合产品、资源的设计数模对装配工艺设计的结果进行验证和优化。仿真与优化的仿真结果包括输出IMBOM 结构、输出指令性装配顺序图、输出部件/段件/组合件装配工艺设计信息、输出装配网络图、输出装配作业指导书等。

图2 数字化装配工艺设计流程Fig.2 Digital assembly process design flow

3 关键技术应用

利用工艺流程优化和生产线建模与仿真优化两大关键技术实现飞机总装脉动生产线数字化设计与优化的主要步骤包括空间布局规划、工艺指令优化与脉动节拍确定、生产线系统建模、生产线仿真优化与装配工艺指令再优化、装配仿真优化5大步骤。

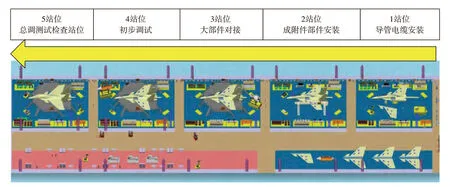

(1)空间布局规划。图4所示为某型号飞机规划后的总装脉动生产线站位布局图,该型号飞机总装脉动生产线初步规划由5大站位组成,并将飞机分为11 大部位和9大系统。5大站位分别为导管电缆安装站位、成附件部件安装站位、大部件对接站位、初步调试站位和总调测试检查站位。完整的飞机总装脉动生产线包括主移动生产线区域、馈送生产线区域、工装设备区域、零部件和成附件摆放区域。主移动生产线区域,起点为上述区域的最右端,分5站位向总装厂左端移动,在第5站位完工后,直接出厂交付试飞站。馈送生产线放置在飞机生产线的一侧,其布置应根据生产线的需求安排,以便在合适的时间提供支持,主要包含机翼准备、发动机、座椅、舱盖等工作区域;工装设备区域和零部件、成附件摆放区域,不设定单独的区域,每个站位的两侧可根据需要进行定置,零部件、成附件必须设置摆放架,禁止地面摆放,工装摆放区域应在站位附近定置,减少操作人员无效移动时间。

(2)工艺指令优化与节拍确定。以飞机的全机3D 模型为样本,利用DELMIA 软件开展数字化装配工艺设计,采用如图2所示的工艺定义方法,实现将EBOM 转换为ABOM。根据该型号飞机总装配三级网络图,将产品3D 数模导入至DELMIA V6软件Process Definition 模块,制定出5个站位的工艺流程图,然后再根据各系统的指令详细信息资料,形成完整的流程图,初步规整出流程装配顺序,并将一些可以提前完成的工序提取出来,在另外的区域建立馈送生产线,然后整体进入生产线。通过流程图表的绘制,初步得出每个站位的基本工作时间约为8.5d,将生产线移动时间和一些不可预知的因素(如排故、缺件等)耗费时间计入,暂定为0.5d,初期将每个站位的理论节拍时间为9d。

图3 DELMIA V6功能模块Fig.3 DELMIA V6 functional module

图4 某型号飞机总装脉动生产线站位布局图Fig.4 Layout of a type of aircraft assembly pulsation line

在指令信息优化过程中,需要进一步确定哪些工序是关键工序。将各站位的工序进行优化后,获取如图5所示的所有站位所有工序的指令表,指令表中具体数字含义如图5(a)所示。

(3)生产线系统建模。生产线系统建模具体过程包括数据采集、导入资源、关联定义和多层次模型实现。建模采集的数据包括产品数据、车间布局数据、工艺数据、物流数据、设备数据等。导入的资源包括产品模型、辅助模型(Labor、Buffer、AGV等)和资源制造模型。

关联定义是指5个站位定义装配过程,定义系统组成和操作过程如图6所示。在每个站位系统中定义11个部位,在每个部位系统中定义操作(Operation),Operation 中的时间逻辑关系用甘特图,实现如图7所示。全部定义完成后就可以实现生产线层、站位层、部位层、工序层的多层次模型,如图8所示。

图5 指令信息优化示例Fig.5 Command information optimization example

图6 模型关联定义Fig.6 Association definition of model

图7 飞机总装脉动生产线甘特图Fig.7 Gantt chart of aircraft assembly pulsation line

图8 飞机总装脉动生产线多层次模型Fig.8 Multi-level model of aircraft assembly pulsation line

(4)生产线仿真优化与装配工艺指令再优化。建模完成后实现飞机总装脉动生产线的仿真与每个站位装配过程的仿真,实现生产线平衡分析、生产节拍优化、工序时间的分析和优化、装配姿势分析等优化目标,进一步合理优化每个站位每道工序需要的工时,优化人力资源分配和生产进度节拍,从而达到工艺流程再优化和脉动节拍控制的目标[8–10]。

采用DELMIA V6 中的自动分析模块ALB进行生产线平衡测试,生产线平衡即在可用的工作时间内有效分配工作数量和种类,避免过度或不充分地利用资源,通过测试可以判定生产线站位与工序设置是否合理,找出脉动生产线的瓶颈部位,便于后续有针对性地进行生产线优化工作。为实现生产线资源的工作负载平衡,找出瓶颈资源实现资源工作负载的优化(图9)。图10为进行生产线平衡的过程,通过找出脉动生产线的瓶颈站位,实现生产线的平衡,并控制生产线的脉动节拍。

(5)装配仿真优化。装配仿真优化主要是从装配顺序、装配路径及人机工程3个方面结合产品、资源的设计数模对装配工艺设计的结果进行验证和优化,如图11所示,可以实现装配干涉分析与人体姿势分析,并输出装配作业指导书等工艺文件。

图9 资源工作负载平衡Fig.9 Resource workload balancing

图10 生产线平衡Fig.10 Line balance

图11 DELMIA V6装配仿真Fig.11 Assembly simulation of DELMIA V6

结论

本文从飞机总装脉动生产线的特点出发,详细阐述了飞机总装脉动生产线规划的详细过程,论述了飞机总装脉动生产线数字化建设中的工艺流程优化和生产线建模与仿真优化两大关键技术。飞机总装脉动生产线建设是一个复杂系统工程,在规划与构建过程中需要参考数字化生产线的实施方法。因此,数字化生产线构建是未来飞机总装脉动生产线新的研究方向。