基于室内GPS的AGV导航技术研究及应用*

(航空工业沈阳飞机工业(集团)有限公司,沈阳 110850)

近年来我国航空产业发展迅速,新机型研制周期越来越短,军民各型飞机的生产订单快速增长,产品需求日趋多样化,传统的固定站位生产模式存在装配效率低、生产现场混乱、质量难保证、生产准备周期长、占地面积大等问题,已不适应新机型的研制需求,国内外各主机厂大力发展柔性生产线技术,以此提高了装配效率和质量稳定性,缩短飞机研制周期。脉动生产模式相对于连续移动生产模式具有生产柔性更高、产线运行更平稳、任务划分更合理等优势,在飞机制造领域得到较好应用。AGV 作为脉动生产线重要的运输设备,能够应对多变的生产需求和复杂的生产环境,适应飞机多品种、变批量和差异化生产特点,可有效提高脉动生产线的物流运输效率。

AGV自动导引车以其高效、稳定、安全的优点,便于与车间MES 等总控系统集成,在汽车、航空航天、船舶重工,货运码头等诸多工业领域得到了广泛应用,直接影响企业物流成本与核心竞争力,具有非常重要的现实意义。AGV 具有多种导引方式,主要分为磁导航、惯性导航、激光导航、视觉导航和室内GPS(Indoor Global Position System)导航等,每种方式都有各自的优点和局限性。磁性导航分为磁条和磁钉两种形式,其中磁条导航技术[1]出现较早,预先在地面上铺设金属丝或磁性材料,技术成熟度高、成本相对较低,但路径固定,不便于线路扩展,且易于损坏;磁钉导航[2]在地面以下安装磁钉,磁钉采用矩阵布置方式,运输路径易于扩展,寿命长,适用于环境恶劣场合,典型案例如上海洋山保税港四期自动化码头将智能化无人运输码头,但磁钉安装成本高。惯性导航[3–4]技术利用加速度计和陀螺仪,使用方法简便,不易受环境影响,短时导航精度高,但受加速度计和陀螺仪偏移以及积分运算累积误差影响,长距长航时导航精度低,一般与其他导航方式联合使用。激光导航技术分为有反模式和无反模式,其中有反模式的反光标识一般为白色圆柱形,结合激光发射器进行定位;而无反模式[5–6]通过激光雷达扫描环境几何特征。激光导航具有较高的定位精度,运输路线柔性可调,适用复杂路径运输,但成本较高。视觉导航[7–8]一般在地面上粘贴色带或二维码,视觉传感器采集数字图像,通过车载计算机的图像处理进而实现路径识别,具有路径设置简单、灵活,路径变更成本低,不易受电磁干扰等优点,但标识易于损坏,日常维护成本高。飞机装配现场以室内GPS为代表的大尺寸测量技术获得了较好应用,室内GPS能同时跟踪多个目标,测量范围扩展性好,蒋倩等[9]对基于室内GPS的AGV 导航进行了初步探讨。

针对飞机脉动生产线物流运输需求,本文开展基于室内GPS的AGV导航技术研究,以此适应飞机装配现场复杂环境,提高导航精度和效率,满足飞机多品种、变批量和差异化运输需求,促进生产线效率提升,增强飞机快速研制能力与核心竞争力。

定位导航技术

室内GPS具有大尺寸、多任务、实时高精度、快速测量的优点,可同时跟踪多个测量目标,适合为AGV提供精确引导信息。考虑到飞机脉动生产线现场的复杂环境,通过AGV 与室内GPS 测量技术集成,使AGV可以在厂房车间内准确定位,沿预先规划的路径准确行走,实现飞机部件的自动精确引导运输。

1 导航测量场

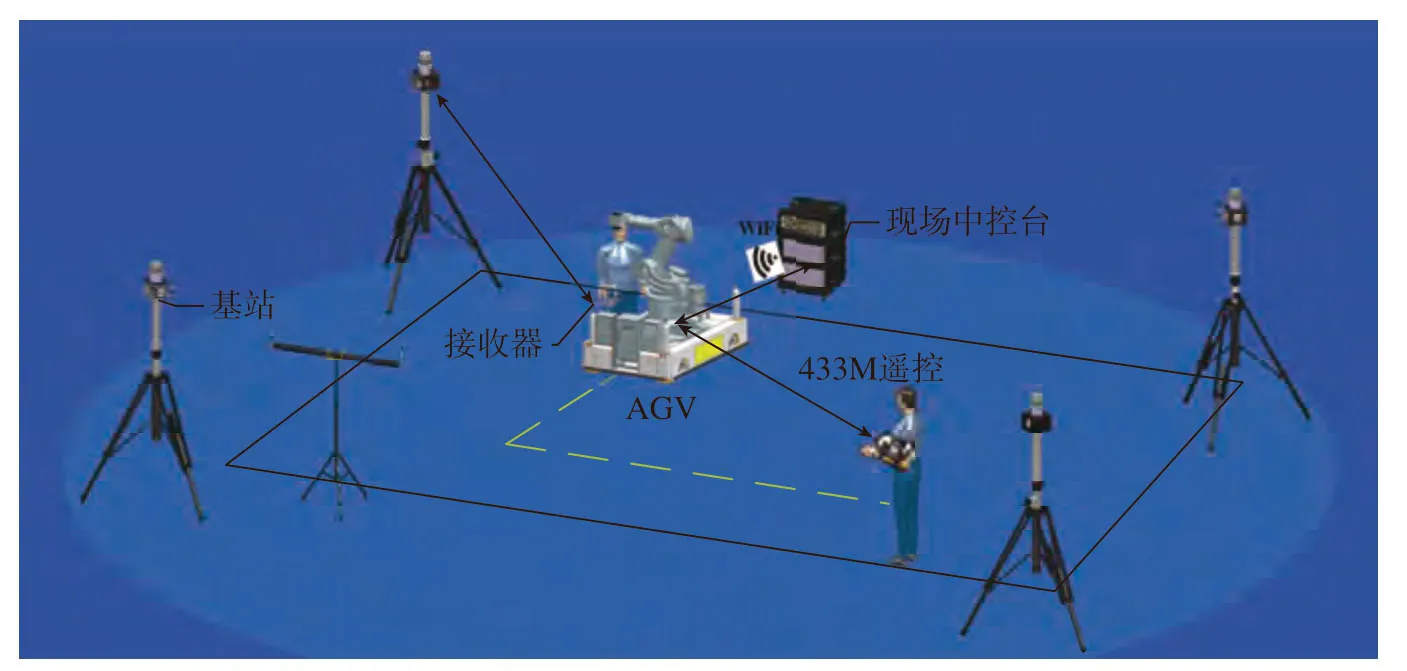

自主导航系统中,现场中控台(主控单元)接收生产线管控系统的任务信息,启动AGV系统下发运输路径及目的地位置,接收室内GPS测量数据,通过姿态解算确定AGV车体实时位姿数据,并将实时定位信息发送给AGV 控制器用于运动闭环控制,实现AGV的自主精确导航,如图1所示。构建室内GPS导航测量控制场,包括室内GPS基站布局优化和整场联合标定。

室内GPS基站布局优化。根据生产线工艺布局以及物流运输需求,综合考虑测量精度与成本,采用高低搭配、疏密结合的方式,确定室内GPS基站数量和站位布局,如转弯位置易遮挡、接泊区精度要求高等,宜采用基站密集布置方式,其他开敞性好的长距离运输区域采用稀疏布置。结合生产线布局数字化模型,在虚拟环境下(如CATIA/DELMIA)以上述原则为基础初步确定基站布局,然后通过可测量性分析,检验导航路径及接泊位置是否存在遮挡及测量不便等问题,进而调整室内GPS站位布局,经多次迭代优化,确定最优的室内GPS基站布局方案。

图1 室内GPS的导航测量场Fig.1 Navigation field of indoor GPS

室内GPS基站布局确定后,对整体测量场进行联合标定,主要分为运输中途区和接驳区。运输中途区采用标准长度尺进行标定。与其他测量设备不同,室内GPS 采用三角定位原理通过激光平面扫描确定角度,无法精确约束系统坐标系尺度。为此,引入一维基准尺构成定长尺度约束,工作空间内基准尺不同方向布置进行标定,可有效提高坐标系尺度约束精度及发射站全局定向精度,进而提高导航坐标测量精度。接泊区定位精度比运输中途区高,与装配生产线尺度相比基准尺长度小,对提高标定时精度作用有限。所以,利用激光跟踪仪测距精度高的优点,基于USMN(Unified Spatial Metrology Network)技术[10–11]建立一个基于冗余长度约束的精度控制场,以单台激光跟踪仪通过空间多个站位获取对全局控制点的冗余高精度长度约束,采用多站位闭合测量,通过不同权重分配,经加权平差优化处理,有效提高导航系统标定精度,进而保证接泊区AGV 定位精度。

2 车体姿态监测

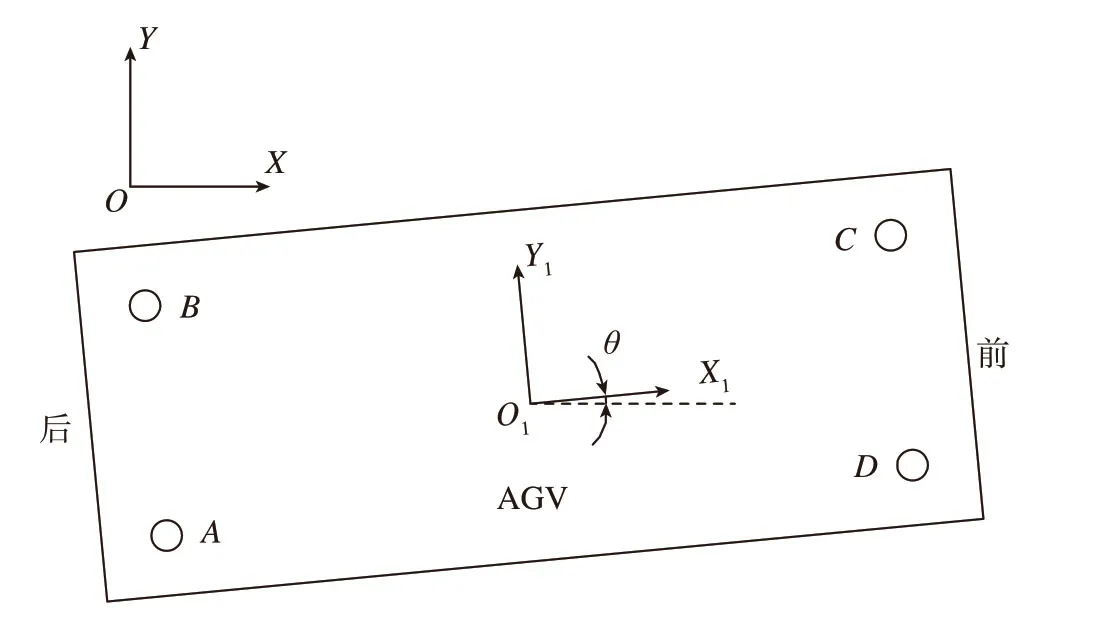

室内GPS属于三维测量,AGV在厂房地面运动,为降低导航计算时间,提高系统响应时效,AGV导航可简化为刚体平面运动问题,如图2所示。AGV 车体自身坐标系为O1X1Y1(位于车体中心),规定O1X1轴正方向为车头指向,车头宽度方向为O1Y1轴,厂房坐标系为OXY。车体运动具有3个自由度,分别为沿OX、OY轴的平动a、b,垂直地面的转动θ,所以AGV 在厂房内的位姿描述可表达为P(θ,a,b)。

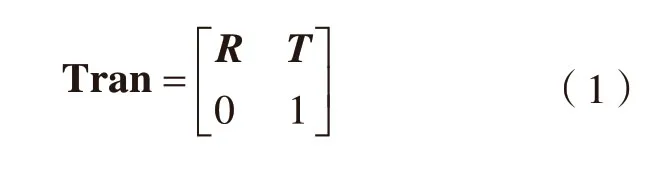

描述刚体平面位姿的齐次变换矩阵:

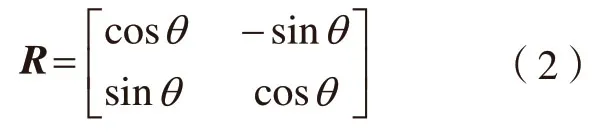

其中,R为旋转变换矩阵,采用欧拉角方法表示为:

T为平移转换矩阵,表示为:

所以:

式(4)中含3个独立元素,欲解式(4)需要2点坐标,为减少测量误差影响,一般测量点数大于2,利用最小二乘法求解。图2中A、B、C、D为室内GPS 接收器放置点,其在O1X1Y1坐标系下有(x1A,y1A)、(x1B,y1B)、(x1C,y1C)、(x1D,y1D),均为已知值,通过室内GPS 测量出上述2点以上,求解AGV 在厂房内位姿P(θ,a,b)。

3 AGV位姿控制

根据AGV 运动轨迹规划,将运动轨迹划分为直线段、转弯段和接驳区。首先对各路径进行离散化处理,且为提高控制器运算效率,采用直线插补运动控制方式。考虑到直线段导航对路径偏差要求不高,离散点采用稀疏方式;转弯段适当增加点密度提高路径准确性;接泊区定位精度要求高,同时为避免车体惯性引起的位置超调,加密点布置,并降低AGV 运输速度,通过多次校正提高车体定位精度。

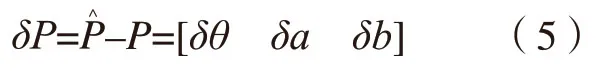

导航过程中,车体的位姿误差是实际位姿与理论位姿间的偏差,如式(5)所示:

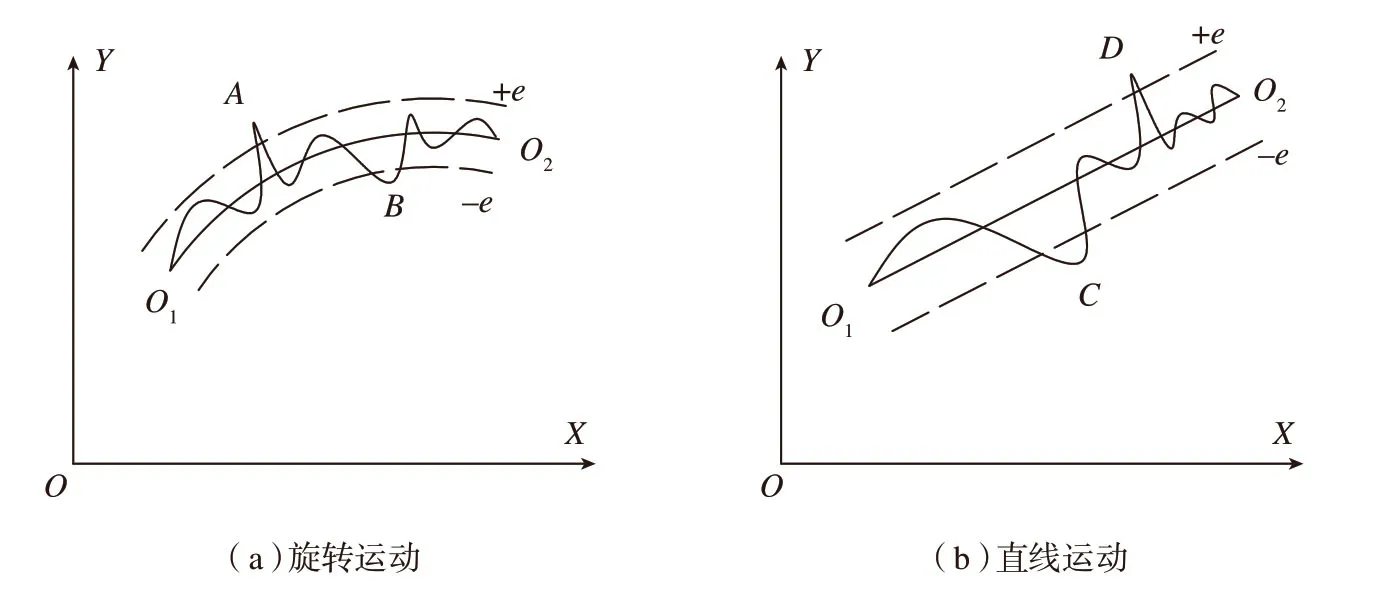

为降低运动控制难度,AGV 平面运动的3个运动偏差分可解为两步完成,包括绕Z轴旋转平面内的直线平移,AGV 动态引导的原理如图3所示。

图2 AGV位姿定义Fig.2 Definition of position and orientation for AGV

图3 AGV动态引导路径修正Fig.3 Dynamic corrected route guidance for AGV

绕Z轴的旋转θ,如图3(a)所示,AGV 任意点运动路径为圆弧,根据工艺要求设定位置误差±e,姿态调整过程中,当发生超差(如A、B两点),控制系统向数控系统发布指令,将路径修正至正确位置。平面内的直线运动,如图3(b)所示,根据工艺要求设定位置误差±e,姿态调整过程中,当发生超差(如C、D两点),控制系统向数控系统发布指令,将路径修正至正确位置。

由于AGV 各自由度具有独立性,通过分解生成旋转和直线的运动分量,生成各自轴控数据,并进行相加处理,最终生成控制实际的轴控数据,下发AGV 数控系统执行。

工艺验证与工程应用

1 工艺验证

模拟实际脉动生产线运作模式,搭建了工艺验证平台,导航测量场采用天津大学开发的室内GPS设备,AGV车辆调度接受车间MES系统管理,现场中控台通过工业以太网接受物流运输任务。AGV 车体参数4010mm×1810mm×675mm,采 用Mecanum 全向轮结构设计,四轴均为独立伺服电机驱动,在平面内具有前后移动、左右移动和原地回转3个独立运动,适合复杂、紧凑的工作环境。室内GPS基站数量8个,接收器6个。现场中控台通过OPC 与室内GPS和AGV进行实时通信。

如图4所示,工艺验证环境20m×10m,模拟直线段、转弯段和接泊区导航定位工艺需求。首先构建覆盖工艺测试区域的室内GPS导航测量控制场,按室内GPS基站布局优化设计方案,采用8 基站布局安放基站,并进行标定,确定导航控制场坐标系和工作坐标系之间的匹配关系,为AGV的准确定位、沿规划路径准确运输、精确泊车等奠定基础。

理论上放置2个接收器即可实现AGV的自主导航,但考虑飞机脉动生产线上载运零部件一般较大,容易发生光路遮挡,而且单个接收器有效角度约90°,转弯处需多个基站接续测量,所以在AGV 上设置6个室内GPS 接收器,可保证导航过程中有效测量数据不少于2个,接收器接受基站的定位信息,实时解算AGV的位置及姿态,为AGV 提供基础导航支持和闭环控制手段,实现直线段、转弯段的路径控制和接泊区精定位控制。

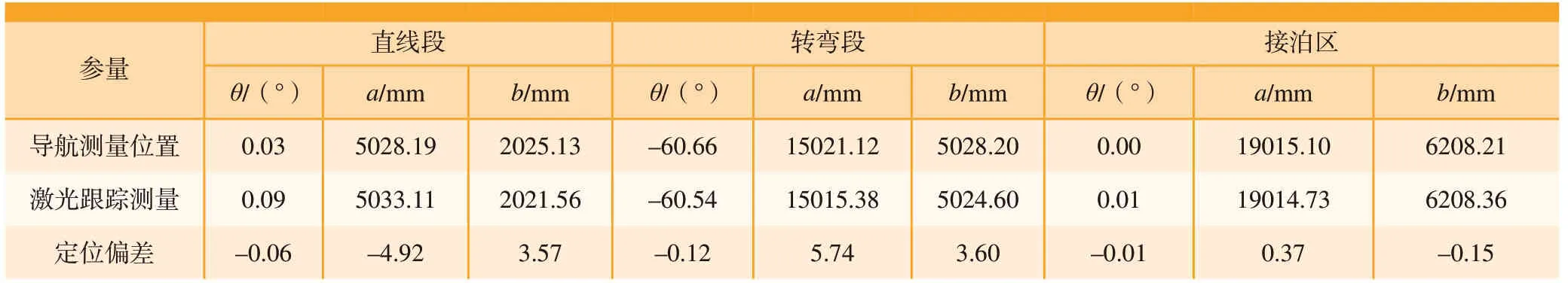

AGV 导航工艺验证现场环境温度(25±3)℃,相对湿度50%~70%。工艺验证前所有测量仪器及附件均在有效期内,经过校准和标定,满足使用要求。现场设备预热时间不少于1h。经现场实际测试,取导航路径上直线段、转弯段和接泊区3 处数据,通过与激光跟踪仪数据进行对比(初次激光跟踪仪采集数据作为理论位置),导航定位精度工艺测试结果见表1。

由表1数据可见,在20m×10m的平面范围内,直线段导航角度偏差最大0.06°,位移偏差最大4.92mm;转弯段导航角度偏差最大0.12°,位移偏差最大5.74mm;接泊区内导航角度偏差最大0.01°,位移偏差最大0.37mm,满足飞机脉动生产线AGV运输导航精度要求。直线段和转弯段误差较大,其原因是此区域基站布局密度低,且未经精确修正,同时受地面不平度影响,但总体上不影响料运输使用需求。

图4 AGV导航工艺验证Fig.4 Process certification of navigation for AGV

表1 测量精度对比Table1 Contrast of measure precision

2 工程应用

以某型飞机后机身装配脉动生产线为应用场合,在对自动导引需求、工作情况、系统组成等内容进行调研的基础上,设计了飞机后段自动导引运输技术的系统框架,并集成至车间MES 管理系统中,接收物流运输任务。通过构建覆盖机身对合工位、机器人制孔工位的室内GPS导引动态测量的控制场,统一了导引运输坐标系与装配工作坐标系。室内GPS 测量频率不低于10Hz,AGV 运输单元上设置位置多个(4~6点)接收器,接收室内GPS导航测量场的基准定位信息,实时解算AGV的平面位姿,并发送给现场中控台。现场中控台根据实时测量值,将生产运动控制指令并下发至AGV 运动控制器,AGV 按照规划路径,在导航信息指导下,实现精确路径控制和定位,完成AGV位置闭环控制,AGV 长距离运动轨迹误差不超过6mm,角度误差不超过0.1°,接泊区经过位姿修正定位误差不超过0.5mm,角度误差不超过0.02°,完全满足物流运输需求,极大提升了脉动生产线物流运输自动化水平,保证了运输精度。

通过基于室内GPS导航技术的应用,拓展了AGV运输单元万向行走、任意旋转的能力,突破运输单元固定路径的限制,大大增加了自动精确导引运输单元的定位精度和使用灵活性,促进了飞机制造物流运输技术的进步。

结论

针对飞机脉动生产线物流运输需求,本文提出了基于室内GPS的AGV导航方案,开展了导航测量场优化、车体姿态检测和AGV位姿控制技术研究,搭建了AGV自动导航运输平台,并集成至车间MES系统,突破运输单元固定路径的限制,大大增加了自动精确导引运输单元的定位精度和使用灵活性,实现了飞机零部件的自动化精准运输,提高了运输效率和精度,促进了飞机装配向自动化、数字化和柔性化发展。

在MES系统的管控下,构建了覆盖飞机脉动生产的导航测量场,实现了AGV精确路径控制和定位,长距离运动轨迹误差不超过6mm,角度误差不超过0.1°,接泊区经过位姿修正定位误差不超过0.5mm,角度误差不超过0.02°。