基于自然对流的堆顶局部热点分析及设计优化

张志强 李 维 付国忠 张进强 李国栋 鲜希睿

(1、核反应堆系统设计技术重点实验室,四川 成都610213 2、中国核动力研究设计院,四川 成都610213)

在核反应堆中,控制棒驱动机构是反应堆控制和保护系统中重要的伺服机构,控制棒驱动机构是驱动控制棒组件运动、实现准确调节反应堆内反应性变化的重要部件,控制棒驱动机构具有实现反应堆启动、提升功率、保持功率、负荷跟踪、正常停堆和紧急事故停堆等重要的安全功能。

磁力提升型控制棒驱动机构中的线圈组件是实现对控制棒组件状态控制的主要部件。通过对驱动机构线圈通以不同时序电流,实现不同动作控制。但与此同时,通电线圈将产生大量热量,影响整个堆顶温度场分布。作为堆顶结构的一部分,控制棒驱动机构是产生堆顶热量的主要来源(另一部分来自于堆顶部自然对流换热和热辐射)。核反应堆运行经验和有关研究表明,运行温度对控制棒驱动机构寿命及工作性能有着重要的影响。

在反应堆的设计分析和设备开发过程中,利用先进的CAE分析技术,既是核电设备国产化的任务和方向,也是技术改进优化,降低成本的重要手段[1]。针对反应堆流场分析研究,常采用计算流体力学(CFD)方法。于浩[2]等通过CFD 分析工具对反应堆内的流场分布进行数值模拟,给出反应堆燃料组件入口处流场的速度和流量分配情况。张明[3]等通过三维流场的数值模拟分析,得到了冷却剂在堆内的流动状态。在计算过程中,计算网格的质量决定了计算资源的占用、计算速度以及计算的精度。何培峰[2]等通过HyperMesh 软件对堆顶结构进行了高质量六面体网格的划分,并分析了堆顶驱动机构在通风条件下的冷却性能[3]。于浩、余志伟[6][7]等人针对堆顶组件冷却系统进行流场分析,获得了冷却系统的流场分布,为冷却风量的设计计算提供了基础。但堆顶的通风冷却方式,一方面能耗较大,另一方面无法保证绝对的安全可靠,因此基于堆顶结构的自然对流循环冷却方式被提出。邹鹏[8]等通过CFD 分析方法,研究了当采用空气自然循环冷却方式时,CRDM群及各线圈的温度分布,探索对CRDM群采用空气自然循环冷却方式的可行性。研究表明,依靠空气的自然对流,可以对CRDM进行有效冷却。

本文通过对堆顶结构模型的建立,采用理论分析和数值模拟的方法,利用FLUENT 流体动力学(CFD)分析软件,对自然对流状态下的堆顶控制棒驱动机构所围区域内的空气流场进行三维模拟,分析堆顶流场、温度场的状态,重点分析影响驱动机构、堆顶结构件运行性能和使用寿命的局部热点,为堆顶结构件的长寿命可靠运行提供理论基础。

1 模型建立

1.1 有限元模型的建立

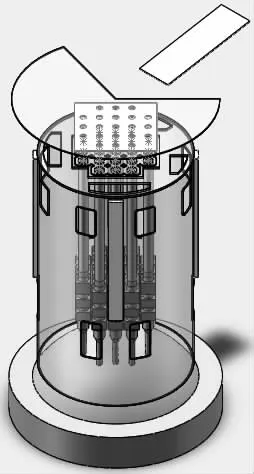

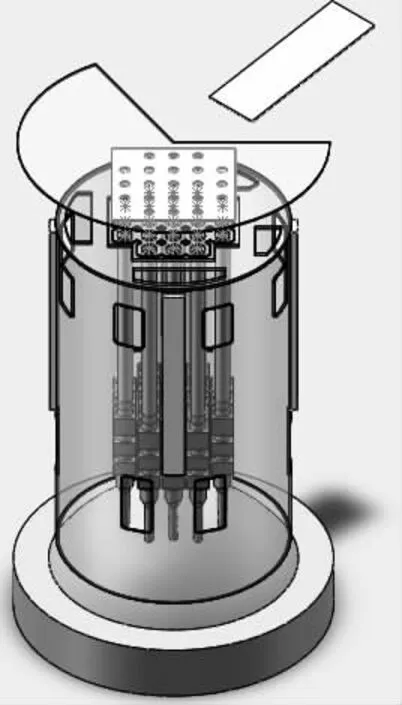

全尺寸堆顶几何结构主要包括堆坑、围筒和控制棒驱动机构等部分,如图1 所示。为提高计算速度,节省计算资源,同时保证计算结果的准确性,本文对驱动机构模型进行了简化处理:一是设置密封壳内冷却剂平均温度为320℃,行程套管冷却剂平均温度为200℃;二是忽略耐压壳内部拆卸杆等结构。如图2 所示。

图1 堆顶结构示意图

图2 控制棒驱动机构简化模型

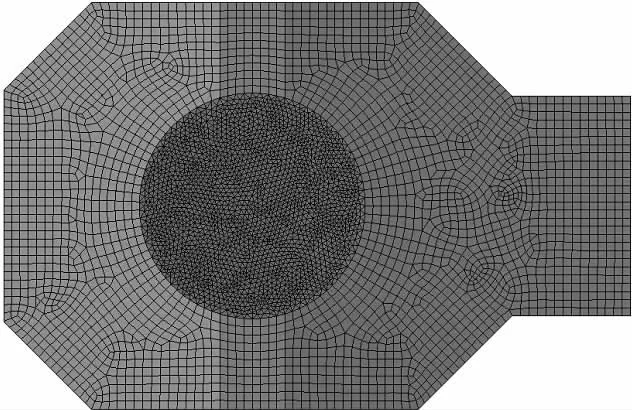

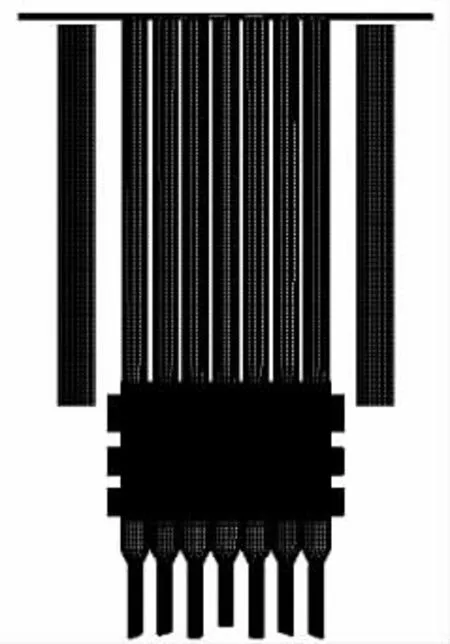

利用ANSYS Meshing 对堆顶结构进行网格划分,按照计算区域内各类型结构的几何形状特征及其分布来执行相应的块切分操作。如图3、图4 所示。其中,对于流体与固体换热区域,流体采取非结构化网格,其余采用结构化网格。流体域网格最大尺寸为6cm,固体域最大网格为2cm,同时对部分典型区域进行网格加密处理。

图3 流体域网格划分

图4 固体域网格划分

1.2 材料物性

本文在进行全场三维模拟时,涉及到的主要物质有空气、线圈导线和各种结构材料。在堆顶自然对流流场中,通过分析可知,空气的密度变化导致的浮力效应、固体结构(含各种间隙)的热导率是影响全场流动传热性能的关键因素。

(1)结构材料

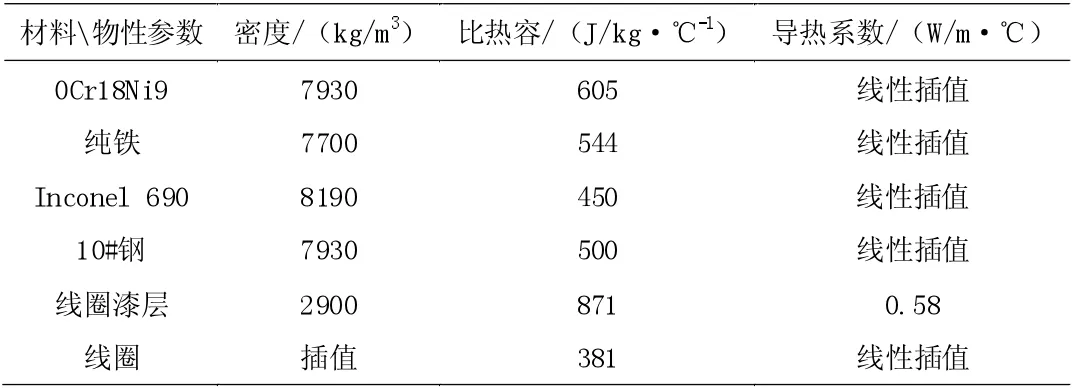

各种结构材料的物性参数如表1 所示。

表1 各种结构材料的物性参数

�

(2)空气物性

如前文所述,在进行空气自然对流流场计算时,空气的密度大小是关键因素。在对流场进行求解时,涉及到稳态和瞬态两种不同计算工况,对流场中流动的空气密度将采用Boussinesq 模型进行计算,一方面为了能够使计算更好地收敛,另一方面也确保了计算的准确性。

在动量方程中,为了考虑浮力的影响,则需要添加(ρ-ρ0)g 作为浮力项。在Boussinesq 模型中可表示为:

式中,β 为热膨胀系数。T0为参考温度,ρ0为参考密度。

在计算工况下,空气的比热容为1006.43J/(kg·K),粘度则按照Sutherland 公式求解,其表达式为:

式中,μ 为粘性,μ0是参考值,单位为kg/(ms),T 是流体温度,T0是参考温度,单位为K。S 是有效温度,单位是K,也被称为Sutherland 常数。

1.3 边界条件

为准确求解CFD 问题,正确合理的设置求解的边界条件是必要的。本文中,针对自然对流工况下的堆顶局部热点分析计算,主要边界条件有:

(1)控制棒驱动机构(CRDM)承压壳的内部边界条件为第一类边界条件;

(2)流体域与固体域的交界面和不同固体材料之间的交界面均被考虑成可导热的热耦合边界;

(3)对包围CRDM 群的空气区域的顶部边界,设为压力边界,其回流温度为环境温度,环境温度为40℃;

(4)考虑围筒内表面与控制棒外表面的热辐射效应,固体内部不考虑热辐射换热的影响;

(5)在运用FLUENT 进行模拟分析时,通过对线圈外侧添加虚拟导热厚度的方法,实现了该层壁面边界条件的设置。

2 堆顶局部热点分析及设计优化

2.1 堆顶局部热点分析

本文对不同稳态运行工况下堆坑内及堆顶区域的自然对流流场进行了模拟。分析了各稳态运行工况下各堆顶结构的温度分布情况。主要计算工况如下:

工况1:全部控制棒驱动机构按照全功率发热进行计算,每台驱动机构按照10kW 发热功率计算。

工况2:全部控制棒驱动机构全保持工况进行计算。

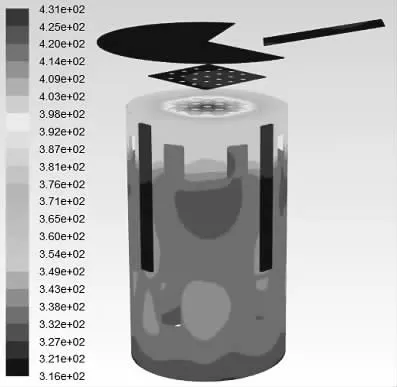

图5 和图6 给出两种稳态工况下,堆顶结构主要构件的温度场分布。两种稳态工况模拟结果对比发现,由于工况1 中CRDM功率高于工况2,因此工况1 中不论是各线圈的最高温度,还是堆顶各构件的最高温度,包括电缆桥、顶板、电缆托架、抗震板、抗震支撑板、围筒以及电缆通道,均高于工况2。工况1和工况2 中围筒温度分布趋势并不相同,由于工况1 中线圈功率高于工况2,磁轭围筒的辐射传热量也高于工况2,因此工况1 中围筒最高温度分布于围筒进风口周围,工况2 中围筒最高温度位于顶部与抗震支撑板接触位置。

图5 工况1 主要结构温度分布(K)

图6 工况2 主要结构温度分布(K)

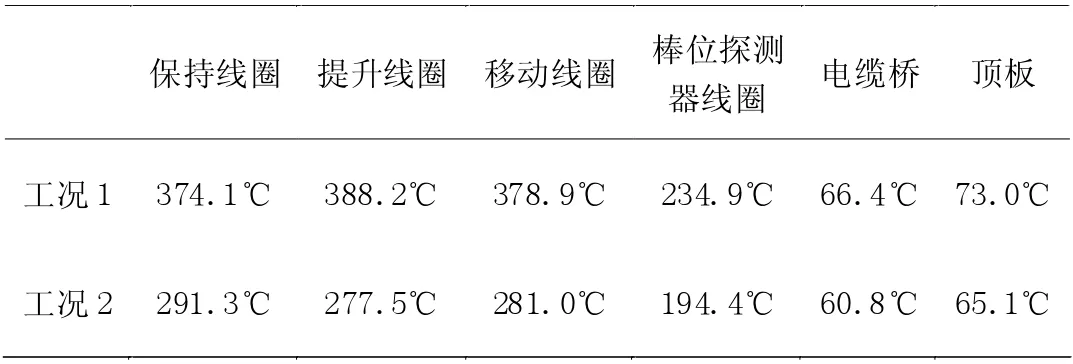

各堆顶结构件局部最高温度见表2 所示。

表2 部分堆顶构件局部最高热点温度

2.2 堆顶局部热点设计优化

由于顶板、电缆桥及电缆托架温度过高的一个原因是抗震板及抗震支撑板上存在很多流通区域,加热的空气直接流出,使得顶板、电缆桥及电缆托架这些电缆经过位置处的温度超过温度限值。因此,本文提出将抗震板及抗震支撑板上的流通区域全部封闭,将围筒上侧变为完全封闭的结构,使流经围筒内部的热空气从围筒侧面出风口流出,避免对顶板、电缆桥及电缆托架的直接加热。显而易见,封闭抗震板和抗震支撑板能够有效减少顶板、电缆桥及电缆托架与热空气的接触。因此,在本文中封闭抗震板和抗震支撑板以改变围筒内热空气的流出路径。图8 为本文提出的堆顶改进方案的几何模型。

图7 优化前堆顶结构

图8 优化后堆顶结构

为了对比优化方案与原始结构方案的性能,模拟中选取2.1节中工况作为对比工况。

(1)温度场

结构优化后各堆顶结构的温度分布如图9、图10 所示。为了进一步分析优化后的方案对整个温度场的影响,分别对不同工况下各堆顶结构的温度进行了分析,如表3 所示。对于同一工况下的堆顶结构,由于优化结构后抗震板和抗震支撑板完全封闭,热空气不会如优化结构前直向上流通,因此,有效降低了顶板、电缆桥和电托架的温度,使电缆经过位置温度降低至限值以下。

同时,抗震板和抗震支撑板的封闭,降低了堆顶内的自然循环能力,各线圈温度均有所上升,上升幅度在1-4℃;同时,优化结构后,热空气只能通过出风口流出,围筒上侧空间内热空气发生积聚,使得抗震支撑板、围筒上侧及电缆通道上侧温度升高,但电缆通道温度依然保持在温度限值以下。

图9 优化后工况1 温度场分布(K)

图10 优化后工况2 温度场分布(K)

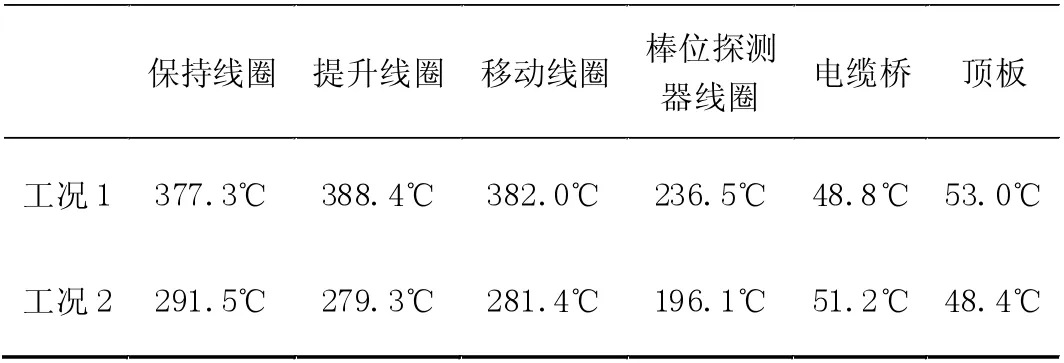

优化改进后各堆顶结构件局部最高温度见表3 所示。

表3 改进后部分堆顶构件局部最高热点温度

(2)速度场

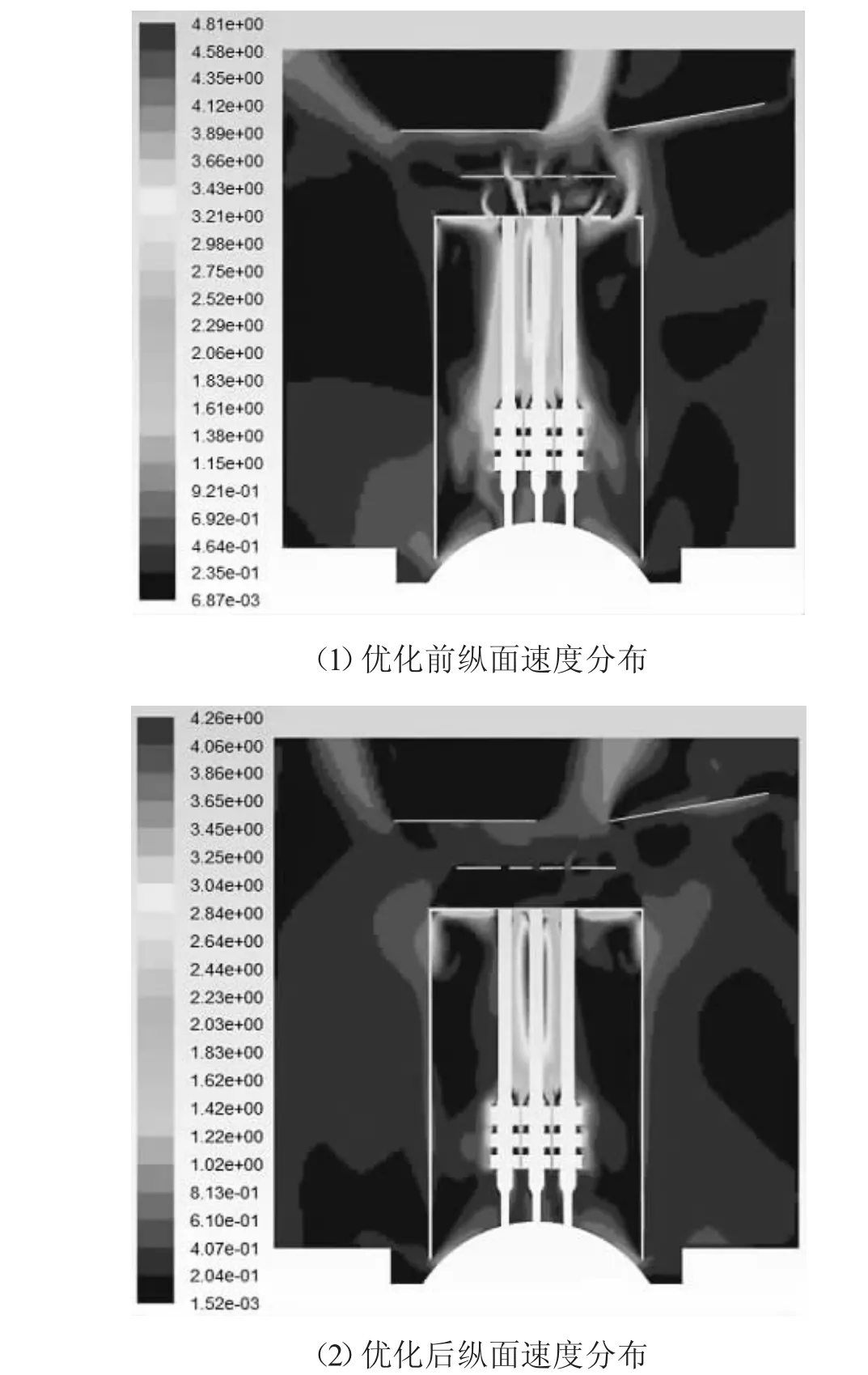

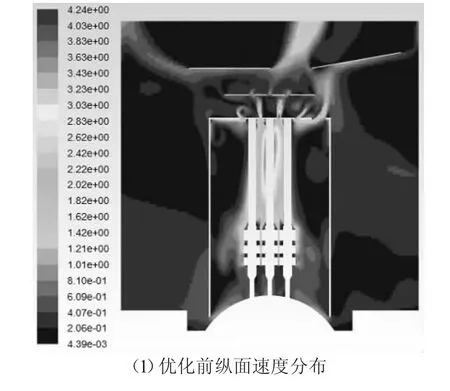

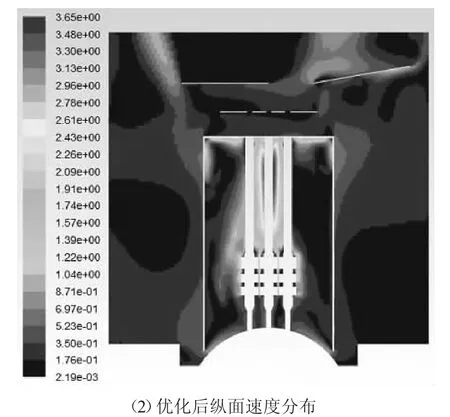

图11 和图12 分别展示了不同工况下结构优化前后纵向截面上的速度分布。由图中所示结果可以看出,优化后的速度值要低于相同工况下优化前的值,这也说明优化后的结构降低了堆顶结构局部热点的温度,但也降低了堆顶的自然循环能力,导致堆内其他结构的温度略有升高,但温度的升高值在可接受的范围内。

图11 工况1 下的纵面速度分布(m/s)

图12 工况2 下的纵面速度分布(m/s)

3 结论

本文通过对堆顶结构模型的建立,采用理论分析和数值模拟的方法,利用FLUENT 流体动力学(CFD)分析软件,对堆顶控制棒驱动机构所围区域内的空气流场进行三维模拟,得到以下结论:

(1)建立了堆顶全尺寸模型,完成了堆顶结构有限元模型的建立于边界条件的设置。

(2)完成了自然对流工况下堆顶局部热点的分析,得出驱动机构在全功率发热时,局部最高热点位于提升线圈处,而全保持工况下,局部最高热点出现在保持线圈处。

(3)为降低堆顶顶板、电缆桥及电托架的温度,保证电缆的使用环境,本文通过对堆顶结构的优化改进,进一步降低了堆顶电缆处的环境温度,对电缆使用寿命的延长提供保障。