高分七号卫星结构尺寸稳定性设计与验证

钱志英,罗文波, 殷亚州, 张玲, 白刚, 蔡铮, 傅伟纯, 卢清荣, 张新伟, 赵晨光

1. 北京空间飞行器总体设计部,北京 100094 2. 北京控制工程研究所,北京 100094 3. 中国空间技术研究院 遥感卫星总体部,北京 100094

高分七号卫星(GF-7)是中国首颗亚微米级高分辨率光学传输型立体测绘卫星,发射成功后将提供可靠、稳定的1:10000比例尺测图数据。GF-7配置双线阵相机和2束激光测高仪载荷,能够获取高空间分辨率立体测绘遥感数据和高精度激光测高数据。由于双线阵相机、激光测高仪和星敏感器之间需要配合使用,除成像载荷本身的测量精度外,卫星结构的在轨尺寸稳定性也是影响卫星图像定位精度的重要因素之一。

随着中国高分辨率对地观测系列卫星的研制,卫星结构尺寸稳定性问题也成为研究和应用的热点。文献[1-4]在资源三号研制过程中总结出卫星结构尺寸稳定性设计的方法主要包括:姿态测量部件与成像载荷一体化布局和星敏感器支撑结构采用低膨胀系数材料设计。文献[5-6]提出了一种适用于在轨全周期结构热变形分析方法,实现了在轨全周期温度场的映射,显著提高了在轨热变形分析精度。刘国青等利用基于数字图像相关测量技术的Q-400系统开展了常温常压下的结构微变形测试,测试精度可达微米级[7]。以上研究主要着眼于提出结构尺寸稳定性设计的概念、卫星在轨热变形分析方法及热变形试验的方法,但针对卫星结构材料选择方法以及尺寸稳定性结构件的设计原则及设计和验证流程等内容鲜有报道。

本文在GF-7整星结构尺寸稳定性设计的基础上,提出了基于在轨温度场结构变形灵敏度分析的结构选材方法,论述了关键结构件尺寸稳定性设计原则及方法,并通过地面热稳定性试验结果对有限元分析模型进行了修正,最终通过在轨热变形分析验证了GF-7载荷安装面指向变化亚角秒级尺寸稳定性指标的可实现性,相关设计和验证方法可为同类航天器结构的研制提供借鉴和参考。

1 结构尺寸稳定性设计需求分析

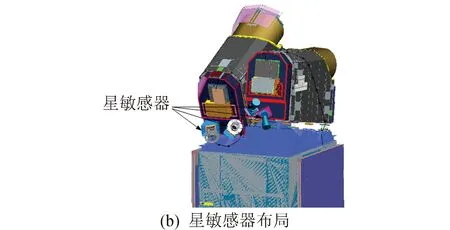

GF-7作为高精度测绘卫星,为了得到同名点在不同图像中的位置以匹配成立体图像,需要图像具有较高的定位精度和图像质量。这不仅要求相机光轴与星敏感器光轴之间的夹角具有较高稳定性,而且对相机和激光测高仪光轴之间夹角也有较高的稳定性要求。在构型布局阶段,为保证星敏感器与相机之间的相对稳定性,首先将星敏感器直接布置在了前、后视相机上,然后将前视相机、后视相机和激光测高仪共基准布置在卫星顶部的一体化支架上。成像载荷及星敏感器布局如图1所示。

由于星敏感器直接布局在双线阵相机上,因此相机与星敏感器间夹角的稳定性通过相机和星敏感器安装结构的尺寸稳定性设计实现。而相机与激光测高仪均安装在一体化支架上,因此相机与激光测高仪之间的尺寸稳定性需要通过整星结构来保证。

根据载荷工作模式及在轨标定情况,结构在轨尺寸稳定性要求分为短期稳定性和长期稳定性[8],定义如下:

1)短期稳定性:一次成像期间的稳定性。

2)长期稳定性:一次标定期内对同一区域成像的稳定性。

根据在轨温度场状态,整星结构在轨尺寸稳定性指标定义为前视相机、后视相机和激光测高仪安装面在整星坐标系XOZ平面内相对夹角变化,短期稳定性要求为0.6″,长期稳定性要求为1.5″。

图1 载荷及星敏感器一体化布局Fig.1 Integrated layout of payloads and star sensors

卫星结构的尺寸稳定性受到机械载荷、温度、湿度、辐照等多方面因素的影响[9]。卫星在轨运行期间,由于外热流和载荷工作状态的变化,使得卫星上产生交变的温度载荷。在不断变化的温度场作用下,结构会产生热变形。由于复合材料树脂等有机材料普遍具有吸湿特性,当卫星入轨后,在真空环境下的湿气释放,会在一定时间内引起结构尺寸的变化。此外,辐照等轨道环境会引起复合材料性能的退化,进而影响结构的尺寸稳定性。

尽管影响卫星结构尺寸稳定性的因素较多,但温度的在轨周期性变化所引起的热变形是影响卫星在轨后结构尺寸稳定性最为关键的因素。

2 结构尺寸稳定性设计验证流程

由于热变形是影响卫星结构在轨尺寸稳定性的最重要因素,因此结构尺寸稳定性设计一般围绕在轨热变形开展,同时在材料选择等方面兼顾湿膨胀等因素。在GF-7研制中,采用的结构尺寸稳定性设计验证流程如图2所示。首先,根据各结构部件的热变形灵敏度分析结果,确定各结构板或结构件的材料。在此基础上,针对安装了相机和激光测高仪的尺寸稳定性关键部件一体化结构开展热控和结构优化设计,以获得最佳的尺寸稳定性性能。随后,开展舱段级的热稳定性试验,获得结构件在整星装配体下的平均热膨胀系数等实际热膨胀性能。最后,根据热稳定性试验的结果修正有限元分析模型,开展在轨热稳定性分析,对结构的在轨稳定性指标给出了预示。

图2 结构尺寸稳定性设计验证流程Fig.2 Design verification process of structure dimensional stability

3 结构尺寸稳定性设计

3.1 结构构型设计

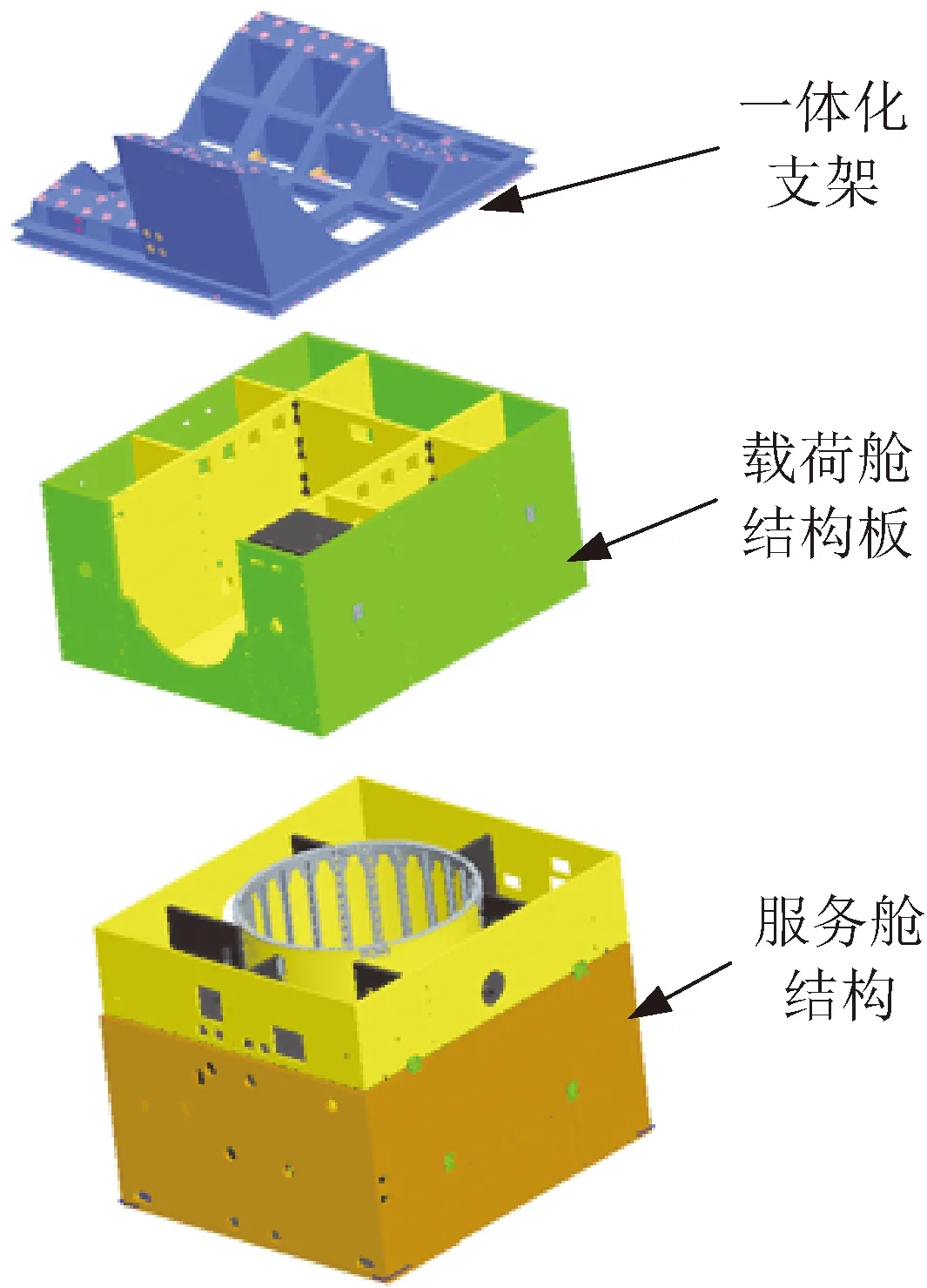

GF-7主结构采用资源二号卫星(ZY-2)平台[1],分为服务舱和载荷舱两部分,如图3所示。服务舱结构包括中心承力筒、隔板、底板、顶板和外侧板;载荷舱结构包括底板、隔板、外侧板和一体化支架结构。其中一体化支架是实现前视相机、后视相机和激光测高仪共基准安装的关键性结构。

图3 整星结构分解图Fig.3 Explosion diagram of satellite structure

3.2 结构选材方法

卫星主结构常用材料主要为铝合金、镁合金和碳纤维复合材料。其中,铝合金与镁合金的热膨胀系数在23×10-6~26×10-6/℃之间[10],而碳纤维复合材料的热膨胀系数可进行近零膨胀设计。比照环氧基体碳纤维材料,氰酸酯基体碳纤维材料具有强度更高、湿膨胀系数更低和耐空间环境能力更强等特点,因此近年来在航天器结构应用较为普遍。

根据初始结构设计状态,除服务舱中心承力筒采用热膨胀系数较低的碳纤维材料外,其余结构板均采用铝面板蜂窝夹层板结构。

为适应结构尺寸稳定性的新要求,需要对除中心承力筒外的其余结构部件开展热变形灵敏度分析以确定其是否需要更换热膨胀系数更低的材料。本文选择典型在轨温度工况 (即寿命初期夏至稳态一轨温度数据)作为结构部件热变形敏度分析的载荷工况,采用结构整体和各结构部件分别单独施加温度场并计算短期稳定性指标的方法,分析各结构部件温度变化对结构稳定性指标的影响权重,进而识别出其热变形对稳定性指标影响较大的结构。针对这些结构,需更换热膨胀系数更低的碳纤维材料以降低其热变形。

针对ZY-2平台的原始结构设计状态,利用典型在轨温度工况(即寿命初期夏至稳态一轨温度数据,工况定义如表1所示),开展了结构变形灵敏度分析。

表1 结构部件热变形灵敏度分析工况定义

分析结果图4所示。具有以下结论:

1)在结构整体温度场赋值的情况下,成像期间前视相机与后视相机、后视相机与激光测高仪安装面法线夹角在XOZ平面内投影变化达到5.69″和5.58″,远高于0.6″的短期指标要求。

2)对前视相机和后视相机安装面间的法线指向稳定性指标而言,一体化支架变形影响最明显,载荷舱外侧板次之,随后是载荷舱隔板、中板,而服务舱结构板影响较小。

3)对前、后视相机与激光测高仪安装面的法线指向稳定性指标而言,一体化支架和载荷舱隔板变形是最主要的影响因素,其次是载荷舱-Y和-Z板。

因此,在结构件材料选择上,一体化支架和载荷舱隔板应采用低膨胀系数的碳纤维复合材料,载荷舱其余结构板和中板优选碳纤维复合材料,服务舱结构板可结合指标需求部分采用碳纤维复合材料。

除结构自身的需求外,热控的需求也是影响结构材料选择的重要因素。由于载荷舱-Z+Y外板作为激光测高仪的散热板需要预埋铝质环路热管,考虑到结构板高温固化过程中的变形匹配问题,必须采用铝面板蜂窝板。但是,载荷舱-Z+Y外板变形对结构稳定性指标影响较明显,在设计中采用了铺设碳纤维加强条的方式约束其变形。

图4 典型在轨温度工况下初始设计状态各结构件 变形对稳定性指标的影响度分析Fig.4 The influence analysis of thermal distortion of different structure parts of initial design state subjected to the typical in-orbit temperature on dimensional stability index

3.3 关键部件设计

一体化支架为前视相机、后视相机和激光测高仪提供安装面,结构变形灵敏度分析结果表明,其变形对结构尺寸稳定性指标的影响权重最大。因此,一体化支架是实现结构尺寸稳定性指标的关键部件。针对尺寸稳定性关键部件,一方面要提高在轨温度稳定性,降低温度波动;另一方面要开展结构尺寸稳定性设计,降低自身变形趋势。

(1) 热控设计

一体化支架为无内热源结构件。为实现结构尺寸稳定性指标,一体化支架在轨温度要求控制在(20±2)℃以内。一体化支架的热设计以隔热设计和主动控温相结合的方式:支架与载荷主体、支架与载荷舱板均安装10 mm隔热垫;支架表面除了安装点隔热垫开孔避让外,均包覆了15单元多层隔热材料。朝向星外的多层膜采用F46镀银二次表面镜;根据一体化支架各个面的朝向,以及各凸台与相机之间的位置关系,划分为12个区域,每个区域布置主备份控温回路各1路。通过热分析得到寿命初期低温工况、末期高温工况一体化支架温度曲线,见图5。从中可以看出,一体化支架的温度控制在21.5~19.5℃之间。

图5 一体化支架高低温工况温度曲线Fig.5 Temperature curve of integrated support under high and low temperature condition

(2) 结构设计

结构的尺寸稳定性与两个特性直接相关:一个是热膨胀性能,它决定了结构自身在温度载荷下的变形大小;另一个是刚度,它决定了结构抵抗其他结构变形的能力。因此,一体化支架应具有高刚度和低热膨胀系数的特性。

一体化支架本体构型如图6所示,由复合材料本体、复合材料加强角盒、钛合金加强角座、钛合金接口连接件等组成。复合材料本体采用高强度、高刚度、低热膨胀系数、低湿胀系数的M55J/氰酸酯复合材料,准各向同性铺层,手工铺覆整体成型。整体成型工艺在保持纤维的连续性的同时,最大程度减少了连接环节。为保证连接强度,相机和激光测高仪安装点处,设计有碳纤维加强角盒,并内衬钛合金连接块。钛合金热膨胀系数低,作为相机安装接口可以降低安装面热变形,此外与碳纤维复合材料之间在热变形上更为匹配。

图6 一体化支架示意Fig.6 Schematic drawing of integrated support structure

4 热稳定性验证

对于高尺寸稳定性结构的在轨热变形,由于其实际在轨温度工况复杂,通过地面试验很难准确模拟,主要通过仿真分析验证。因此,分析模型的准确性就决定了稳定性结构在轨热变形预示的准确性。但实际结构产品的性能会受到材料性能的离散性、工艺实施偏差、连接环节的不确定性等因素的影响,与理想设计值之间具有一定的偏差。因此,需要通过热稳定性试验获取高尺寸稳定性结构产品的热变形特性,进而修正在轨热变形分析模型[11-14],最终通过在轨热变形分析验证结构尺寸稳定性设计指标。

4.1 热稳定性试验

为验证对整星尺寸稳定性指标影响较大的一体化支架和载荷舱结构的热变形特征,采用两套Q-400测量系统在常温常压环境下对载荷舱结构进行了特定温度工况下的变形测量。Q-400系统是基于数字相关技术的非接触式全场变形测量设备,测试精度可达微米级[7]。试验中,载荷舱结构通过隔热垫片与试验支架隔热连接。在载荷舱及一体化支架结构上,共布置了99路控温回路以实现对载荷舱结构的升降温控制。为获得一体化支架和载荷舱结构在装配体状态下的热变形规律,共设计了包括均匀温升和单板温升在内的8种温度工况,分别设置2个温度台阶,逐级加温、回温。在各温度台阶,结构温度满足稳定度要求后,进行结构变形测量。试验中,选择了相机安装面、一体化支架侧面和载荷舱板等8处典型位置作为测量面。图7给出了在均匀温升工况下其中一个测量区域即后视相机+Y-Z安装面的Y向平均位移测量结果。结构变形随温度呈台阶性变化,回温后,结构变形恢复程度较好。

图7 均匀温升工况后视相机+Y-Z 安装面Y向平均位移Fig.7 Mean Y displacements of +Y-Z mounting surface of rear view camera in case of uniform temperature rising

试验后,对8处非连续测量区域的变形测量结果,通过数据拼接和矢量拟合计算,分析得到了试验温度工况下的前、后视相机安装面距离变化和安装面法向矢量的指向变化。在整体均匀温升工况下,前、后视相机前后安装面距离变化分别为-3.94 μm/℃和-5.00 μm/℃,前、后视相机安装面法线指向变化分别为0.68″/℃和0.98″/℃。前、后视相机前后安装面之间结构的宏观等效热膨胀系数分别为-2.5×10-6/℃和-3.1×10-6/℃。

4.2 在轨热稳定性分析

由于在轨温度环境的复杂性,结构尺寸稳定性指标主要通过在轨热变形分析验证[15]。在轨热变形分析的准确度主要取决于两个方面:结构分析模型的准确度(主要是刚度和热膨胀性能)和温度场映射的准确度。结构分析模型采用热变形试验结果对结构热膨胀系数进行修正,并将试验温度工况下热变形分析结果与试验测量结果进行了对比,两者具有较好的一致性。为了使结构映射温度场具有更高的精度,采用热传导法将热分析温度场映射在结构有限元模型上,作为热变形分析的温度工况。热传导法以既有节点温度场为基础,根据结构热传导特性映射其余部分的结构温度。这样就避免了差值映射法中经常出现的空间距离较近但不属于同一结构件且温度差别较大的节点上出现的温度场映射误差问题。

热传导法的插值方程为:

(1)

式中:Tf为结构节点温度矩阵;Ct为热传导矩阵;A为权重系数矩阵;Tt为热分析模型节点温度矩阵;q为拉格朗日乘子。

图8 一个轨道周期内载荷安装面法线夹角在 XOZ平面内投影变化曲线Fig.8 The angles between the normal axes of the payloads mounting interfaces projected onto the XOZ plane during an orbital period

在轨热变形分析选取了寿命初期夏至、寿命初期春分,寿命末期冬至等5种典型温度工况,开展了短期稳定性和长期稳定性指标分析。图8给出了在一个轨道周期内,各载荷安装面法线夹角在XOZ平面内投影的变化情况,从中可以看出在载荷工作期间前视相机、后视相机和激光测高仪安装面法线夹角在XOZ平面内投影变化最大值为0.56″,满足不超过0.6″的指标要求。图9给出了在载荷工作期间,一个载荷标定周期内各载荷安装面法线夹角在XOZ平面投影的差值变化曲线,从中可以看出长期指标分析最大值为0.82″,满足不超过1.5″的指标要求。

图9 一次标定周期内载荷安装面法线夹角在 XOZ平面内投影差值变化曲线Fig.9 The difference of the angles between the normal axes of the payloads mounting interfaces projected onto the XOZ plane within a calibration period

5 结束语

本文针对高分七号卫星提出的成像载荷的亚角秒级结构尺寸稳定性指标要求,给出了整星结构在构型设计、结构选材和尺寸稳定性关键件设计等方面采取的设计措施,并结合地面结构热稳定性试验和在轨热变形分析验证了结构稳定性指标的可实现性,主要结论如下:

1)一体化支架作为保证成像载荷一体化安装的关键结构件,其变形是影响结构尺寸稳定性指标的最关键因素。

2)针对尺寸稳定性关键结构件,除了采取更为稳定的温控措施外,其自身需要具备高刚度和低热膨胀的性能。

3)由于材料离散性、工艺实施偏差、连接环节的不确定性等因素的影响,结构产品的热膨胀性能与理想设计值之间具有一定的偏差,因此需要开展热稳定性试验来获得实际产品的热变形性能,进而修正数学模型。

4)由于在轨温度工况非常复杂,很难在地面准确模拟,主要通过经试验修正后的有限元模型开展仿真分析来验证设计指标。

本文提出的整星结构尺寸稳定性设计思路和相关研制流程可为同类卫星的结构尺寸稳定性设计提供参考。

——黄咏梅小说论