三维织造复合材料面内压缩性能试验研究

吴晓川,刘丰,李志坤,刘云志,赵倩娟,赵蒙蒙

(先进成形技术与装备国家重点实验室,北京 100083)

三维结构复合材料与二维复合材料相比,由于在Z 向引入了增强体,层间结合能力强,损伤容限高,受到了学者们的关注[1]。目前已广泛应用于火箭发动机喉衬[2]、猎户座飞行器热防护系统[3]、X–37B 飞行器机翼[4]、GEnx 发动机叶片[5]等关键零部件。随着科学技术的高速发展,航空航天、国防军工、交通运输等高新技术领域对复合材料构件的需求越来越大[6],且着重于尺寸大型化、结构整体化三维复合材料构件的低成本、自动化、一体化成形的核心技术攻关[7]。

先进成形技术与装备国家重点实验室单忠德团队[8]发明了复合材料柔性导向三维织造成形方法,将导向模板和导向阵列引入三维结构复合材料的织造成形过程中,利用导向模板设计、导向阵列预置,形成Z 向导向结构,在三维CAD 模型驱动下,织造纤维束以导向结构为节点进行层层织造成形,最终得到三维结构预制体。该复合材料三维织造成形方法可制备预制体尺寸由导向模板大小、导向结构高度决定,理论上可实现大型复合材料预制体的整体成形;并且由CAD 模型驱动织造系统,易于实现三维复合材料成形过程的数字化、自动化。Kang Huairong 等[9]研究了纤维棒作为Z 向增强体的柔性导向复合材料细观模型,讨论了细观结构参数与拉伸性能之间的关系;师有玲等[10]基于不同的织造路径和导向结构参数,建立了柔性导向三维织造复合材料细观模型,研究了该复合材料细观结构特征和纤维体积分数之间的影响规律。刘云志等[11]分析了柔性导向三维织造预制体细观结构特征,探究了宏观压实致密化参数对预制体细观结构的影响,为研究复合材料的性能提供了参考。

应志平[12]研究了三维正交机织复合材料中纬纱卷曲、经纱扭转对材料压缩性能的影响规律,提出纬纱卷曲和经纱扭转均会降低正交复合材料压缩性能;于娇[13]、黄雄[14]以三维编织复合材料为研究对象,讨论了材料的面外动态压缩特性,指出复合材料内部纤维结构特征对材料裂纹分布和压缩变形行为具有显著影响。刘军等[15]建立了三维角联锁结构复合材料细观结构有限元模型,分析了材料的低速冲击压缩破坏性质和失效行为,发现随着冲击能量的不同,材料的压缩破坏模式也会不同。

笔者以柔性导向三维复合材料为研究对象,通过柔性导向三维复合材料面内压缩强度测试、压缩变形行为和失效行为分析,进一步探究Z 向增强体对三维复合材料压缩性能影响规律的研究。对于复杂结构的三维复合材料力学性能研究具有一定借鉴意义,为三维复合材料的应用推广提供理论依据。

1 实验部分

1.1 主要原材料

环氧树脂系统:Araldite LY1564 SP/Hardener XB3486,美国HUNTSMANA 公司;

碳纤维增强环氧树脂三维复合材料:自制。

1.2 主要设备及仪器

柔性导向三维织造成形机:自制;

万能材料试验机:WDW–200 型,济南试金集团有限公司;

热场发射扫描电子显微镜:ULTRA 55 型,德国ZEISS 公司;

高清数码相机:索尼Alpha 公司。

1.3 试样制备

试样为碳纤维/环氧树脂三维复合材料,采用先进成形国家重点实验室自主研发的复合材料柔性导向三维织造成形机进行试样预制体的成形织造,Z 向增强体选用连续拉挤成型的碳纤维/乙烯基复合材料棒(以下称导向套),织造纤维采用6K 规格T300 碳纤维。利用真空辅助成型工艺(VARI)进行树脂浸渍,待预制体固化成型后经机械加工,获得尺寸为10 mm×10 mm×10 mm 的压缩试样。

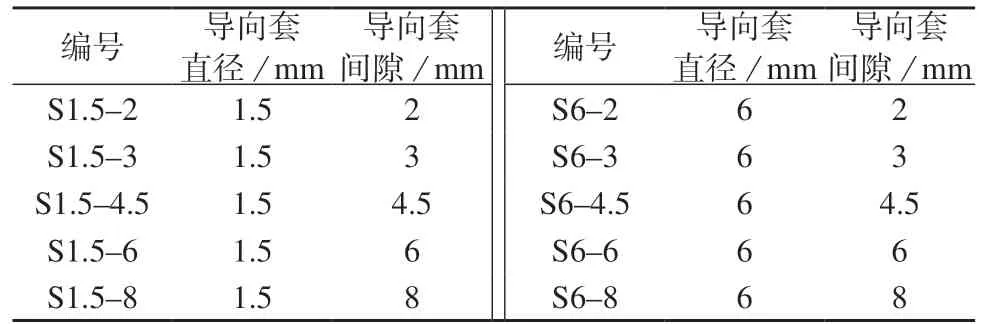

依据导向阵列结构参数的不同,压缩试样编号见表1。

表1 试样编号及参数

1.4 压缩测试

采用含导向套的三维织造复合材料为研究对象,如图1 所示,沿导向套轴向作为试样的厚度方向,X/Y 向压缩测试则垂直于导向套轴向。压缩试验在万能材料试验机上进行,压缩试验加载速率为2 mm/min,实验环境温度20~30℃。

图1 三维织造复合材料预制体结构示意图

采用高清数码相机和热场发射扫描电子显微镜对压缩破坏后试样的宏观破坏模式和微观形貌进行观察分析。

2 结果与分析

2.1 压缩应力–应变曲线特性

复合材料具有较高的可设计性,原材料、内部结构的不同均使复合材料具有不同的性能表征,导向套作为三维织造复合材料的Z 向增强体,其直径、排布间隙直接影响复合材料的压缩性能表征。

图2 为不同导向套排布参数下三维织造复合材料的X/Y 向压缩应力–应变曲线,可知,沿X/Y向压缩时,三维织造复合材料的压缩应力–应变曲线表现出典型的韧性断裂的特征。当导向套排布间隙相同时,导向套直径1.5 mm 的试样,其压缩强度明显高于导向套直径6 mm 的试样;当导向套直径相同时,排布间隙为4.5 mm 的试样均表现出较高的压缩强度。

图2 三维织造复合材料X/Y 向压缩的应力–应变曲线

试样在加载初期,导向套、纤维、基体协同变形,随着压缩载荷的增加,试样变形量增大,由于导向套附近存在富树脂区,导致导向套/基体界面处首先产生微裂纹,微裂纹逐渐积累形成宏观裂纹,并随着压缩变形量的增加逐步向基体、纤维处扩展,如图3 所示。当与加载方向平行的纤维束发生屈曲失效后,还未发生断裂的导向套作为主要承载单元。所以,应力达到最高值后,未发生迅速下降,而是出现缓慢的降低,由于导向套的存在,试样的压缩变形过程表现出较好的韧性特征。

图3 X/Y 向压缩时裂纹扩展示意图

2.2 压缩破坏机制分析

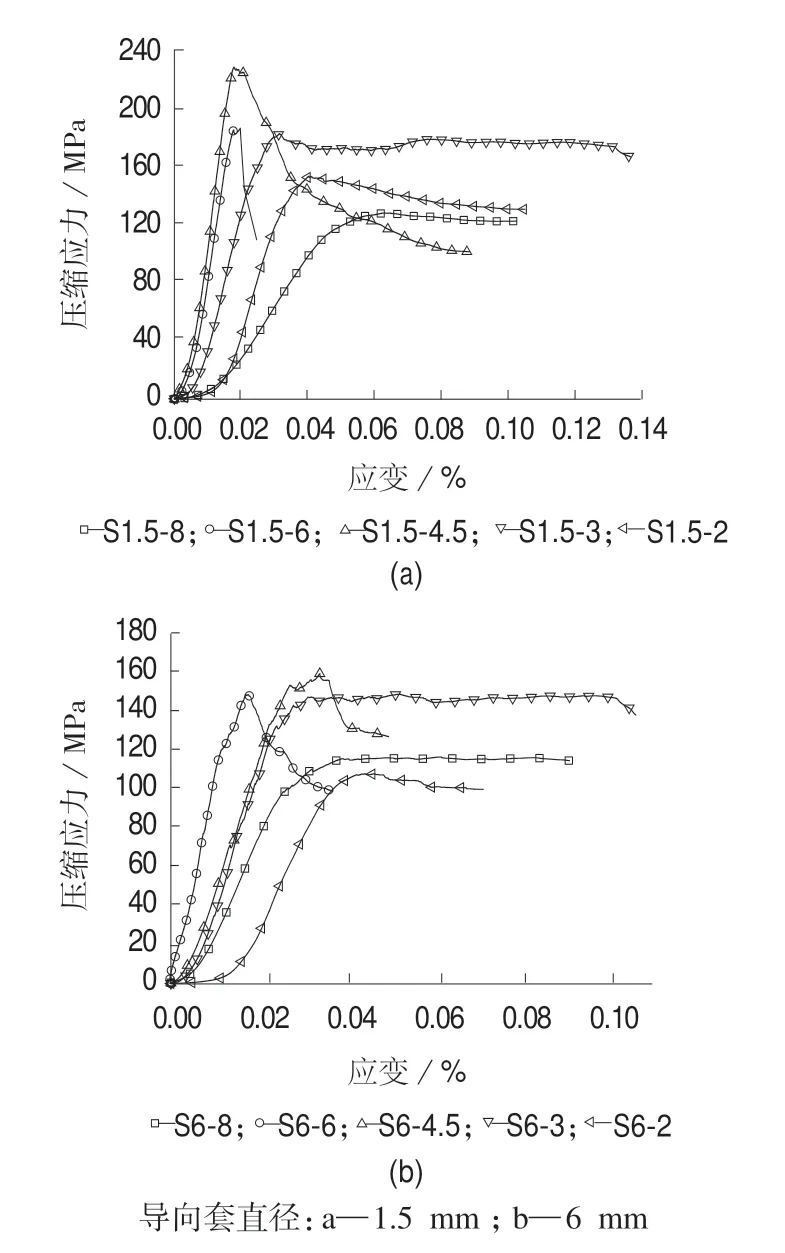

为进一步探究三维织造复合材料的X/Y 向压缩变形特性,开展了试样压缩破坏机制分析。图4为导向套直径6 mm 时试样X/Y 向压缩破坏模式图片,可知,试样发生压缩破坏失效后,导向套基本未产生明显变形,导向套与树脂基体的剥离较为明显。随着导向套排布间隙的减小,试样发生压缩破坏后,试样的形量变增大,主要是由于纤维束随着导向套排布间隙的减小会产生严重扭折,在压缩加载时,纤维束更易发生断裂,大幅度降低了试样的抗压缩能力。试样的X/Y 向压缩破坏模式主要有基体开裂、导向套与树脂基体剥离以及内部纤维的断裂。

图4 导向直径为6 mm 的试样X/Y 向压缩破坏模式

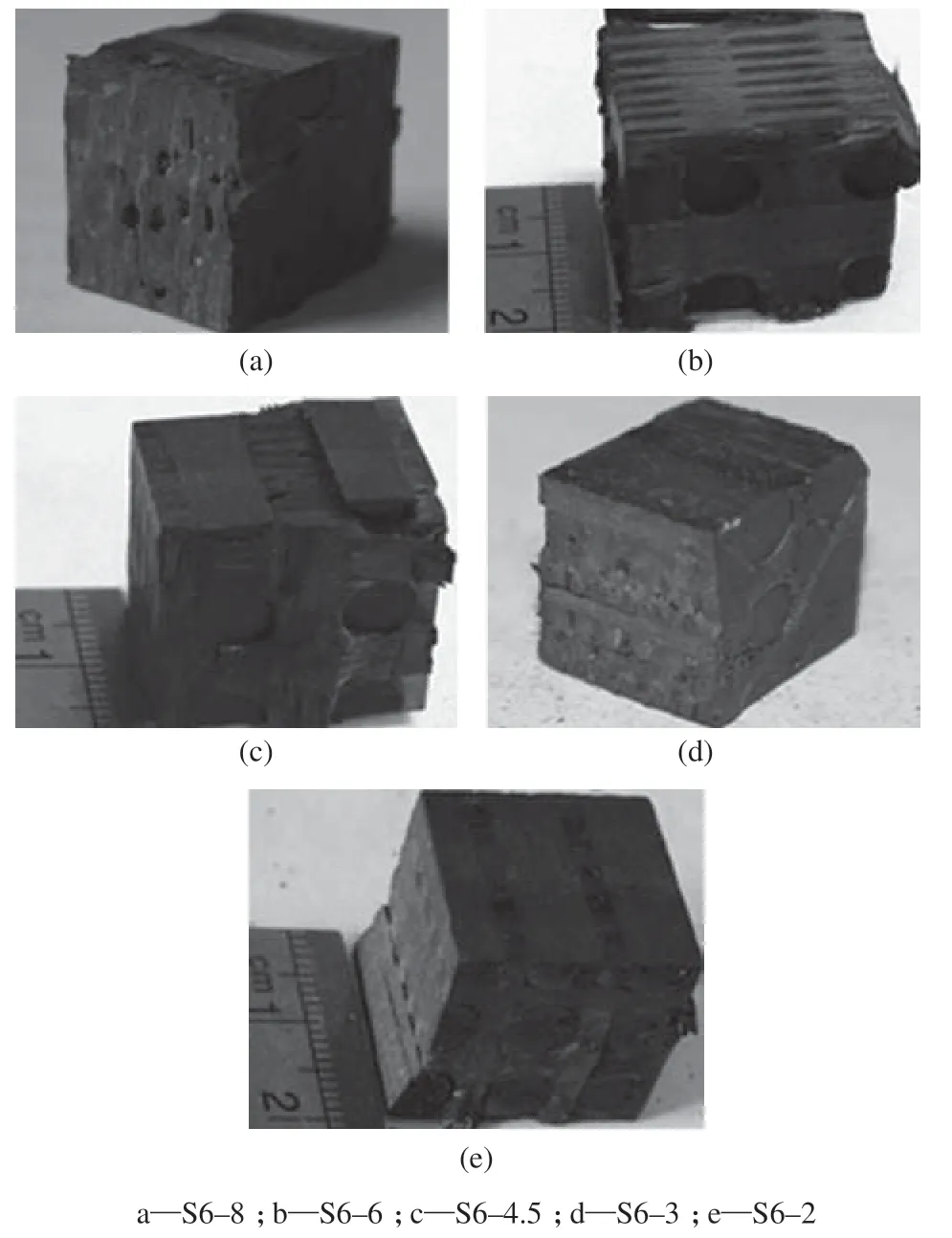

利用场发射电子显微镜进行样品破坏面的微观观察,结果如图5 所示。由图5 可知,当导向套排布间隙较小时,纤维束在织造过程中便已产生屈曲,因此在压缩破坏时,较小的压缩应力即可使纤维发生进一步的弯折断裂,从而失效,如图5a 所示;而当导向套排布间隙较大时,纤维的断裂表现为剪切断裂,纤维断口整齐,如图5b 所示。

图5 不同排布间隙试样中纤维的断裂模式

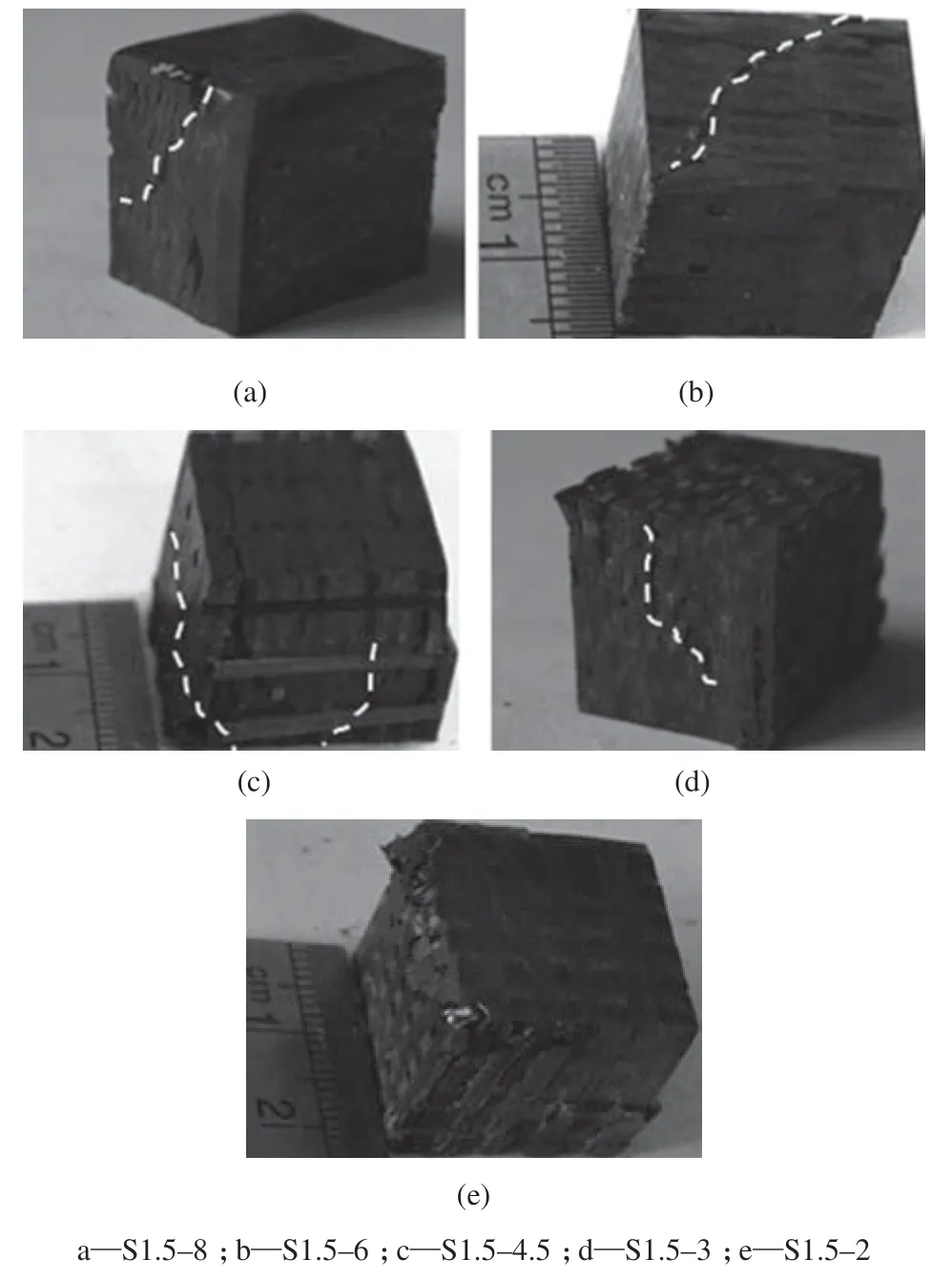

图6 是导向套直径1.5 mm 时试样的X/Y 向压缩破坏模式图片,由图6 可知,试样均发生了典型的剪切破坏,当导向套排布间隙减小至2 mm 时,试样被压溃,不仅是试样中基体发生剪切破坏,沿压缩加载方向的纤维几乎完全断裂。在X/Y 向压缩过程中,与压缩加载方向平行的纤维束为主要承载单元,当承载纤维束发生断裂失效后,基体已经发生严重开裂,此时导向套则作为主要承载单元。与导向套直径为6 mm 的试样组(图4)进行对比,发现,相同排布间隙条件下,随着导向套直径的减小,导向套周围富树脂区比例减小,试样整体均匀性提高,基体、纤维束、导向套之间的变形协同性更好。

图6 导向直径为1.5 mm 的试样X/Y 向压缩破坏模式

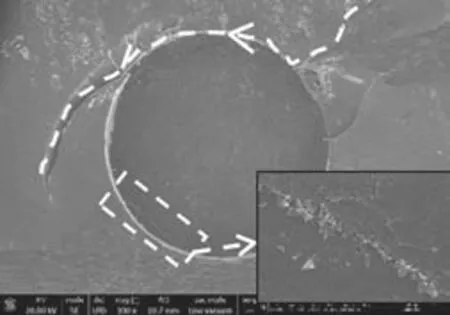

由于压缩载荷加载方向垂直于导向套轴向,导向套内部出现开裂,如图7 所示,导向套的劈裂吸收了裂纹扩展的驱动能。此时,试样的压缩破坏模式除了基体开裂、纤维断裂、导向套与树脂基体的界面剥离外,试样中还存在导向套的局部开裂。

图7 X/Y 向压缩时导向套发生劈裂

采用的织造纤维束为6K 规格碳纤维束,纱线截面形状呈扁带状,纱线厚度约为0.1 mm,宽度大小在4.0~4.5 mm 之间,因此,当导向套排布间隙减小至2 mm 时,间隙过窄导致纤维束无法平整铺放而产生严重的扭折,从而大幅度降低了纤维束的增强效果。当导向套排布间隙为4.5 mm 或6 mm时,纤维束可平展铺设于导向阵列缝隙,且纤维束宽度与导向套排布间隙相近,避免纤维束的弯折或扭转,从而使成型后复合材料获得较好的性能。

3 结论

含导向套的三维织造复合材料,其面内压缩破坏均表现出塑性断裂特征,X/Y 向压缩变形过程中,平行于加载方向的纤维束为主要承载单元,导向套作为增强体与面内纤维束发生协同压缩变形。依据导向套的排布参数的不同,导向套的损伤模式主要有:①导向套/基体界面分离;②导向套轴向开裂;③导向套剪切断裂。随着导向套直径的减小,导向套的压缩断裂模式由导向套/基体分离转变为导向套/基体分离与导向套剪切断裂或轴向开裂的混合损伤模式,提高了材料的压缩断裂应力。为避免纤维束在织造成形过程中产生弯折或扭转,导向阵列结构设计时应考虑导向套排布间隙大小与所选纤维束尺寸相近。