湿法脱硫系统石膏含水率高的原因分析及对策

耿卫众

(古交西山发电有限公司, 山西 古交 030206)

古交西山发电有限公司2×660 MW超超临界机组的烟气脱硫装置,采用北京清新环境股份有限公司设计的一炉两塔串联运行工艺,SO2吸收系统采用双塔双循环,两级吸收塔相对独立。

石膏脱水系统的工艺流程如下:二级吸收塔的石膏浆液通过平衡泵排至一级吸收塔进一步氧化结晶,一级吸收塔的石膏浆液通过石膏排出泵输送到石膏旋流器完成一级脱水,经过石膏旋流器粗细分离后,旋流器溢流的上清液,回收至滤液水箱,通过滤液水泵返回至一级脱硫吸收塔或至湿磨制浆系统。旋流器底流浓度为40%~60%的石膏浆液进入真空皮带脱水机进行二级脱水,形成含水率小于10%的石膏固体,落入石膏库。品质好的石膏销售至石膏板厂综合利用;品质差的石膏,拉运至厂外灰厂,临时填埋存放。

1 石膏脱水系统运行中出现的问题

古交西山发电公司石膏脱水系统于2018年4月投运,投运初期设备运行稳定,石膏中CaSO4·2H2O的含量为90.07%,自由水含量为9.3%,品质良好,满足石膏综合利用的要求。2018年9月2号开始,石膏脱水系统脱水困难,石膏含水率20%~30%,脱水石膏皮带真空离心机真空度-70 Pa左右,真空皮带脱水机上石膏滤饼中间部分和皮带两边部分呈棕色糊状,粘连严重,含水量大,石膏品质不能满足石膏板厂综合利用要求。

2 脱硫石膏含水率高的原因分析

针对石膏脱水系统出现脱水困难的运行状况,经与专业人员交流探讨,结合现场实际运行情况,对造成石膏含水率高的原因进行分析,分析结果如下:

1) 吸收塔供浆方式不合理,浆液pH偏高。

每台机组脱硫装置的一级塔为常规喷淋塔,配有2层喷淋层,高度为25.4 m,二级塔采用旋汇耦合脱硫工艺,布置3层喷淋层,高度为40.5 m. 两塔的石灰石浆液供浆管路共用一根母管,通过控制两塔供浆电动门的开/关对两塔供浆。由于一级塔跟二级塔存在一定的高差,造成一、二级吸收塔不能同时补充石灰石浆液。当机组负荷及脱硫装置入口硫分较高时,只能通过将石灰石供浆泵频率设置为最大,二级塔供浆电动门常开,运行人员通过手动开/关一级塔供浆电动门,为一、二级吸收塔轮流供浆,导致吸收塔浆液pH值较高,一级塔的pH维持在5.6左右,二级塔的pH维持在6.0左右,石膏浆液中碳酸钙含量偏高,达到5.87%. 由于石膏浆液中含石灰石比例较高,使石灰石大量混入到石膏中,又由于其颗粒比石膏晶体小,阻碍了石膏的形成,不但使石膏纯度降低,而且使石膏脱水困难[1].

2) 石灰石品质差,含土较多。

石灰石是湿法脱硫的关键原料,其中的CaCO3含量及细度是关键指标[2]. 电厂石灰石采用厂外直接购买形式,由供应商运送至湿磨制浆系统。粒径为5~20 mm的石灰石,经湿式球磨机磨制后,制成的石灰石浆液浓度约为30wt%,粒度为90%通过325目筛。

由于外购石灰石中CaCO3含量偏低,含砂土较多,容易包裹在石灰石表面,造成石灰石的溶解速度降低,降低了石灰石的利用率,同时阻碍石膏的结晶,且容易堵塞滤布,造成石膏脱水困难[1].

3) 石膏旋流器底流密度偏低。

水力旋流器利用物料颗粒大小和密度的不同所产生的离心力不同进行浆液的分离。浆液进入旋流器的旋流子后,在离心力的作用下,按照颗粒的大小将浆液分成2部分,颗粒含量大、含固率高的浆液,作为底流进入真空皮带脱水机形成石膏滤饼;浆液颗粒含量低,仅有细微颗粒,主要为未反应完全的石灰石和部分细小杂质粉尘等,作为溢流被返送回吸收塔[3].

古交西山发电公司两台机组脱硫装置设有一套脱水系统,脱水系统共设2套型号为D16-10/16的旋流器,每套石膏旋流器设计有16个旋流子,每个旋流子安装一个d20 mm的沉砂嘴。运行过程中,旋流器频繁发生旋流子堵塞现象,吸收塔石膏浆液不能及时排出,导致吸收塔浆液密度偏高。清理旋流器时发现,堵塞物多为石膏垢小碎片。为减缓旋流器堵塞,提高系统出力,将每套旋流器的8个旋流子沉砂嘴的孔径由d20 mm更换为d25 mm,致使旋流器底流浆液质量分数偏小,达不到皮带脱水机所要求的50%左右,造成石膏脱水困难。

4) 脱硫废水系统运行不正常。

脱硫废水处理系统采用传统三联箱处理工艺,废水水源取自滤液水箱,滤液水含固率较高,一般在11%左右,远高于设计废水含固率小于3%的要求。由于废水含固率远高于设计值,导致废水澄清器污泥较多,需通过板框压滤机连续排出。然而,板框压滤机设计出力偏小,且小车冲洗装置频繁故障,导致废水澄清器中污泥淤积严重。为防止发生“翻池”现象,影响处理后的排放水质,脱硫废水系统经常被迫停运,导致吸收塔浆液中的Cl-及细微杂质不能及时排出,阻碍了游离水结晶,石膏脱水比较困难。

5) 氧化风量不合理。

脱硫系统采用一炉两塔串联运行工艺,一级塔对烟气进行预脱硫,脱硫效率可达到75%左右,二级塔对烟气进行精脱硫,保证净烟气达标排放。由于二级塔脱除烟气中的硫分较少,且二级塔所生成的石膏需要在一级塔进一步结晶,因此,为节约用电,在机组负荷跟脱硫装置入口硫分较低的情况下,停运二级塔氧化风机。由于石膏浆液中氧化空气量不足,CaSO3·1/2H2O氧化成CaSO4·2H2O不彻底,石膏中CaSO3含量较高,生成石膏颗粒较小,影响石膏脱水。

3 保证脱水系统正常运行采取的措施

结合上述造成脱水石膏含水率高的原因,提出并实施了一系列改进措施。

1) 优化吸收塔供浆方式,控制吸收塔pH适当。

机组检修期间,分别在每台机组的脱硫一级塔及二级塔供浆管线增设调节阀及流量计,通过调整供浆调节阀的开度,控制两塔的供浆量,实现两塔同时供浆,以便维持各塔的pH值在适当的范围内。运行中,脱硫一级塔的pH控制在4.6~5.0,二级塔的pH控制在5.2~5.8,一级塔为石膏的主要生成区,降低其pH值,可以提高亚硫酸钙的氧化效果,有利于石膏结晶。

为防止因pH计不能及时反映脱硫塔浆液的情况,导致石灰石添加过量,实际运行中,每2 h用清水对脱硫吸收塔的密度计和pH计进行冲洗,同时,每天上午对脱硫吸收塔的密度计和pH计进行一次人工检验,并对一级塔浆液中碳酸钙的含量进行化验,根据化验结果,调整吸收塔供浆量,使浆液中碳酸钙的含量维持在3%以下。

2) 加强石灰石品质监控,提高石灰石浆液品质。

为了加强对入厂石灰石品质的监控,减少进厂石灰石中所含杂质,设专人对入厂石子进行验收,做到入厂石灰石车车取样、车车化验,发现石灰石中含砂土较多时,拒绝接收。控制石灰石粒径在5~20 mm的比例不小于90%,粒径超过20 mm的比例不超过10%,粒径小于5 mm的比例不超过5%;石子中CaO含量大于51%,当CaO含量小于48%时,拒绝接收[4]. 同时,根据湿磨机运行电流,及时添补所缺钢球,控制石灰石浆液产品细度达到325目过筛率大于90%,保证石灰浆液粒径适中;根据磨机磨制石子量,及时调整制浆需水量,控制石灰石浆液密度不小于1 230 kg/m3.

3) 加强脱水系统设备的日常巡检与维护。

机组检修期间,对石膏排出泵入口滤网进行更换,发现石膏排出泵运行电流异常时,利用石膏排出泵冲洗水,对入口滤网进行反冲洗;通过对石膏旋流器安装不同孔径的沉砂嘴进行试验,选出了适合该脱水系统的沉砂嘴孔径为d23 mm;运行中根据吸收塔中石膏浆液密度,及时调整石膏排出泵的频率,使石膏旋流器入口压力保持在150~165 kPa. 通过以上措施,石膏旋流器的底流堵塞情况大为改善,底流浆液密度控制在1 400 kg/m3,石膏含量可达到50%左右。

为了保证石膏旋流器的正常运行,石膏脱水期间,加强石膏旋流器底流口浆液流出状态的检查,当发现旋流子振动较大,且旋流器入口运行压力偏高时,该旋流子堵塞的可能性较大,及时对堵塞的旋流子进行疏通;当发现旋流器底流状态由“雾状”变为“接近直流”状态时,及时对沉砂嘴的孔径进行检查,并对磨损严重的沉砂嘴进行更换;石膏旋流器停运后,延长冲洗时间,防止浆液在旋流器中沉淀结晶。

加强对真空皮带的检查与维护,保证滤布冲洗水压力及流量正常,发现皮带机滤布冲洗水喷头有堵塞,及时处理,确保滤布冲洗干净;发现真空皮带机浆液分配箱浆液分布不均时,及时对分配箱内石膏垢块进行清理;及时对真空泵及皮带机各滚轴进行维护,保证真空皮带机正常运行。

4) 保证脱硫废水系统正常投运。

为了保证脱硫废水系统的正常投运,对脱硫废水板框压滤机加强维护,保证其正常运行。另外,对脱硫废水污泥排放系统进行改造,在污泥排出泵出口增加一条管路至脱硫真空皮带脱水机,当板框压滤机故障时,污泥可通过真空皮带机随石膏外排,提高废水系统投运率,确保吸收塔浆液中的Cl-及细微杂质能够及时排出系统。

5) 保持合理的氧化风量。

脱硫二级塔氧化风机采用连续运行方式,在机组负荷跟脱硫装置入口硫分较低的情况下,通过调整氧化风机进口调节阀的开度,对风量进行调整,以实现节能降耗,但确保二级塔的氧化风机风量不小于14 500 m3/h;对氧化风机入口滤网及时进行清扫,确保氧化风机的正常出力,保证一级塔氧化风机的风量大于16 000 m3/h.

4 采取措施后的运行效果

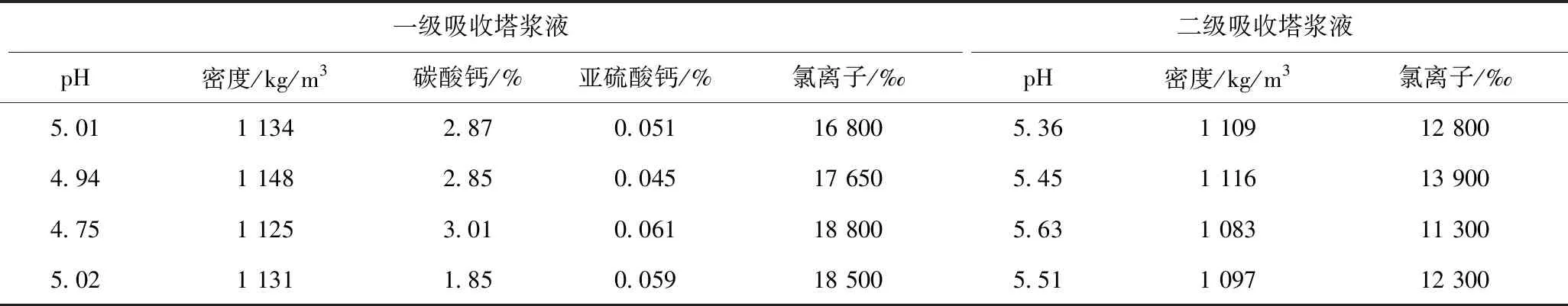

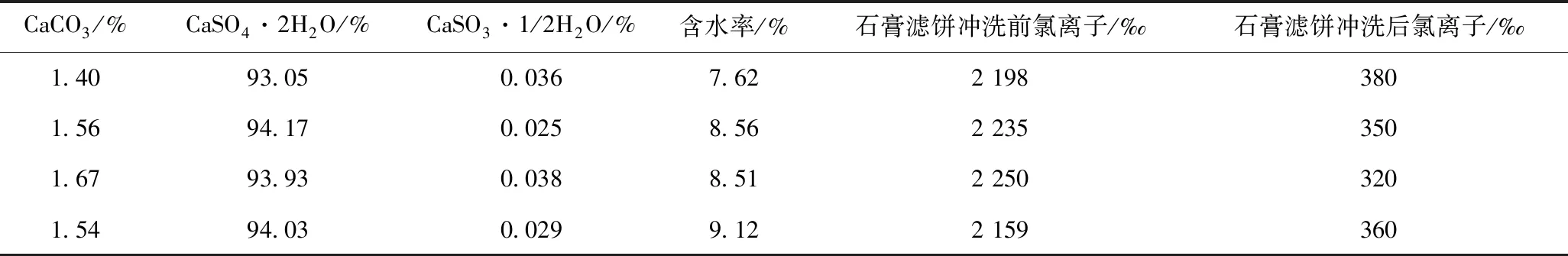

采取上述措施后,2019年6—9月连续4个月对脱硫吸收塔浆液及石膏品质进行监测,监测数据见表1,表2.

表1 脱硫吸收塔石膏浆液化验数据表

表2 脱硫石膏滤饼化验数据表

由表1,2可知,措施实施后,脱硫石膏各项指标均明显改善,石膏中CaSO4·2H2O的含量大于93%,含水率能够到达10%以下,滤饼冲洗后氯离子含量小于400‰,石膏品质良好,能够满足石膏板厂综合利用的要求。

5 结 语

针对古交西山发电公司脱硫石膏含水率高、脱水困难的问题,根据现场实际情况进行分析,找到了造成脱硫石膏含水率高的原因,并提出了相应的解决措施。措施实施后,脱硫石膏脱水效果明显改善,达到设计要求。