挤制纯铜管外在质量分析

董艳霞,于丙宏,张 健

(沈阳有色金属加工有限公司,辽宁 沈阳 110209)

近年来随着我国智能化工业的快速发展,对管材的品质要求越来越高,如电子行业用一款高纯铜无缝管靶∮167mm(外径)*∮125mm(内径)*2900mm(长度)材料,其直度、圆度、同心度、尺寸精度均有较高要求,以适应旋转靶材溅射的需要,因此必须研究管子的制作工艺,提高管材质量,以适应市场发展的需要,同时降低制作成本,保证企业持续发展[1]。

在卧室正向挤压机上挤压纯铜管,是无缝铜管一种常用的制作方法,这种方法制作的管材通常情况下质量优良,但有时也存在一些问题,问题有内在的、也有外在的,外在质量问题主要有:管子的表面起皮、夹灰以及管子的尺寸精度、同心度、不圆度、直度等方面,这些问题超过一定限度对高品质铜管来说是不可接受的,无法作为前述旋转靶材使用,需要在挤压过程中严加防范避免产生,有些问题还要通过一些辅助手段来解决。

1 挤压管材质量现状分析

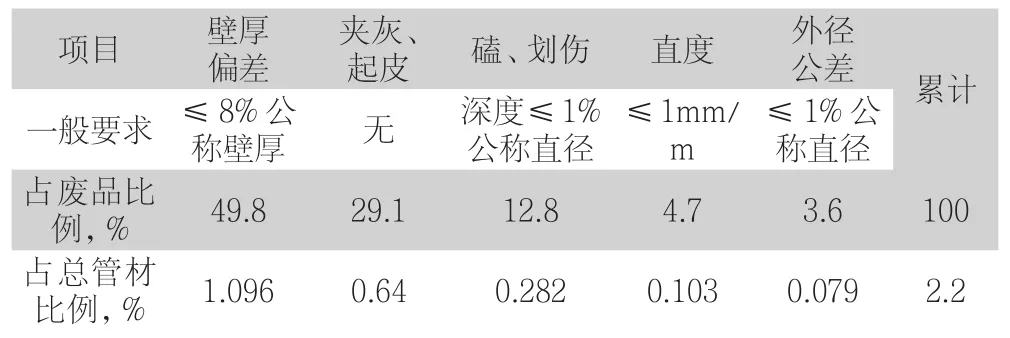

挤压纯铜管产品外在质量,在不同企业中表现可能略有不同,表1是某企业2018年挤制生产的纯铜管外在质量统计数据。

表1 某企业2018年度挤压的纯铜圆形齐尺管材外在质量统计

从表1看出,管材壁厚偏差、夹灰起皮、磕划伤是管材外在质量的主要问题。

那么这些问题是如何发生的呢?首先从管材制作过程看,流程:铸锭-加热-挤压-吊装-校直-检查,铸锭质量优劣、加热环节影响、操作挤压过程都能对质量造成影响;其次挤压系统精度、模具质量及精度也对质量造成影响,最后挤压结束管子经过路径以及吊装过程也对其外表质量造成影响。原因分析如下:

(1)管材壁厚偏差反应管子偏心程度,壁厚偏差越大管子的偏心越严重,偏心是管材制作的普遍问题,它是管子使用者最关切的问题,如前所述的旋转靶材,偏心导致不正常旋转,不能实现喷溅的均匀性[2]。

挤压管材偏心是在过程中产生的,主要就是管子成型时穿孔针不在模孔中心位置造成的。以随动穿孔针挤压为例,如图1所示,挤压时,铸锭在挤压筒中被挤压轴推动前行充满挤压筒,然后穿孔针从铸锭中心穿过并穿过模孔,这时挤压轴继续推动铸锭前行从模孔中流出形成管材,理论上挤压筒、挤压模、挤压轴、穿孔针的中心线必须在同一直线上,否则就会出现穿孔针偏离模孔中心造成管材内外径不同心即偏心问题。

(2)夹灰起皮也是管材缺陷的又一常见问题,严重影响管材美观性及使用性,如溅射靶材表面缺陷会影响喷溅薄膜质量。

图1 卧式正向挤压机挤压管材示意图

从挤压流程看,夹灰起皮根源与铸锭表面、挤压工艺卫生有关。挤压时,铸锭中心部分金属首先流动,对于合格铸锭,挤压后一般管材前部较少出现起皮夹灰现象;随着挤压过程进行,铸锭外层金属逐渐流到模孔被挤出,中后部可能会出现起皮夹灰现象,因为铸锭本身表面存在氧化皮,经过加热后表面继续氧化,挤压时表面氧化皮流到管材表面会引起起皮夹灰,再有挤压筒中若残留金属氧化皮、油污等,挤压时沾到铸锭表面,也会带入管材表面形成起皮夹灰现象。

(3)磕划伤现象,同样影响管材美观,又影响管材使用,在挤压中和挤压后均可造成这种问题。挤压时,挤压模、穿孔针表面不光滑,或挤压过程中损坏,即可造成管材内外表面划伤现象;管材挤出后,在平台上移动,平台粗糙也会划伤表面,调运中吊带尖硬也会磕伤表面,大规格管材因自重大,在运输中颠簸触碰尖锐硬物也会造成磕伤。

(4)其它直度、尺寸问题,一般较少。挤压时模具选择正确,考虑热胀冷缩量,尺寸一般可以保证;但若模具变形损坏可造成尺寸超差。管材挤出后直度一般情况是无法满足用户需要的,必须经过辅助设备校直,才可以保证直度需求,但挤出时管子若顶撞物品出现曲率较小弯曲,校直后可能仍无法满足直度要求现象。

2 改善挤制纯铜管外在质量措施

(1)加强挤压机维护,保证挤压机精度;加强模具制作质量,保证尺寸精度、光洁度,同时模座、模子安装应配合紧密,不能在施加外力挤压时出现窜动而倾斜造成与挤压筒、挤压轴、穿孔针不同心情况,减少管子偏心现象。

(2)挤压模采用平模,目的使铸锭表面一些缺陷留在死区,防止进入管材中;采用脱皮挤压,脱皮厚度1-3mm左右,目的脱去铸锭表面氧化皮等缺陷,避免氧化皮带入管子表面;挤压时经常清理挤压筒,避免挤压筒中污物流入管子表面;挤压末端留有足够压余,一般厚度25mm~50mm,防止挤压后期死区金属流入管材中。

(3)管材挤出后途经的平台打磨光滑,不应有棱角,避免划伤管材表面;采用软吊具吊装管材并轻拿轻放,防止吊具擦伤、碰伤管材表面;管子一定包装好发货,避免运输途中磕伤表面。

(4)管材挤出后,采用多辊矫直机并进行多遍校直,一般校直3~5遍,以保证直度需求。

表2 2019年某企业生产的纯铜圆形齐尺管材外在质量统计

从表2看出,虽然偏心、夹灰起皮、磕划伤依然是管材外在质量的主要问题,但对比表1看,偏心、夹灰起皮、磕划伤、直度、尺寸问题均有不同程度下降,总废品率由原来的4.5%下降到2.2%,说明措施是有效的。

3 结语

(1)管材偏心可通过加强设备维护、保证工具质量、精心操作而减少发生,但管材挤压是动态的、常态化的,调整管材偏心应纳入生产常态化管理。

(2)采用平模、脱皮、后期留有适当压余挤压,同时加强工艺卫生管理,表面起皮夹灰现象降低。

(3)管材途经之处应打磨光滑,注意轻拿轻放,采用软吊具,出厂前做好包装,磕划伤现象可减少。