轴流风叶轴套自动上料设备的开发及应用

王 锦,陈国强,高 明,郭志华,温永高

(珠海格力电器股份有限公司,广东珠海 519070)

0 引言

对于环境电器风扇类的产品配件,如轴流风叶、贯流风轮,风叶或风轮轴孔长期使用过程中会产生变形及开裂现象,会降低其使用寿命。其中,对于PP 及AS 材质风叶的中心位置均会镶嵌耐热性的PC料轴套。

风叶或风轮整体注塑成型过程:首先,人工将轴套装入模腔,关闭注塑机门,待注塑完成后再由人工取出风叶并去除水口;风叶成品的注塑过程,离不开人工安装轴套以及开关注塑机门的一系列动作,使得员工一直在做高重复性的工作。员工不仅容易疲劳,影响工作效率,而且公司的用工成本居高不下。为此,从生产实际出发,专门设计开发了一款可替代人工作业的全自动风叶轴套上料设备。

1 轴套上料设备的工艺需求及轴套结构

风叶轴套结构示意图如图1 所示。轴套上料设备的工艺需求如下。

(1)当前风叶轴套由机械手取料后,设备通过光纤自动检测,并再供给一件轴套,以此循环。

(2)振动盘储料至少1 000件,供料节拍大5件/s。

(3)轴套供料处保证至少3/4露出,方便机械手夹具取料。

(4)每个轴套供料的循环时间不应大于风叶的注塑周期35 s。

(5)机械手夹取轴套位置距离地面高度为1.4 m。

图1 轴套结构图

2 轴套上料设备

2.1 工作原理

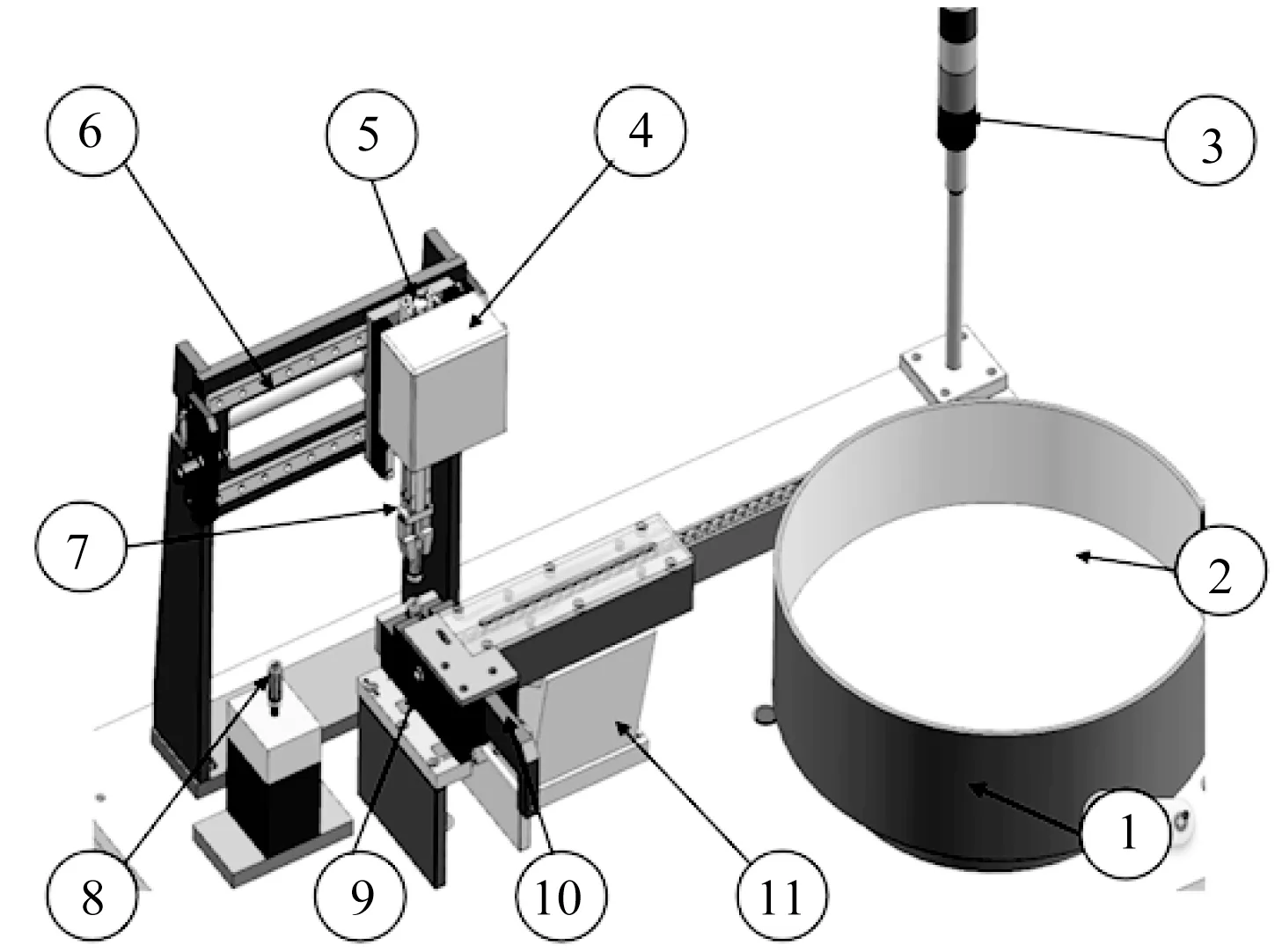

图2所示为轴套上料机构图,设备的工作原理[1-2]分析如下。2.1.1 机构的初始位置

(1)圆振器轨道上的光纤S1S1′检测到轴套,圆振器处于工作状态;

(2)直震器轨道内的光纤检测到轴套,直震器处于工作状态;

2011年底的时候,有一天鲍老师告诉我,2012年她要到国外做一年访问学者,交谈中还不忘叮嘱我,如果有什么学习方面的问题,可以给她发邮件或找她的助教帮助解决。对此,我表达了自己的感激之情,并预祝她在新的一年事业顺利,在国外生活得愉快。对于北大平民学校,我们都坚信它会一直办下去,并坚信我们都会迎来更加美好的未来。

(3)分料机构处于图2 所示位置,分料机构的气缸处于伸出状态;

(4)上、下移载机构处于上升非工作状态;

(5)取料机构的手指气缸夹紧轴套,处于工作状态(高于供料机构面);

(6)右移载机构处于图2所示非工作状态;

(7)步进马达处于非工作状态状态;

(8)D型轴导向台上有轴套,处于等待机械手取料状态。

图2 轴套上料机构

2.1.2 机构的工作原理

轴套的供料过程共分为3个阶段,具体分析如下。

(1)圆振器将轴套传送至直震器轨道。当光纤S1S1′检测无产品信号时,通过圆振器振动将轴套有序排列(D 型孔朝上),再传送至直振器轨道,直振器将轴套整齐排列于直振器轨道。

(2)轴套传送至分料气缸待机位置。当光纤S2S2′检测到直振轨道的轴套时,则分料机构的气缸将当前轴套推出,等待取料机构夹取。

(3)轴套完成最终D 型孔定位。取料机构的手指气缸夹取轴套,移载机构移动将轴套移动至D 型轴导向平台上方。上、下移载机构下降,同时,步进马达带动夹取机构旋转,轴套随之旋转,最后,轴套实现最终定位。机械手夹取轴套后,取料机构再次夹取轴套至D 型轴导向平台。至此完成一个上料取轴套的循环周期。

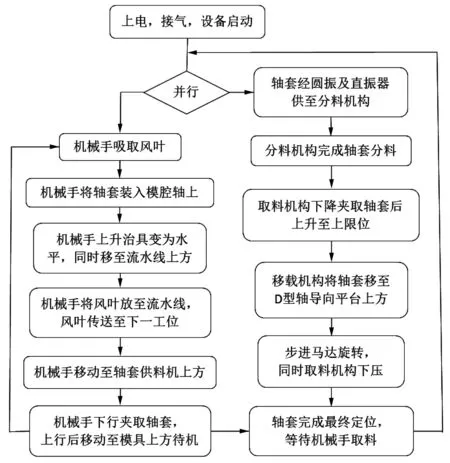

2.2 动作流程

风叶轴套自动上料的动作流程,共分为以下几道工序,如图3所示。

2.3 动作时序

风叶轴套自动上料机构的动作时序分析如图4 所示,经分析可知,每个轴套上料循环时间为11 s,远小于产品注塑周期35 s。

2.4 技术可行性

(1)实现轴套的持续上料。震动盘容量可装至少1 000件轴套,振动盘持续振动将轴套传送至螺旋轨道,轨道中上部增加缺口及勾位进行筛选,D 型孔朝下的轴套由缺口重新掉落至圆振器内,D型孔朝上的轴套则顺利进入直振轨道。

(2)实现轴套竖直且D 型孔朝同一方向供料。取料机构抓取轴套,移动至D 型轴导向平台上方,步进马达带动取料机构旋转下压,实现D型轴的完全定位。

图3 轴套上料机构动作流程图

图4 轴套上料机构动作时序分析图

(3)实现治具在模腔内吸取风叶再将轴套装入模腔。注塑机机械手的治具,为一端带吸盘可吸取风叶,另一端装有一个气动手指,其两个夹头上各装有一个半圆形的电木夹具,用于夹取轴套。

(4)判断粉料机构是否有轴套推出。通过在滑块位置开孔增加光纤,分料气缸缩回推动轴套过程中,可通过光纤感应判断轴套是否歪倒或断料。当检测无轴套时,光纤开关信号反馈至PLC[3-4],程序控制设备暂停并通过蜂鸣器报警,由人工处理后再将机器复位。

3 轴套自动上料机构

风叶轴套自动上料设备[5-10]主要由电箱组件、圆振器、直振器、分料机构、取料机构及左右移载机构构成,图5所示为轴套上料机构的整体效果图。图6所示为设备在车间的实际应用场景,通过圆振器、直振器,将产品传送至设定位置。对于取料机构及左、右移载机构均采用气缸作动力,实现将轴套传送至指定位置。旋转定位则使用步进马达作动力,完成对轴套D型孔的最终定位。

图5 轴套上料机构整体效果图

图6 轴套上料设备实际应用场景

4 结束语

基于目前家电行业存在的现状及未来的发展趋势,越来越多的注塑件需增加嵌件二次成型工序,本文提出了轴套自动上料机构的设计原则,根据机械设计理论及机械原理等方法,通过自主研发设计、绘制三维图、出工程图、零件委外加工,及后期组装调试,最后研制出了一款实用型的轴套上料设备。该设备的应用替代了传统人工装轴套的作业方式,实现了公司的降本增效的目的。