浅析高层建筑GRC 水平装饰构件施工技术要点

王天万,翟小敏,陈伟东

(中国建筑第二工程局有限公司)

1 引言

GRC 构件的安装,采用型钢组合龙骨作为构件的受力龙骨支架技术适用于安装高度不超过100m 的建筑物,建筑水平线条造型的GRC 构件(GRC 构件内空宽×高不小于100mm×50mm)的设计、生产、装配施工。

2 主要施工方法

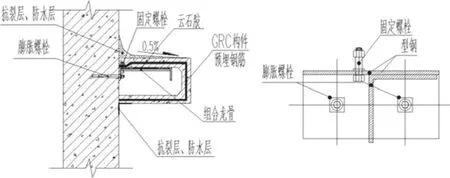

根据线条承受的荷载及其自重,计算出型钢组合龙骨及连接部位的截面应力大小,来确定膨胀螺栓及型钢组合龙骨规格型号。型钢组合龙骨通过膨胀螺栓固定于建筑外墙上,再将GRC 构件通过螺栓连接、辅以粘接的方式与型钢组合龙骨连接固定,并对构件与墙接缝部位进行抗裂、防水处理[1]。

图1 GRC 节点示意图

3 施工优点

①构件受力体系改良为型钢组合龙骨,强度、稳定性大幅提高;

②构件由原直接与墙体点焊连接,改为GRC 构件以螺栓连接、辅以粘接方式与型钢龙骨进行连接,降低了安装工艺难度、保证了连接的强度;

③受力形式由“点支撑-悬臂式受荷”改良为“线支撑-均布受荷”,能保证在构件本身破损后不出现大面积脱落的现象;

④根据施工图装饰线条形式进行材料、型钢组合龙骨选型,工厂化生产、现场装配,工艺简便、提高了工作效率;

⑤由于受力体系为组合龙骨支撑形式,可根据建筑不同部位受荷大小进行组合龙骨选型,从而可以安装在易遭踩踏部位,保障其牢固性和稳定性。

4 施工工艺

深化设计→进场验收→基层处理→定位放线→型钢组合龙骨安装→GRC 构件安装→细部处理→验收

4.1 深化设计

依据建筑施工图所示装饰线条形式与构件生产厂家一同对GRC 构件、型钢组合龙骨进行深化设计,以确定构件的截面尺寸、厚度、内配筋大小及型钢的型号、组合龙骨每段长度等参数形成GRC 构件和型钢组合龙骨的生产深化图纸。在实际的应用中,可根据施工图确定是否将造型复杂、施工难度较大,且属于非承重的构件深化设计为GRC 材质。

4.2 材料进场验收

构件进场应出具该批次构件的出厂合格证、各项性能指标的检测报告,并由施工单位组织参建各方(建设方、监理单位等)对GRC 构件进行现场检验,依据设计图纸要求及《玻璃纤维增强水泥(GRC)装饰制品》(JC/T 940-2004)相关规定,对GRC 构件的外观成形质量、外观尺寸允许偏差、物理力学性能指标等项目进行抽查检验[2]。

4.3 基层处理

膨胀螺栓锚固的基层必须为强度不小于MU7.5 的实心砖砌体、预制混凝土块或者不小于C15 混凝土墙。此要求应在砌体结构施工前的技术交底中明确,并标明构件安装位置。

为保证各段型钢组合龙骨安装质量及安装后的水平度一致,需依照设计图纸要求或参考相关规范对墙面的平整度、垂直度指标进行检测。

当墙面平整度、垂直度不符合要求时,需用1:2.5 水泥砂浆找平,待砂浆强度达到要求后,进行下道工序。

4.4 定位放线

根据设计图纸要求,弹出型钢组合龙骨的安装水平位置线,对GRC 构件进行编号试排,然后对GRC 构件进行切割。试排后,按照GRC 构件中预埋钢筋的位置和间距弹出龙骨支架的竖向位置线,并按照深化图纸中膨胀螺栓的排布图,标记出膨胀螺栓钻孔位置。

4.5 型钢组合龙骨安装

应结合具体工程要求,根据选用合适的膨胀螺栓型号。按膨胀螺栓直径及钻孔深度要求用电钻在建筑外墙上钻孔后,将膨胀螺栓打入孔内。

用膨胀螺栓将工厂生产的型钢组合龙骨分段固定在建筑外墙上,每段用搭接焊方式连接。在焊接前,应检查各段龙骨的整体平整度是否满足要求。在焊接后,注意检查焊接质量、对焊缝部位做防锈处理。检查合格后,会同监理等参建单位一同对龙骨进行隐蔽工程验收,并形成隐蔽验收资料。

4.6 GRC 构件安装

①构件安装时,应根据试排后的构件编号依次安装。将固定螺栓安装在型钢龙骨上,并在纵向型钢上涂云石胶,将GRC 构件粘接在型钢龙骨上。再将固定螺栓的螺帽拧紧。

②构件安装后检查安装标高、垂直度、平整度(参照设计要求)检查合格后,用1:1 水泥砂浆将固定螺栓螺帽处填补找平。

4.7 细部处理

1)GRC 构件间接头缝的处理

需用抗裂砂浆填缝,并在上方挂100mm 宽耐碱网格布一道。

2)与外墙接缝的处理

在GRC 构件安装完成后,在其与墙体接触的上部缝隙处先挂耐碱网格布,并在构件整个上表面抹抗裂砂浆找坡,坡度为0.5%,阴角处抹R 角的弧度。然后涂水泥基防水材料,宽度50mm,上翻墙面高度50mm,确保雨水不会进入线条内,锈蚀支撑体系。在构件与墙体接触的下部挂耐碱网格布,抹抗裂砂浆,并在构件下边缘做好滴水。

4.8 验收

待所有安装工序完成后,由施工单位组织建设单位、监理单位等参建单位对所有GRC 构件的安装质量及成形效果进行最后检查验收。

5 质量控制

1)深化设计图各方审核

在施工单位与生产工厂依据施工图对GRC 构件、组合型钢龙骨进行深化设计,并形成深化施工图后,应将图纸报设计单位、建设方、监理方共同审核深化施工图是否符合原设计要求及其他相关施工要求。待各参建方确认无误后,在深化设计图纸上签字确认后,方可通知工厂生产。

2)样品封样

工厂在批量生产前,应严格按照深化设计图进行各个部件样品的生产,并将样品报参建各方查验。各方对样品质量、规格、各性能指标无异议后,对样品进行封存,并要求工厂按此样品批量生产[3]。

3)现场抽样检查

GRC 构件、龙骨进场需提供出场合格证、各项性能指标的检验报告。并现场抽样检查,进行复核检验。

4)安装前验收

在GRC 构件安装前,对型钢组合龙骨的安装质量进行检查、验收,形成隐蔽验收资料。

6 经济效益对比分析

6.1 传统施工工艺

1)材料

不锈钢膨胀螺栓M6×55 每个0.9元,每0.4m GRC 构件安装1 个膨胀螺栓,即每0.4m材料费=0.9×1×200/0.4=450元。

2)人工

每天每2 名工人安装30m,即6.7天 完 成。 即 人 工 费 用 =(240+180)×6.7=2816 元。

3)设备租赁

吊篮租赁费用=4500 元

4)过程中返工、损耗

施工过程的返工、损耗费用=3000 元。

故传统工艺总成本为:10766 元。

6.2 新型施工工艺

1)材料

不锈钢膨胀螺栓M6×55 每个0.9元,固定螺栓M6×20 每个0.2 元,龙骨支架制作每个1.5 元,每0.4m GRC 构件安装2 个膨胀螺栓和1 个支架,等边角钢3.73 元/m,即材料费0.9×2×200/0.4+0.2×1×200/0.4+1.5×1×200/0.4+3.73×200=2496 元。

2)人工

每天每人安装25m,即两人4 天完成,即安装费用=240×4×2=1920 元。

3)设备租赁

吊篮租赁费用=3000 元

4)过程中返工、损耗

施工过程的返工、损耗费用=2000 元。

故新型施工工艺总成本为:9416 元。

6.3 对比分析

通过以上实例进行分析,高层建筑GRC 水平装饰构件新型技术比传统墙体锚固膨胀螺栓安装技术在施工期间节省成本1350 元,经济效益为:1350 元/200m=6.75 元/m;采用本技术后,直接经济效益明显。而且由于GRC 构件本身的牢固性的增加,与传统安装方式比较,就极大地避免了由GRC 构件高空坠落的安全隐患,间接经济效益也十分显著。

7 结语

采用此新型施工工艺,恰好能够让GRC 构件达到承载安装人员和外机荷载的要求,大大降低了人员高空坠落的安全隐患,间接地取得了良好的社会效益;并且实现了装配化、工厂化、绿色环保的建造要求。