多式联运管束式集装箱定期检验要求

廖英勇 纪鹏飞

(中国船级社质量认证公司上海分公司 上海 200135)

0 引言

管束式集装箱在不同标准中有不同的术语名称,在《国际海运危险货物规则》(简称“IMDG”)中称之为多单元气体容器(MEGCs)。在《移动式压力容器安全技术监察规程》(TSG R0005—2011)中称管束式集装箱。本文中为方便表述,统一称之为管束式集装箱。

近年来,随着微电子、光电子、芯片等电子信息产业高速发展,尤其是随着国家对芯片产业的投入加大,国内对电子工业气体需求也越来越大。目前常用的电子工业气体主要有三氟化氮、硅烷、氧化亚氮等,考虑到这些气体产品的进出口需求,急需一种具备海陆联运功能高效的运输设备。2008年国外FIBA公司已制造出第一台多式联运高压液化气体管束式集装箱(下文简称“联运管束式集装箱”)。反观国内,虽然有许多制造压缩气体的管束式集装箱的厂家,但主要仅用于公路运输,并不能满足联运要求,且不涉及高压液化气体介质。2016年以前,国内大部分联运管束式集装箱通过国外进口,国外主要制造企业有韩国NK、美国FIBA。随着国内需求的增加,国家质量监督检验检疫总局同意国内部分企业通过编制企标和技术评审的方式进行试制。目前主要制造企业有南亮压力容器技术(上海)有限公司、浙江蓝能燃气设备有限公司、石家庄安瑞科气体机械有限公司等。2017年下半年,随着国家质监总局下发的试制高压液化气体管束式集装箱函,国内部分制造企业按照IMDG和国内标准的要求,成功试制出符合联运要求的管束式集装箱,截止目前运行良好。目前,国内联运管束式集装箱已批量生产,行业标准也在抓紧制定中。按国内《移动式压力容器安全技术监察规程》要求,首次定期检验周期为3 a,那么2020年即将迎来国内制造的联运管束式集装箱首次年检。联运管束式集装箱在设计、运营、工况等方面均不同于普通公路运输的管束式集装箱,因此联运管束式集装箱年检要求不能完全参照普通压缩气体管束式集装箱。

本文参照联运管束式集装箱的设计标准、公约、法规并结合联运管束式集装箱的特殊性,初步制定了定期检验的项目、方法以及验收标准。

1 联运管束式集装箱的结构特点

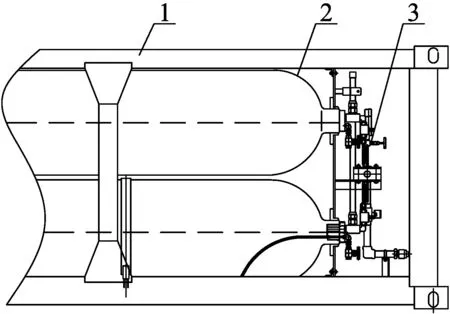

管束式集装箱结构示意图如图1所示,主要由3个部件组成。

1—框架;2—无缝气瓶;3—管排系统图1 管束式集装箱结构示意

框架主体结构由4根立柱,4根侧梁,4根端梁8个角件以及2块气瓶固定板组成,考虑到海陆联运的因素,框架的设计制造需满足相关国际公约的要求,如CSC。通常选用能够承受-20 ℃低温的Q345D材料或日本工业标准的SPA-H材料。

无缝气瓶由无缝钢管两头缩口旋压、热处理、机加工螺纹后而成。目前常用的材料为4130X和4140两种材质。

管排系统应考虑其压力等级满足设计要求,对于装运高纯电子工业气体管束式集装箱,其管排系统的内表面应达到镜面级,通常选用S304或S316的抛光管。

2 检验标准

对于国内普通压缩气体管束式集装箱主要执行标准有《移动式压力容器安全技术监察规程》(TSG R0005—2011)、《气瓶安全技术监察规程》(TSG R0006—2014)、《大容积钢质无缝气瓶》(GB/T 33145—2016)、《压力容器定期检验规则》(TSG R7001—2013)、企业标准等。而对于联运管束式集装箱而言,除上述标准外还需增加联运的若干标准,如IMDG、《1972年国际集装箱安全公约》(CSC)、《1972年集装箱关务公约》(CCC)等。因此联运管束式集装箱相对于公路运输管束式集装箱在定期检验方面也有不一样的要求。

3 检验项目

目前,国内法规对于公路运输管束式集装箱定期检验的内容与要求按照《压力容器定期检验规则》进行,该规则附录D介绍了定期检验专项要求。定期检验项目主要包括:资料审查、附件(包括端塞、阀门、管路、快装接头等)检验、安全附件检验、气瓶的瓶体检验、框架检验和整体密性试验[1]。

联运管束式集装箱的定期检验,除了要符合国内《压力容器定期检验规则》的要求外,还要符合IMDG和CSC的要求。其定期检验的项目与公路运输管束式集装箱基本一致,但是要求却有很大区别,下面简单介绍联运管束式集装箱的定期检验要求。

3.1 资料检查

定期检验主要审核资料包括:管束式集装箱和气瓶的出厂、定检证书,设计、制造资料,质量证明文件等。

3.2 附件及安全附件检查

主要检查端塞、阀门、管路、快接接头等有无腐蚀、裂纹、变形和其他影响使用的损坏等。对压力表、爆破片等安全附件进行定期校验或更换。

3.3 气瓶检验

气瓶的检验项目主要包括了气瓶宏观检验、瓶口螺纹检查、测厚、超声检测、压力试验等。

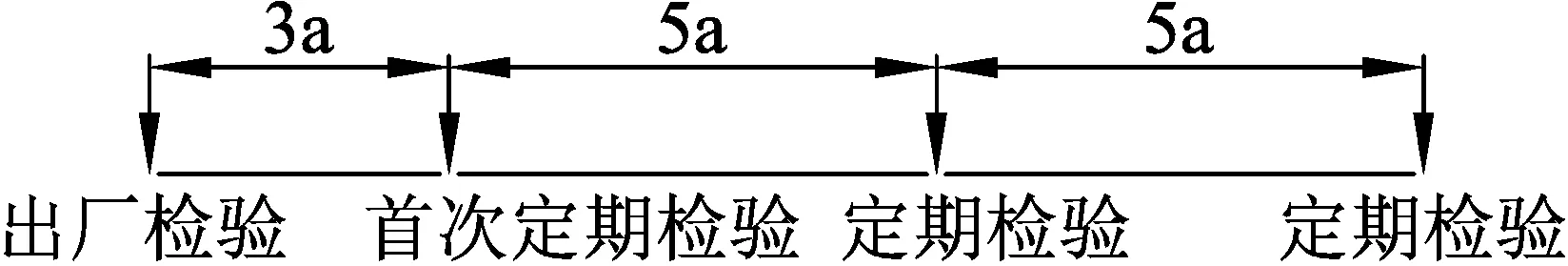

气瓶定期检验周期检验与其充装介质有关,以三氟化氮、硅烷、氧化亚氮等电子工业气体为例,按《移动式压力容器安全技术监察规程》要求,该类介质管束式集装箱首次定期检验周期3 a,后续定期检验周期5 a。而IMDG中只有5 a定期检验的要求。同时两者标准中对气瓶单元的检验要求相差较大,给联运管束式集装箱的使用者带来了困扰。

按《压力容器定期检验规则》要求第3年的首次检验需要对气瓶进行拆卸检验并进行水压试验。按IMDG中P200包装导则要求,水压试验周期为10 a。同时注明经主管机关同意,钢瓶或管状容器的液压试验可用基于声波发射试验或结合声波发射试验和超声波检查的等效方法替代[2]。

针对目前这种装运电子气体的联运管束式集装箱,若第3年就对气瓶进行拆卸检验对用户来说确实存在一定的困难。该类联运管束式集装箱不同于普通公路管束式集装箱,其货物充装相对不频繁,运输环境也相对较好。骆辉等[3]分析了高纯气体包装气瓶定期检验中采用传统以水压为基础的检验方法已不能满足该类气瓶的检验需求,建议采用国外的无损检测方法来替代水压方法。类似装运电子气体气瓶,年检过程中采用声波发射技术检验替代水压试验的方法在FIBA等国外企业早已应用于定期检验中。同时《压力容器定期检验规则》中仅明确要求首次定期检验时需要进行水压,因此在后续检验中可建议采用声波发射技术检验。

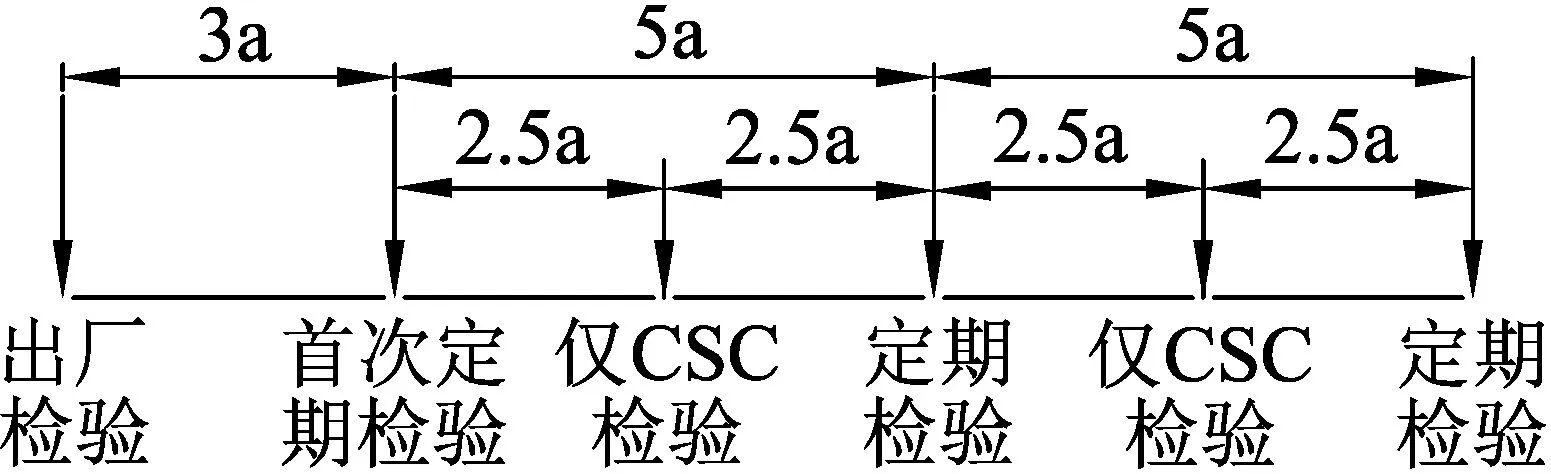

考虑到《压力容器定期检验规则》和IMDG中对于检验周期的规定中仅首次定检周期的要求不一致,建议国内联运管束式集装箱用户可将IMDG中规定的首次定检周期由5 a提前到3 a执行,和国内《压力容器定期检验规则》保持一致,后续检验周期均为5 a。如图2气瓶定期检验周期,这样可以减少检验成本,同时由于定期检验造成的设备运营中断的影响也会减少。

图2 气瓶定期检验周期

3.4 框架检验

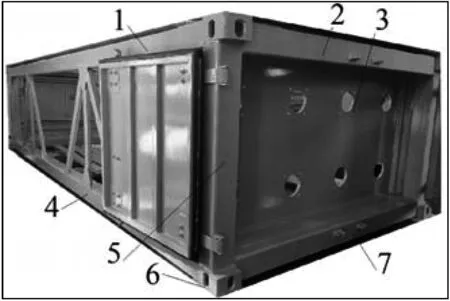

管束式集装箱框架结构示意图如图3所示,主要由7个部件组成。

1—上侧梁;2—上端梁;3—气瓶固定板;4—下侧梁;5—角柱;6—角件;7—下端梁图3 管束式集装箱框架结构示意

《压力容器定期检验规则》中对于框架的检验要求仅有一句表述:检验框架有无裂纹、明显变形或者其他损坏,框架与车辆部分的连接装置是否完好。这样的描述比较笼统,检验人员的主观判断对检验结果影响较大,也对管束式集装箱运营管理人员在日常维护过程中判定是否修理造成困扰。

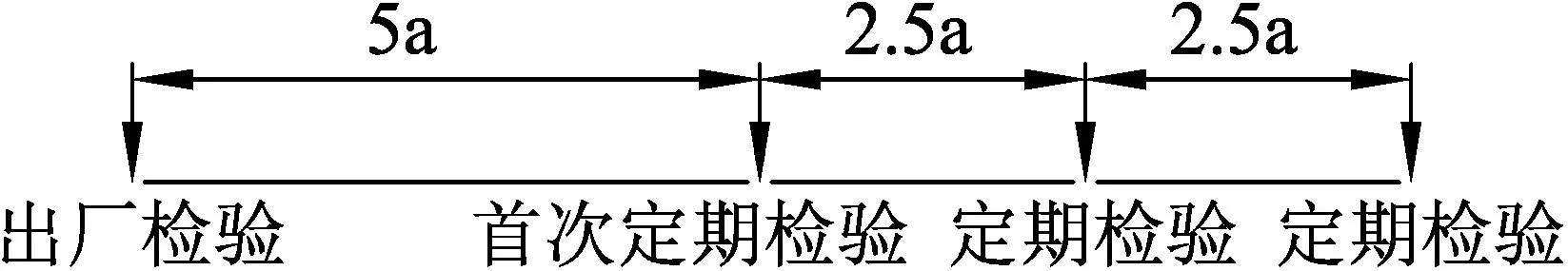

目前,干货箱、罐式集装箱由于框架损坏导致的一些事故时有发生。管束式集装箱框架作为支撑气瓶及介质重量的主要承载部件,其安全性能同样值得关注。在CSC中明确要求:集装箱从制造出厂到首次检验的间隔不应超过5 a,集装箱的首次检验到下次定期检验的间隔不应超过2.5 a[4],图4为CSC定期检验周期。

图4 CSC定期检验周期

综上,针对气瓶检验周期和框架检验周期不一致的情况,建议CSC规定的首次定期检验周期提前到和《压力容器定期检验规则》要求一致,其后检验周期按照CSC规定的2.5 a进行。因此建议管束式集装箱定期检验周期可按图5进行。

图5 管束式集装箱定期检验周期

针对集装箱的损坏程度,CSC中对结构敏感部件进行了定义,并列明了需要采取禁止或限制措施的结构敏感构件的缺陷。管束式集装箱在运营过程中必然会产生破损、腐蚀、变形等缺陷。对这些缺陷规定定量要求对于管束式集装箱的日常维护以及执行检验都具有重要的参考意义。本文结合CSC中的结构敏感部件控制,同时参考国际罐箱组织发布《Acceptable Container Condition》中罐箱可接受损坏情况[5]以及管束式集装箱的结构特点,对管束集装箱运营检验中框架损坏检验要求进行了总结如表1,以确保管束式集装箱安全、正常运营。

3.5 整体密性试验

组装完成后应当对整体进行密性试验,按《压力容器定期检验规则》要求试验压力为公称工作压力、按IMDG要求试验压力为不小于20%气瓶压力。以目前常规参数公称工作压力16.6 MPa、压力试验压力27.7 MPa为例,两个不同标准密性试验压力分别为16.6 MPa和不小于5.54 MPa,相差较大。因此对于国内联运管束式集装箱在实际检验中取高值,即密性试验压力为16.6 MPa。

考虑到装运介质为电子气体,因此对于设备的密封性要求更高。目前国内在制造过程中均采用气密试验和氦检漏双重密性试验方法,所以在定期检验过程中,建议进行气密试验和氦检漏双重密性试验。氦检漏时特别需要注意两点:①所有非焊接方式的密封连接处,如端塞、压力表螺纹接头、包括阀门上密封处等,均为被检件,需要用封闭的气罩将被检区域罩住;②气瓶内充入已知浓度的氦气,一般情况下,充气后氦气的浓度应不低于10%[7]。氦气浓度建议通过分别计算试验压力下氮气和氦气质量,然后对气瓶进行充气。

4 结论

针对目前联运管束式集装箱的特殊性,结合不同体系的标准制定了相关定期检验的要求:①对于气瓶定期检验推荐使用无损检测替代传统水压试验;②制定了联运管束式集装箱的定期检验周期;③对于框架损坏进行定量化,便于检验人员判定;④对氦检漏试验压力值进行统一,并提出两点基本要求。上述内容对于联运管束式集装箱运营单位、第三方检验人员、操作人员的实际检测具有一定指导意义,能使管束式集装箱的定期检验更为合理,保障设备安全、高效运营。