二层台排管手的研制

邢大伟,邢广亮,李韬,石文明,刘延明,张欣宇

(1.宝鸡石油机械有限责任公司,陕西 宝鸡721000;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡721000;3.川庆钻探工程有限公司,成都610051;4.渤海钻探第三钻井公司,天津300280)

0 引 言

在钻井作业过程中需要进行大量的管柱立根排放作业,特别是起下钻过程中需要多次重复管柱立根排放作业[1]。在深井/钻井作业过程中,管柱作业占用时间长、劳动强度大、危险系数高,成为提高钻井作业效率的主要难题。据2005年国际钻井承包商协会统计,30%~52%的伤亡事故发生在起下钻过程中,并因此耽误了大量的钻井时间[2]。

液压驱动存在控制精度较低、在液压回路较长时动作响应较慢、污染环境、设备运行时易受外界温度影响等问题。

2017年,宝鸡石油机械有限责任公司研制了电动二层台排管手,能完全替代人工实现管柱立根的排放作业,实现管柱立根的自动化排放,解决了油田现场排放管柱立根时费时、费力、安全性差,以及液压驱动响应滞后、精度低、污染环境等问题。

1 总体方案及主要结构

1.1 总体方案

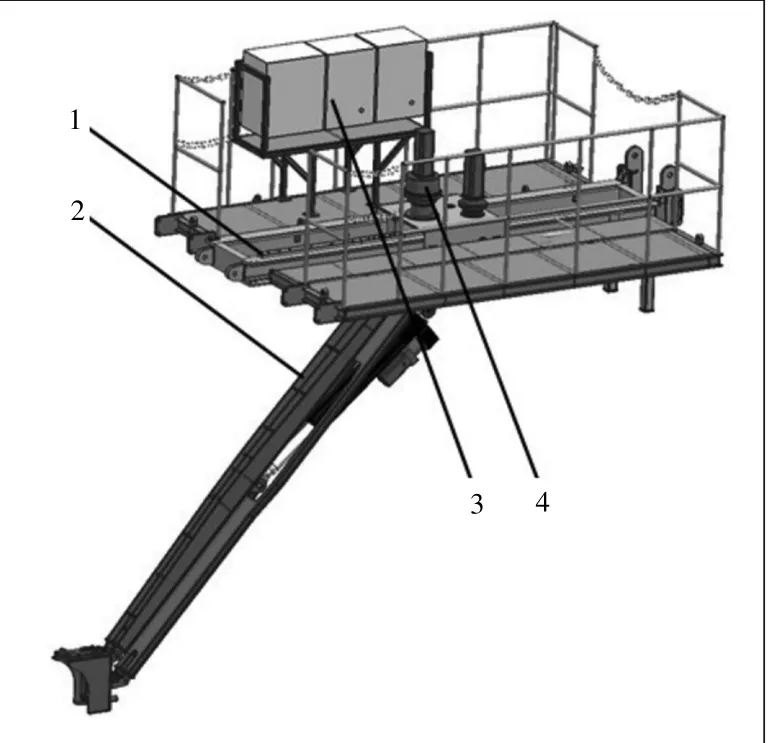

二层台排管手主要由行走装置、扶持臂总成、电控系统、回转装置组成[3],如图1所示。行走装置主要由轨道、滑车、行走驱动装置等组成,控制机械手扶持管柱的X方向平移运动,并作为安装固定基础;扶持臂总成主要由回转座、主臂、副臂、电缸、扶持钳组成,其控制机械手扶持管柱的Y方向平移运动。回转装置主要由回转驱动装置、回转轴、回转支撑组成,控制机械手扶持管柱的回转动作。

1.2 行走装置

二层台排管手通过轨道与井架连接,轨道前端通过安装梁与井架连接,后端通过连接架与井架连接;轨道承受设备自身的重力和管柱立根的附加力,通过钢材焊接成异形截面后再机加工的方法,保证其强度和刚度,确保滑车在行走时的直线度,减少误差。

图1 二层台排管手结构示意图

扶持管柱的X方向的平移运动由行走装置实现。滑车套装在轨道内部,滑车两侧有行走滚轮,行走装置和回转装置安装于滑车上面板;行走机构由安装在滑车上的伺服防爆电动机和行星减速机驱动行走齿轮转动,行走齿轮与轨道上固定的齿条啮合,使管柱立根在通道内行走。

1.3 扶持臂总成

管柱的Y方向水平移动是由扶持臂总成实现的。扶持臂总成通过回转座与回转装置中的回转支撑相连。扶持臂总成在设计时运用平行四边形对边始终平行原理,通过主臂、副臂、伺服电动缸保证相连的扶持钳始终保持水平运动,扶持臂的最大倾斜角度及臂长决定了设备的最大作业半径。伺服电动缸由伺服防爆电动机驱动,扶持钳的初始位置及极限位置均通过程序控制伺服电动机的加速、减速、停车实现,保证设备平稳、准确、可靠运行。

1.4 回转装置

回转运动是由回转装置实现的,采用伺服防爆电动机和行星减速机的方式驱动回转轴,回转轴下端通过螺栓与回转支撑连接,回转支撑传递载荷可靠、安装维护方便。通过伺服电动机编码器传递的信号,计算回转装置旋转的角度,最终得出管柱立根回转的角度。

1.5 电控系统

电控系统硬件采用西门子生产的PLC、工控机,保证与钻机控制系统完全兼容,无缝对接,不需要额外增加转换接口,节约成本。通过程序控制实现设备各个动作的自动化控制,在司钻房的一体化司钻座椅及司钻前侧的电控显示屏实现远程控制,二层台排管手有测试、远程手动应急操作、远程自动控制3种控制模式。

电控系统通过采集位接近开关等传感器的信号、伺服电动机的电流值、电压值,通过电控程序的补偿功能算法实现设备的运行轨迹控制,结合安全逻辑互锁的设定,实现二层台排管手能够按程序指定的轨迹运动,安全高效地实现管柱立根的排放作业。

2 技术参数

适用范围为2-7/8~8 in;行走距离为2.7 m;最大作业半径为2.9 m;回转角度为±90°;需求功率为7 kW。

3 结构特点

1)二层台排管手以推扶的方式实现管柱立根的排放,设备安装在井架上段,位于二层台上方,不占用常规人工排放管柱操作空间,可满足应急人工作业需求。

2)二层台排管手的主要动作均采用防爆伺服电动机驱动,具有运行平稳、动作精准、响应快等优点,解决了液压驱动响应速度慢、漏油污染环境的问题。

3)二层台排管手实现了远程操作,通过程序控制实现“一键式”操作,并增加逻辑互锁程序、断电保护等自锁设置,确保设备运行的安全。

4)二层台排管手具有适应管柱规格范围广、排放管柱能力强等优点,能满足各陆地钻机(特别是深井和超深井钻机)管柱立根的自动化排放作业。

4 关键技术

4.1 扶持总成设计技术

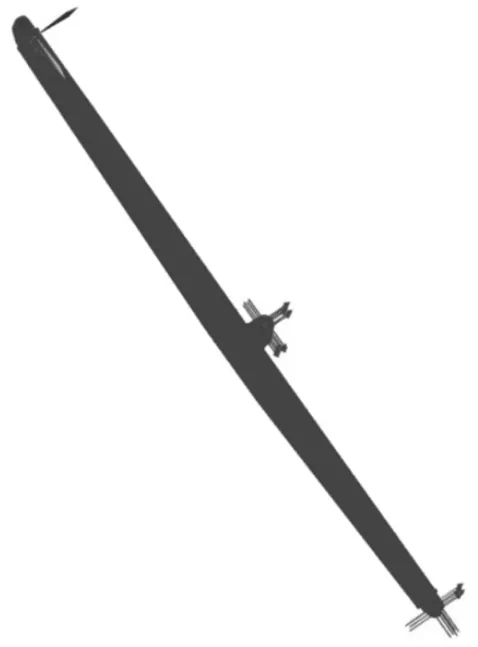

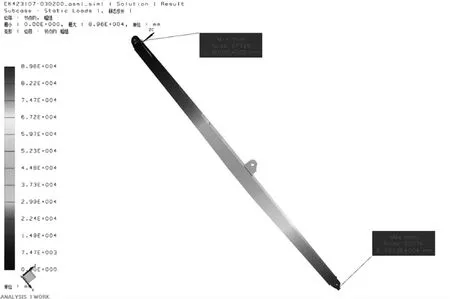

扶持臂总成是机械手的关键部件,对于能否准确、平稳地推扶管柱立根,扶持臂的强度和刚度起决定性作用。扶持臂整体为细长杆,所以采用钢板焊接成箱型结构,减少变形;并对主臂进行有限元分析,根据手工计算结果对主臂施加约束和载荷(如图2),经有限元计算得到位移云图如图3所示,根据计算结果最大位移处在主臂与扶持钳连接点,位移为8.96 mm,符合使用要求。

图2 主臂施加约束和载荷图

图3 主臂位移云图

4.2 程序控制技术

运动位置的精度和运行平稳程度,决定管柱能否准确排放到指定位置、能否实现一键操作的关键,因此控制程序基于CoDeSys、PROTAL双平台开发设计。

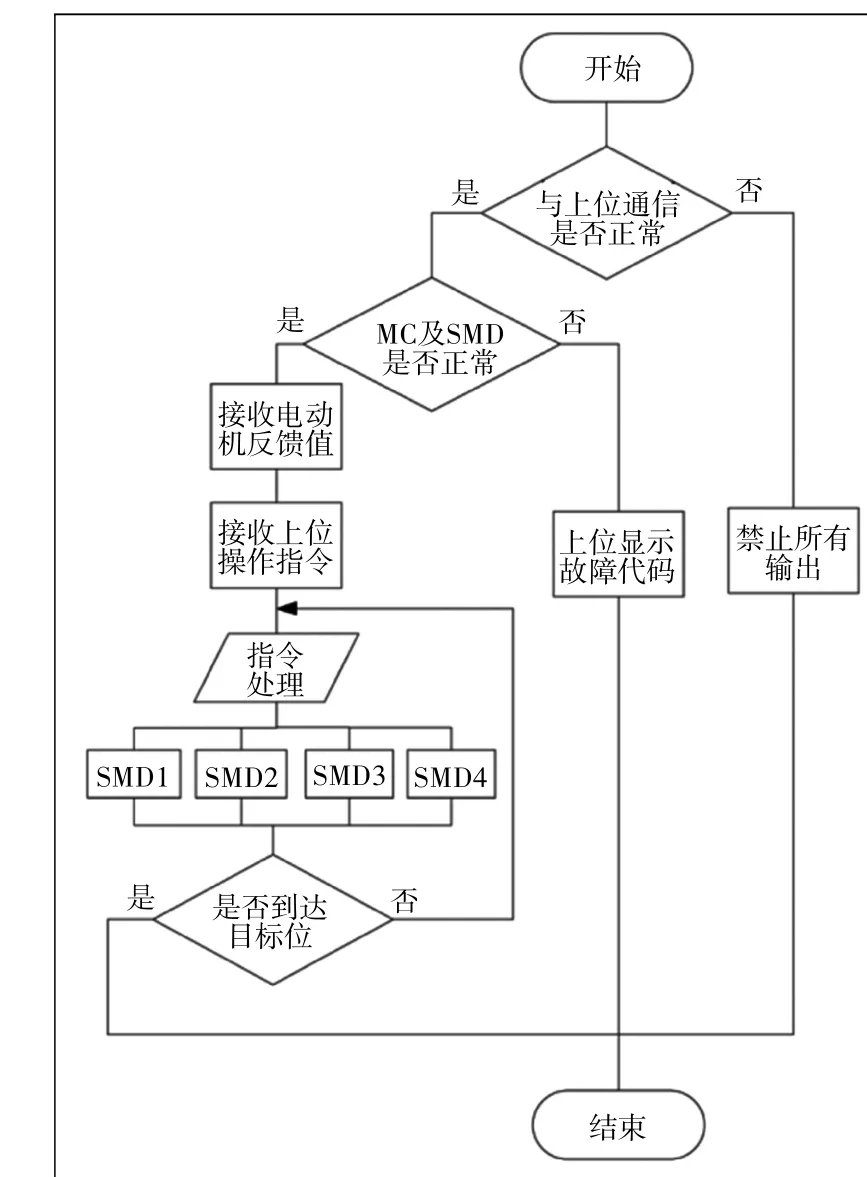

CoDeSys平台程序的开发主要是实现伺服电动机的程序自动控制,包括各个电动机的正/反转、最大速度运行时间、位置、加减速运行时间、运行距离、中断等;PROTAL平台程序的开发主要是实现设备自检自查、发送操作指令、接收和处理伺服电动机反馈的信息(速度、位置、加速度、加加速度、刹车等),并对伺服电动机反馈数据进行实时处理,与目标点的位置信息反复比对,最终给出伺服电动机运行的正确指令,流程如图4所示。

PROFINET通讯协议的拟定主要是实现PROTAL与CoDeSys平台之间数据能够实时、稳定地传输,并提高抗干扰能力。

5 型式实验

5.1 厂内试验情况

5.1.1 空载试验

空载试验的目的是为了验证机械手各个执行机构的运动情况,空载试验结果表明,设备的行走装置、扶持臂总成、回转装置等可完成相应动作,运行期间无卡阻现象。

图4 程序流程图

5.1.2 功能试验

功能试验的目的是为了检验机械手管柱立根的排放功能,采用测试模式和手动操作模式,验证设备各个机构的运动能否满足设计要求,试验结果表明,设备各个机构能完成设计要求的运动,满足设计要求。

5.1.3 载荷试验

载荷试验是为验证机械手的排放能力,在国家油气工程实验中心进行了5 in钻杆三立根和8 in钻铤三立根的载荷试验,模拟油田现场起/下钻工况时的立根排放与移运作业。扶持钳将管柱立根从井口吊卡中交接,并按指定路径排放到指定位置,再反向将立根送到井口吊卡中,整个试验过程中运行平稳,动作准确,满足设计要求。

根据实验记录数据,立根排放位置精度达到±2 mm;响应时间小于1 s;扶持臂总成变形为8.2 mm,与扶持臂有限元计算结果相符;排放5 in钻杆立根最远位置周期为51 s,平均运行周期小于43 s。

5.1.4 安全试验

该试验的目的是验证机械手在实际排放管柱立根作业遇到突然断电时,能否保持断电时的状态,扶持钳是否存在在断电时被动打开,发生管柱脱落的情况。安全试验表明,在实验过程中切断动力源,设备立即停止所有动作运行,并能保持动力源被切断时的状态,不会因为意外断电造成扶持钳被动打开导致管柱脱落事故,安全性高。

5.2 油田工业性试验情况

2019年1—12月,该二层台排管手安装应用于四川珙县宁216H39-3井;2020年元月服役于第二口井。据初步统计分析,累计作业超过2 万m。据现场作业人员反映,该设备稳定可靠,并减少作业人员1名,提高了作业安全。

6 结 论

1)二层台排管手在油田的应用,实现了钻井作业过程中管柱立根的自动化排放,减少作业人员1名,提高作业效率12.8%。

2)本文描述了二层台排管手的总体结构、各机构特点、控制特点和关键技术,可为后续设计起到指导作用。

3)试验结果表明,二层台排管手结构设计合理、效率高、安全可靠,解决了液压驱动响应速度慢、漏油污染环境等问题,适用于油田作业工况,达到推广使用条件。