IGBT驱动电源研究

孙 超,江 剑,谭惊涛

(台达电子企业管理(上海)有限公司,上海 201209)

0 引 言

IGBT驱动器是IGBT按照MCU指令进行正确开关动作的“钥匙”,是电力电子变流器中至关重要的组成部分,而IGBT驱动电源是保证IGBT驱动可靠工作的关键。文献[1-2]进行了IGBT驱动器及驱动反激电源的详细设计与开发。文献[3-5]分析了变压器漏感及分布电容对电路的影响。本文分析常用驱动器隔离变压器结构的优缺点,探讨变压器漏感及原副边耦合电容对DNPC拓扑共模电流的影响,列举了常用的3种驱动电源输出电压稳压方案。此外,设计了两款24 V电压输入的1驱2驱动变压器,其变压器原副边寄生电容Cps小于10 pF。最后,应用TI公司UCC28C45芯片作为300 kHz、40%占空比的PWM信号输入,对应用两款变压器的驱动电源进行测试,测试结果满足要求。

1 IGBT驱动器隔离电源变压器结构选择

图1(a)为1驱1变压器结构,即驱动电源用一个驱动变压器产生一路隔离驱动电源,给一路IGBT驱动供电。这种结构的优点比较明显,实际PWB布局中可灵活放置驱动电源,使其尽量靠近IGBT。布设中,只需要考虑变压器原边与副边的安规,因此可选择的变压器骨架(Bobbin)与磁芯种类较多,变压器绕制比较灵活,常使用环形磁芯。原副边线圈距离远,可控制原副边寄生电容Cps很小。但是,这种结构中每个位置的IGBT均需要一个驱动电源,成本较高,且电路占用PWB面积较大,不利于减少PWB板尺寸。

图1(b)为1驱2变压器结构,即一个驱动变压器产生2路驱动电源,给2路IGBT驱动供电。相比于1驱1结构,在驱动相同数量IGBT时,这种结构减少了一半电路及隔离变压器数量。变压器绕制难度适中,占用PWB板面积少。

图1(c)为1驱4变压器结构,即一个驱动变压器产生4路驱动电源,给4路IGBT驱动供电。它具有集成度高的优点,可有效节约PWB空间,但变压器绕组较多,变压器尺寸大,布局不够灵活,且存在变压器绕制难度高的问题。

图1 常用变压器结构

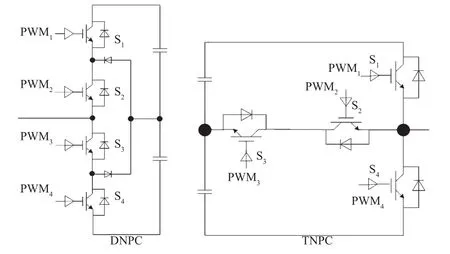

2 三电平驱动电源变压器结构选择

图2为DNPC和TNPC两种三电平拓扑,每一相桥臂均有4个位置的IGBT,需要4组独立的IGBT驱动。4组独立驱动的供电电源变压器结构有以下3种方式:(1)采用1驱1的变压器,每个位置的IGBT使用一个独立的驱动隔离电源;(2)采用1驱2变压器,2组IGBT驱动共用一组驱动隔离电源,组合方式为S1&S2组合(S3&S4组合)和S1&S3组合(S2&S4组合);(3)采用1驱4变压器,4组IGBT驱动共用一组隔离电源。

图2 DNPC和TNPC拓扑

三电平拓扑PWM开关调制方式为:S1与S3互补开关,S2与S4互补开关。正半工频周期内,S2常通,S1进行开关动作;负半工频周期内,S3常通,S4进行开关动作。IGBT在进行PWM开关动作时,需要消耗对应驱动电源的功率;而IGBT处于常通或者常断时,几乎不消耗驱动电源功率。

若采用1驱1变压器结构即1组IGBT驱动用1个1驱1变压器结构的驱动电源,具有功率小的优势,缺点是每相桥臂4组IGBT需要4个1驱1的电源,需要元器件多,成本高,且PWB占用面积大,不利于产品朝向小型化和高密度方向发展。

若采用1驱4变压器结构,每相桥臂上的4组IGBT驱动共用一组驱动电源,集成度最高但多绕组变压器设计复杂,变压器体积大,布局不够灵活。

若采用1驱2变压器结构,2组IGBT驱动共用一组隔离电源,将有两种选择方式。

(1)采用方式a:S1&S2组合(S3&S4组合)。根据实际工作状态,仅有一组IGBT在进行PWM开关动作消耗功率,且S1&S2之间变压器耐压满足Vbus/2即可。

(2)采用方式b:S1&S3组合(S2&S4组合)。工作时变压器最大功率将是组合a方式的2倍,且S1与S3两个变压器绕组需要满足的耐压为Vbus,是组合a耐压的2倍。变压器设计需要满足的安规距离大,变压器设计复杂。

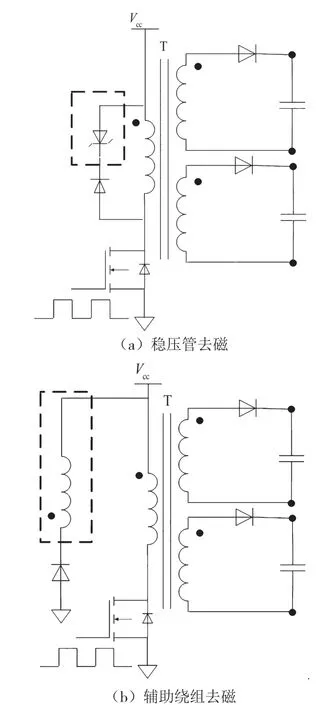

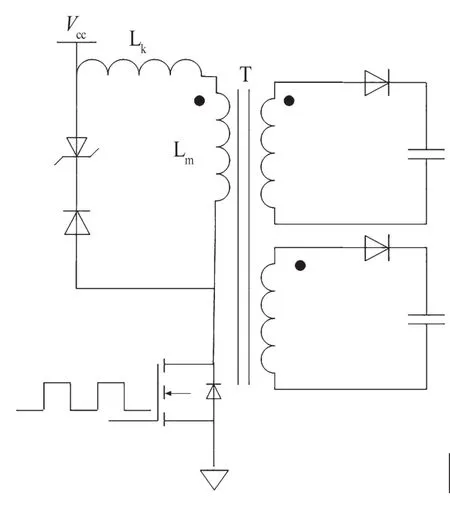

3 隔离电源拓扑选择

驱动电源采用如图3所示的正激拓扑,拓扑中仅有一个MOS,电路简单,且采用1驱2方式变压器,集成度高,系统成本低。两种拓扑区别在于变压器线圈去磁方式。图3(a)为采用稳压管去磁方式,线路简单,但是有一部分损耗损失在稳压管上,且这部分固有损耗无法避免。图3(b)为采用辅助绕组去磁,相比图3(a)效率较高,但是变压器绕制需要多绕制一个去磁绕组,增加了驱动电源变压器的绕制难度,进而增加了变压器的成本。

图3 隔离电源拓扑

4 变压器漏感及原副边耦合电感对系统的影响分析

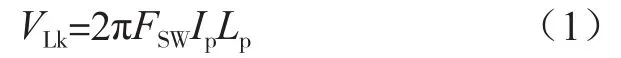

图4为驱动变压器漏感等效位置图。若开关频率为FSW,驱动变压器原边电流为Ip,漏感为Lk,则变压器漏感上的压降为:

驱动变压器的副边输出电压Vo为:

图4 变压器漏感示意图

可以得出,由于漏感Lk的存在,电路工作中漏感的压降会使变压器副边输出电压减小。随着负载增大,原边电流Ip将会变大,漏感Lk将产生更大的压降,从而使变压器副边输出电压进一步降低。变压器漏感Lk会影响驱动电源的带载变化时副边输出的电压变化量。

除了漏感对输出电压的影响之外,驱动变压器原边绕组与副边绕组之间的寄生电容Cps的大小,也对共模噪声的抑制发挥着重要作用,尤其在大功率、高电压功率变流器系统中。图5为DNPC系统中共模电流的传输路径示意图。

图5 变压器寄生电容共模回路示意图

图5中虚线箭头为共模电流路径。由于DNPC开关器件(IGBT)开关过程中产生很大的电压变化率dV/dT,高压系统中IGBT在系统分担电压高。电压变化率越高,产生共模电流的激励源越强烈。此时,驱动变压器原副边寄生电容Cps的存在,为共模电流的产生提供了路径。

式(3)中,C代表路径上所有电容等效值,其中原副边寄生电容Cps越大,开关器件(IGBT)dV/dT越大,产生的共模电流越大。共模电流经由该路径时,会造成参考地内混有高频噪声信号越大。共模噪声信号会影响参考地DGND和AGND中MCU、ADC等电路中的正常信号,包括原始正常的驱动信号,致使反映到IGBT的驱动信号发生误动作而导致变流器不能正常工作,甚至导致变流器炸机。因此,设计驱动电源变压器时,考虑减少原副边分布电容Cps的值尤为重要。

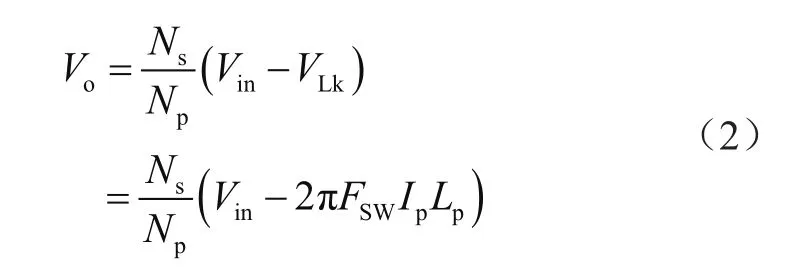

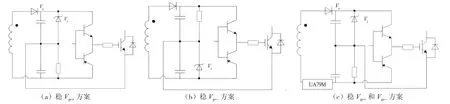

5 IGBT驱动电源输出稳压方案

由于驱动电源输出为开环控制,Vo会受到变压器一致性和负载大小变化的影响。IGBT正常工作对Vge电压范围有要求,因此需要对Vge进行稳压。图6为3种输出Vge稳压方案。方案(a)为稳Vge+方案,IGBT驱动电压Vge+由稳压管Vz决定,则Vge-为Vo~Vz。方案(b)为稳Vge-方案,IGBT驱动电压Vge-由稳压管Vz决定,则Vge+为Vo~Vz。方案(c)为Vge+及Vge-均稳压的方案,其中Vge+由Vz决定,Vge-由TI公司UA79M系列负电压线性稳压器决定。

6 IGBT 1驱2驱动电源设计

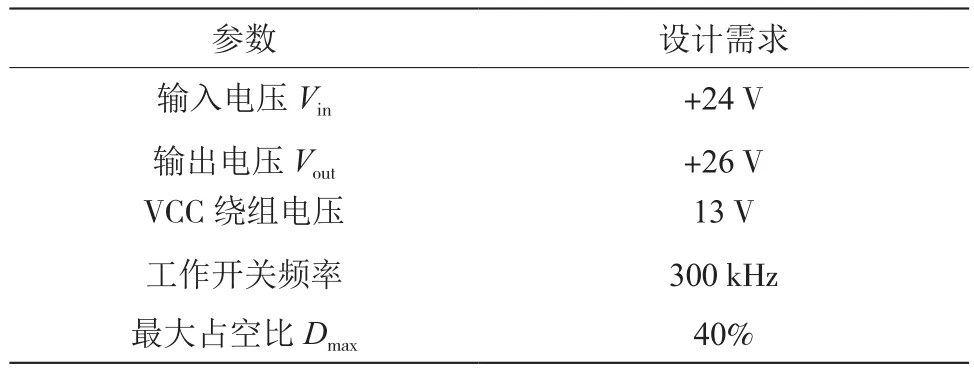

电源设计要求,如表1所示。

表1 电源设计要求

6.1 驱动电源PWM控制器选择

TI(Texas Instruments)UCCX8C4X[6]系列脉冲宽度调制(PWM)集成控制器芯片应用广泛,常用于离线式电源和DC/DC电源,具有启动电流小、自动前馈补偿、Cycle By Cycle逐波限流功能以及外围电路简单等优点。最终选择UCC28C45作为PWM控制器IC,芯片最大占空比50%,工作温度-40~105 ℃,温度范围可满足工业应用要求,电路如图7所示。通过调整电路R1/C1参数,可使UCC28C45 RT/CT震荡频率为600 kHz、占空比40%,可满足正激变压器去磁过程对占空比的要求。UCC28C45 VCC最大耐受电压18 V,而驱动电源只有24 V输入,因此变压器需要小于18 V的VCC绕组给芯片供电。

图6 驱动电源输出稳压方案

图7 UCC28C45 PWM驱动信号产生电路

6.2 驱动变压器设计流程

由于是24 V单电源输入,超过了UCC28C45 IC的VCC工作范围,因此需要变压器辅助绕组VCC绕组。若采用稳压管去磁方案,则需要4个变压器绕组,分别是原边主功率绕组N1、原边VCC辅助绕组N2、副边两组驱动N3和N4。如果需要辅助去磁绕组,还需要额外增加一组去磁绕组N5。

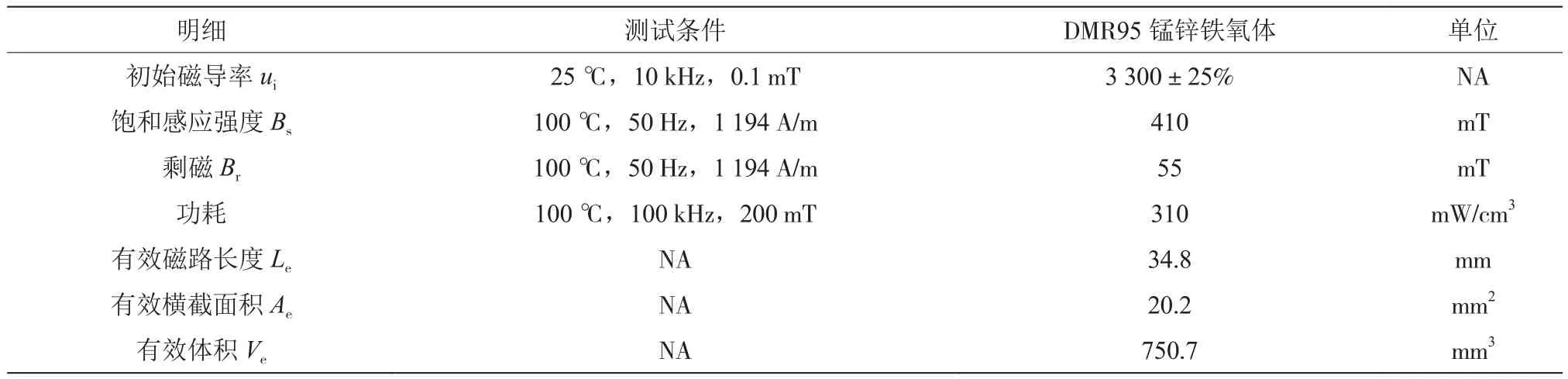

6.2.1 变压器磁芯选择

环形磁芯在绕组较少的应用中应用广泛,适用于3个绕组以内的变压器选择。绕制成品原副边线圈相隔很远,原副边寄生电容Cps小且总高度可以做得低。根据目前电源需求,需要至少4个绕组,因此无法选用环形磁芯。此外,三电平IGBT工作的状态决定了S1与S2或者S3与S4串联最大耐压承担整个BUS母线电压。以常规400 V电网应用DNPC三电平变流器BUS电压维持在800 V DC为例,驱动变压器副边绕组N3和N4用于给S1与S2或者S3与S4供电,需要满足耐压相邻两个绕组耐压在400 V DC(800 V DC/2)以上,变压器骨架上面绕组最近的管脚爬电距离在4 mm以上。根据上述描述选择满足此要求的最小尺寸的磁芯及骨架,最终选用EPC17锰锌铁氧体磁芯并配套相应的骨架。表2为横店东磁厂商(DMEGC)EPC17和锰锌铁氧体DMR95材质的规格。

表2 DMEGC EPC DMR95锰锌铁氧体磁芯主要规格

6.2.2 变压器设计推算过程

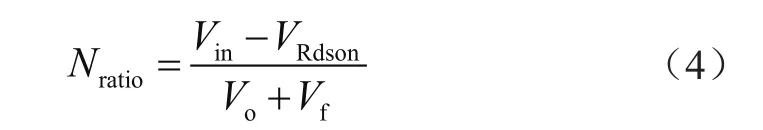

变压器设计简要推导计算过程如下[7]。首先,确定原副边匝数比,即:

式中:VRdson为开关MOSFET自身Rdson上的压降;Vf为副边整流二极管正向导通压降,与实际选用的元器件相关。

其次,求出原边绕组N1的匝数Np:

其中,Bac按照表2中饱和磁感应强度进行降额至35%以内使用来设计,以提高系统的可靠性。实际原边Np为18 Ts。驱动变压器的可靠性在系统中至关重要,可以适当多留裕量。在窗口占用率允许的情况下,适当增加原边的匝数,减少ΔB。根据公式推导,结合实际变压器尺寸,设计变压器原边功率绕组为18 Ts,副边驱动电源绕组为21 Ts。UCC28C45供电用VCC绕组为10 Ts,辅助去磁绕组为18 Ts。

6.2.3 变压器成品设计

根据以上设计计算结果,设计了两款变压器,如图8所示,分别为稳压管去磁方案变压器和辅助绕组去磁方案变压器绕组。根据C=εS/D,减少绕组接触面积,增大绕组之间的距离,均会减原副边寄生电容Cps。最终,通过增大挡墙厚度至2 mm,增加原边副本绕组之间绕组缠绕绝缘胶带的层数至10层,增大原副边绕组之间的距离,减少原副边寄生电容。经过测试,两款变压器原副边寄生电容Cps小于10 pF。图8(a)稳压管去磁方案中,N118Ts采用Φ0.2 2UEW-F 四股并绕,N210 Ts采用Φ0.2 2UEW-F单股绕线,N3&N421 Ts采用Φ0.2 2UEW-F单股绕线。图8(b)去磁绕组去磁方案中,N118 Ts采用Φ0.2 2UEW-F两股并绕,N218 Ts采用Φ0.2 2UEW-F 两股并绕,N3、N4、N5全部采用与图和(a)相同的Φ0.2 2UEW-F单股绕线方式。

6.2.4 驱动电源成品测试

两款驱动电源输出电压均采用15 V稳压管稳Vge+方案。以实际15 kHz驱动IFX IGBT IKW75N65S5,对比测试驱动结果如图9所示。采用两种去磁方式的驱动变压器,驱动电源测试结果为Vge+为15 V、Vge-为-11 V、Vout为26 V,均满足要求。

图8 稳压管去磁与辅助绕组去磁变压器绕组示意图

7 结 论

本文介绍了常用IGBT驱动器电源驱动变压器结构和驱动电源输出电压稳压方案。根据DNPC三电平电路特点,分析了1驱2驱动变压器的优点和驱动变压器漏感的影响,并以DNPC三电平拓扑为例,分析了原副边寄生电容Cps对系统共模电流的影响。此外,设计了两款应用于DNPC且具较小原副边寄生电容Cps的1驱2驱动变压器,并详细介绍了设计过程。最后,测试两款变压器均满足要求。