浅析LNG模块外墙皮框架建造工艺

张磊,赵阳,林飞鹏,程化鹏,李成龙

(海洋石油工程(青岛)有限公司, 山东 青岛 266520)

随着石油产业的快速发展,采油炼油集成化、模块化程度越来越高,为了提高建造、生产效率以及满足生产工艺的要求,钢结构形式的LNG管廊平台结构在石油化工生产装置中的应用越来越广泛。

LNG管廊结构一般由多层平面结构叠加而成,平面结构主要是由组合梁、型钢、筋板以及

图1 墙皮框架三维图

1 外墙皮框架构成

LNG模块外墙皮框架位于模块的主结构外围,探出主体结构大梁,在外墙皮框架安装完成后,通过螺栓连接等方式把相应的舾装板、百叶窗安装在上面,如图3所示,外墙皮框架主要包括甲板板等结构组成,每层平面结构之间通过立柱拉筋连接进行支撑。亚马尔LNG模块就是这种典型的管廊结构,由于地处极寒地带,需要在模块的外围增加一圈舾装板,舾装板设计生根到外墙皮框架上。由于舾装板设计为可拆卸螺栓连接,因此对于外墙皮框架的预制及安装精度要求较高,本文通过对外墙皮框架的建造工艺研究,寻找出高效合理的建造方法。墙皮生根点、墙皮三角支撑、墙皮连接件、墙皮框架几部分,如图3~图6所示。

图2 模块舾装板完工状态

图3 安装完成的外墙皮框架

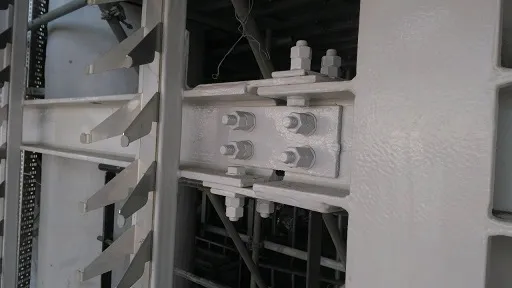

图4 墙皮生根点

图5 墙皮三角支撑

图6 墙皮连接件

其中,墙皮生根点在甲板片预制阶段进行预制安装,焊接到主结构的大梁上,其他部分如墙皮三角支撑及墙皮连接件与墙皮框架同步进行散件预制喷涂,待主结构完成总装合拢就位后在总装场地进行安装。

2 外墙皮框架各构件施工优化

外墙皮框架预制过程中,出现较多问题,包括施工工序不合理、施工精度控制不满足要求、油漆破坏修补工作量大等问题,为此对于相应的施工工艺进行了优化,主要包括:

(1)墙皮生根点预制、安装优化工艺,节省工时,提高工效。

(2)墙皮三角支撑单独预制,调整现场口位置,提高工效,减少油漆作业补漆。

(3)墙皮生根点垫片根据现场实际情况实行标准化下料、钻孔、镀锌及安装流程。

(4)墙皮连接件尺寸控制抓住关键点。

(5)墙皮框架安装基准点精确选择定位。

2.1墙皮生根点预制安装优化(预制阶段进行封堵)

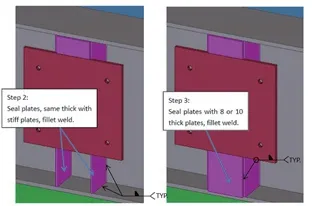

由于项目的特殊要求,所有密闭空间焊接封堵前都需要报隐蔽工程,每个施工点需要业主见证、拍照记录后才可进行下一步工作,即所谓的项目停止点。

优化前:墙皮生根点封堵板预制阶段不进行封堵,按照常规施工流程,预制只需要将主要构件组对焊接成整体,总装安装生根点时遇到狭小空间再进行封堵,这样每个生根点组对焊接完成在封堵前都要进行隐蔽性工程申报,等待业主进行隐蔽工程见证。

优化后:预制阶段封堵(由于预制尚不形成密闭空间不需要报隐蔽工程),总装阶段报隐蔽性工程只需要报组合梁焊道隐蔽性即可,即在安装之前可以提前报隐蔽工程,避免了施工停点。

此次优化极大缩短了报检停止点等待时间,节省施工时间,提高施工工效。

图7 生根点优化前后对比

图8 墙皮三角支撑

2.2 墙皮三角支撑单独预制、调整现场口位置,进行公差控制

由于墙皮生根点与主结构进行固定焊接,尺寸已定,外墙皮框架预制完成后尺寸已确定,因舾装板要求精度高,整个平面需要保持高精度,必须要保证留取现场口进行整体尺寸的调整,而墙皮生根点与墙皮三角支撑采用螺栓连接的形式,螺栓孔要求精度高,若用螺栓孔来作为现场调整口将导致施工难度增大,且无法保证公差,为保证公差要求,只能将现场口留在三角支撑端部,而端部选择直接决定了后续施工的难度。若将端部选择在墙皮框架内侧(即螺栓连接面板端),后续调整完尺寸焊接后会导致面板之间的油漆破坏,而两面板之间无法进行补漆工作,需要将整个外墙皮框架拆卸下来,这无疑使工作量翻番。

因此考虑优化施工流程将现场口留在与框架连接端部,这样公差控制、施工难度、舾装补漆问题都迎刃而解。

2.3 墙皮生根点垫片实行标准化(数量约54000件)

按照项目初期的图纸排版图施工,每个模块每一层甲板片中的墙皮生根点垫片都进行了单独排版,进而车间需要根据排版图进行分层下料、报检、打磨倒角、材料配送、喷涂。

优化后的方案为将整个项目所有的垫片进行综合汇总,利用现场边角余料,集中进行机加工下料、钻孔、打磨倒角、浸锌、安装工作。

施工难度对比:

(1)每层平均约400件垫片,按照原始方案整个项目54000件垫片需要135次倒料、下料、报检、配送、喷涂;优化后一次性下料、报检完成、各取所需,极大地提高了施工工效,也解决了现场材料配送、管理的问题。

(2)优化前采用数控火焰切割下料,由于板尺寸小,切割后存在火焰切割缺陷较多,后续打磨倒角处理难度非常大并且切割完成后需要运输至外场进行钻孔再倒角;优化后采用外场冷切割处理,可以保证每个垫片的规则性,打磨倒角很容易处理,且钻孔为同一厂家施工,施工可以进行流水作业,提高了工效,责任更加明确。

(3)优化前垫片都要进行喷涂处理,如此小的垫片喷涂起来需要耗费许多倒运、穿件等工时,而且由于场地涂装资源的限制,无法保证喷涂;优化后提出合理化建议浸锌处理,外场冷切割、钻孔后直接进行浸锌工作,整个流程全部报检合格后即为成品,运回场地交接进行使用,节约了大量工时。

图9 镀锌垫片标准件

图10 普通连接件

2.4 连接件的公差控制

两个相邻墙皮框架之间采用连接件进行螺栓固定,连接件分两种类型:

(1)普通连接件:在安装过程中只要保证左右两侧墙皮框架的连接杆标高基本可以保证顺利地安装。

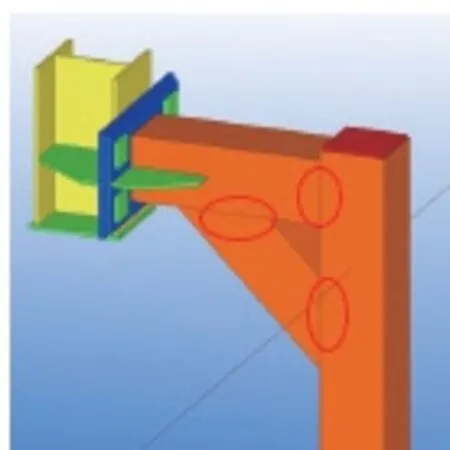

图11 立柱上连接件

(2)立柱上连接件:安装过程中保证所有两侧墙皮框架的连接杆标高、立柱上生根点标高统一,还要保证立柱上生根点探出立柱的尺寸与两侧墙皮框架水平统一。前期施工过程中遇到的问题,立柱上生根点探出尺寸超差,导致连接件无法安装,设计澄清后重新修改。为保证后续不再出现此问题,根据经验后续需要在预制阶段测量好立柱上生根点与甲板片上生根点的平面尺寸,保证统一。

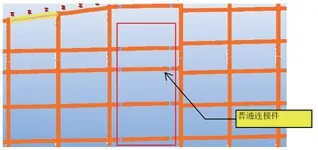

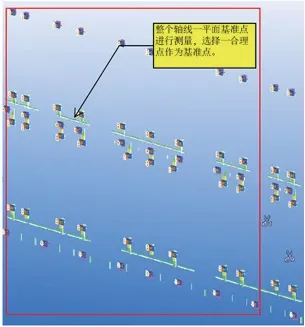

图12 整体测量基准

2.5 墙皮框架安装的公差控制

墙皮框架的作用是作为百叶窗、舾装板的支撑,由于舾装板对整个平面要求平整度高,因此在公差控制中需要重点关注,而百叶窗还需要增加小方钢进行支撑,相对舾装板公差要求没那么高,即使超限可以采用小方钢进行弥补。因此在施工过程中要注意在舾装板、百叶窗两者精度不可同时保证的条件下,优先保证舾装板对应的墙皮框架精度。

施工中要保证精度,其中一个关键的施工准备工作为:在安装墙皮框架之前,将同一个轴线的一面墙的生根点尺寸进行全站仪测量,找出一个标注点作为整个墙皮施工的基准,以避免单个框架逐一测量施工,最后许多框架无法调整的情况出现。

3 结论

本文简单介绍了LNG管廊模块外墙皮框架的建造工艺,通过总结经验,优化施工流程,不仅能够起到事半功倍的效果,而且对施工管理、降低安全风险都起到了重要作用。利用现场的实际经验,综合考虑整体的施工流程,并站在整个项目的高度上综合考虑对其他专业产生的影响,将其影响降到最小化,为以后类似项目的施工提供施工经验。

◆参考文献

[1]《海洋石油工程设计指南》编委会. 海洋石油工程设计指南(第6册)[M].北京:石油工业出版社,2007.

[2] 美国焊接学会. 钢结构焊接规范,AWS D1.1/D1.1M,2006.

[3] ABS. Rules for Materials and Welding[S].ABS,2008.