基于汽车镀锌板碳钢焊丝MAG焊接技术探究

(江铃汽车股份有限公司 330001)

0 引言

在钢的许多腐蚀防护方法中,镀锌是一种非常有效且廉价的方法。镀锌钢板越来越多地用于汽车生产中,以改善汽车的整体防腐蚀性能。重要的承重焊接结构,例如车身结构、底架结构和转向架结构,主要通过MIG 和MAG 焊接[1]。但是,镀锌钢板表面锌层的沸点非常低。因此,锌的蒸发因为诸如飞溅、气孔和裂纹的焊接缺陷而使焊接困难。所以必须要处理好MAG 焊接过程中产生的飞溅等问题。

1 镀锌板MAG 焊接概述

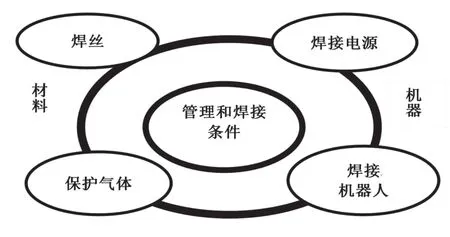

MAG 焊接原理模型如图1所示。构成焊接工艺的要素主要包括焊接电源、焊丝、保护气体和焊接机器人。该焊接工艺的原理是将焊丝和工件作为电极的两个极,焊接电源将电极之间的保护气体电离,以提供能量来产生电弧。电弧的高温会使焊丝和工件熔化,并且在焊接气体的保护下可以形成良好的焊接。在焊接过程中,焊丝通过焊枪被连续地供应到熔池,并且焊枪沿着焊缝做顺时针移动。

在实际应用中,由于MAG 焊接工艺使用具有高氩含量的气体,降低了液滴转移的频率并增加了电弧燃烧时间。产生这种现象的原因是,不同组分的气体比例不同时,就会导致电弧的电场也会因为随之改变而不同。当气体混合物中的CO2含量降低时,CO2的分解会削弱电弧压缩,从而降低电场强度。

图1 MAG 焊接原理模型图

在相同电流下,电弧越宽越长,液滴转变频率就会变得越低。由于氩气的散热能力很差,也会降低电弧的场强,电弧路径会随之扩散,使电弧长度变长。同时,因为锌蒸发产生的空气动力也干扰液滴的输送,所以液滴的频率也会降低。另外,焊接镀锌板时可以看到液滴没有明显的“向上偏转”,因此电弧路径可以有效地延伸而没有电磁力和点压力,从而防止了电弧路径下降[3]。

2 MAG 焊接工艺缺陷分析

MAG 焊接工艺在焊接镀锌板时的直观缺陷主要体现在3 个方面:飞溅、气孔和裂纹形成。

2.1 飞溅

垂直于陡降外部特性的电源具有恒定电流特性,电弧周期电流不受电弧长度变化的影响,因此焊接过程非常稳定。但是,由于短路电流小,因此在小的标准焊接条件下不利于电弧点火和熔滴推力传递。如果飞溅变化基本上等于垂直陡降特性,则波浪仍会出现在短路的尽头,但是随着外部阻力的增加,过冲会增加,动作时间也会增加。此时,很容易用强大的低速声波反射大颗粒。

2.2 气孔

在非穿透性激光焊接中,低碳钢厚板的深熔焊容易在焊缝中产生气孔。原因是在一定的焊接速度下,激光功率越小,线能量越小,热量输入越少。熔池的冷却时间非常短,当激光功率低时,熔化宽度变窄,熔化池中包含的保护气体形成的气泡以及冶金反应形成的气泡,逸出范围小,金属导热率高,熔化池保持液态。时间非常短,冷却和凝固速度很快,气泡不易从熔池中逸出,因此它们保留在焊缝中并形成更多的孔。

气体源的基础材料,湿焊丝和不纯保护气体中的硫含量可能很高[4]。靠近基材的区域冷却较快,且保护气体包含20%的CO2,具有很强的冷却效果,可以加速熔融的全金属凝固,并且为时已晚,气泡无法逸出并形成孔。如果焊缝未完全渗透,则很容易在焊缝底部出现大孔。这意味着在渗透过程中,一些气体会从焊缝的背面释放出来,而没有渗透就很难逸出而形成较大的孔。

2.3 裂纹

在厚钢板的焊接中会出现更多的裂纹。单道次焊接具有较大的热量输入和多次焊接。焊接热应力和其他脆性因素的结合作用破坏了金属原子的结合力并形成了裂纹,其中热裂纹是主要原因。

首先,中心线位置最终被固化,并且可能包含杂质,最终分离出杂质和低熔点共晶。如果焊接金属的外部应力和凝固收缩足够大,则在凝固过程存在低熔点杂质。缝隙被撕裂,没有足够的液态金属填充缝隙,形成了裂缝。

其次,在覆盖面的MAG 焊接期间,大量的热量输入和不均匀的热量分布使原始的复合焊缝软化并在冷却过程中增加。由于应力而产生裂纹。

第三,焊接过程中晶界的低熔点材料通过快速加热而在焊接线外部的金属中液化,并且颗粒熔化沿着晶界局部发生。在冷却过程中发生收缩,晶间液化层出现裂纹。该区域中大量的合金元素会导致一些金属化合物分解,但可能没有时间扩散并形成裂纹。

3 焊接工艺缺陷的技术优化

3.1 飞溅和气孔的优化

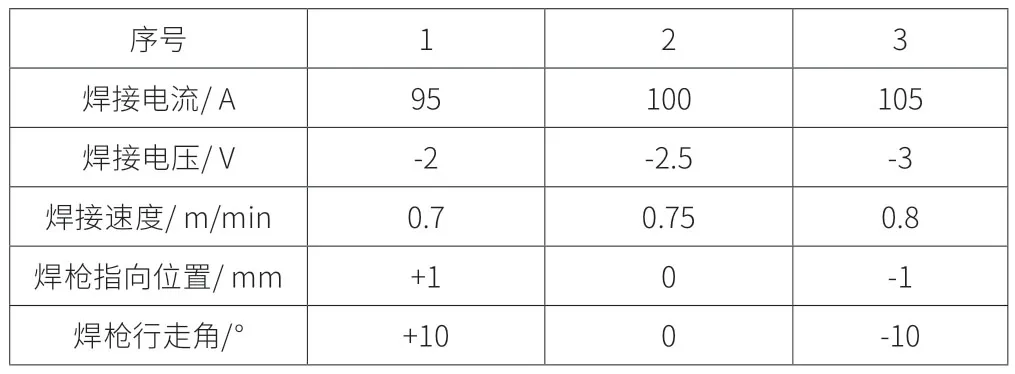

由于飞溅和气孔的形成都是由于熔滴过渡和锌蒸汽过多排出所致,研究认为,解决该技术缺陷的主要措施是减少熔滴过渡和锌蒸汽的过多排出,故对焊接工艺参数做出如表1所示的优化。

(1)针对锌蒸汽过多排出的参数优化

通过多次试验验证,焊接过程中试验数据里的飞溅程度很小,但在引弧过程中仍存在飞溅现象,但属于可接受程度。对于焊接过程中孔隙的形成问题,试验数据上各别焊缝上有少许明显的空隙,这在常规情况下是允许的。造成其形成的因素可能与实验室进行搭接操作时锌蒸汽较多,表面焊接过程力气体更难释出有关。但由于镀锌钢板上的锌层比较薄,焊接时不会溶解过多的锌,在常规操作下当温度达到一定条件时,锌蒸汽可以有效地顺利排出。

(2)针对焊接过程熔滴过渡的优化

焊接质量是根据焊缝中的气孔和飞溅物的数量来判断的,孔隙和飞溅越小,质量越高。从飞溅控制的角度来看,应尽可能避免熔滴过渡现象。如果需要渗透,最好不要在焊接后添加垫片。由于焊缝的渗透,熔池迅速接触到背面的铜块,导致锌在熔池中沉淀,使得锌在测试板背面迅速蒸发,从而导致熔池中产生飞溅。

表1 参数优化对比表

此类情况的发生不仅对熔融金属的扩散有很大影响电弧温度越高,电流越大,就越有利于液态金属的流动,焊缝宽度将逐渐增加,因此必须控制电流以保证焊缝尺寸。由于控制了焊缝的大小,要想达成焊接质量优良的要求,就需要在每个焊缝的连续焊接进行增多,则最终呈现的工艺就越好。以上方法用于焊接时,就不会因为熔滴过渡而产生大的飞溅。

3.2 针对裂纹的优化

为了减少裂纹的发生,保护施工环境和焊接区域非常重要,因为必须防止电弧热在焊缝中产生粗大的结构,并防止焊接后冷却过程中由于空气污染引起的脆化结构。考虑到保护效果,焊接时应尽可能使用大直径的喷嘴,并适当减小喷嘴与接头之间的距离以增强保护。钨电极的延伸长度应短一些,以使熔融金属不会阻塞视线。

氩气的流动对保护焊的质量有重大影响。过大的流量不易形成稳定的气流层,相反,在受保护区域会形成湍流,使有害气体浸入熔池中。此外,过多的气流会加速熔池的冷却速度,并且更容易在焊缝表面开裂。由于气流太小且保护装置未安装到位,因此保护气体的量应足够。