新型磨损区域静电传感器特性参数研究

刘若晨,徐 成,王奎洋,王益民,孙见忠

(1.江苏理工学院汽车与交通工程学院,江苏常州213001;2.南京航空航天大学民航学院,江苏南京211106)

静电监测技术是一种新型的基于静电感应原理的航空器性能状态在线监测技术。此项技术最早在美国联合式战斗机F35上得到应用,被美国列为限制出口的军事技术。在此情况下,我国学者对该技术展开了研究,如左洪福团队通过磨损区域和润滑油路中的静电传感器对航空发动机气路管道和部件的磨损区域以及润滑油路的部件磨粒进行了一系列的静电监测研究[1-5]。

磨损区域静电监测技术是通过安装在部件磨损区域的静电传感器,获取摩损区域的带电信息,并由带电信息获得航空器部件的磨损状况。它可为航空器部件的维修提供实时的监测信息。英国南安普顿大学的Wood等人对磨损区域静电的产生机理和各类摩擦副的静电监测进行了研究[6-10],其研究表明,相比于振动传感器、温度传感器,静电传感器能够更准确地监测磨损信息,更早地预知部件磨损故障的发生。在我国,张营等人通过销盘磨损试验台对轴承钢早期胶合故障静电在线监测进行了研究[11],同时,针对静电信号易受干扰的问题,提出了一种基于谱差值和奇异值差分谱的有效去噪方法[12],并进一步以滚动轴承和齿轮箱为研究对象,进行静电在线监测试验,监测滚动轴承和齿轮箱的性能退化状况[13-14]。

目前,在静电监测技术领域,前人已对静电产生机理、静电监测方法、静电信号去噪及其工程应用进行了相应的研究,却很少对磨损区域传感器自身的特性参数进行研究,而这些特性参数关系着传感器监测性能的优化。因此,本文着重研究磨损区域静电传感器的特性参数:基于静电传感器的结构特点,建立磨损区域静电传感器的理论模型,对其各特性参数进行仿真分析,并通过静电传感器性能测试平台进行测试,对仿真结果进行验证;对静电传感器的特性参数进行优化设计,以提高其监测能力。

1 磨损区域静电传感器的理论模型

1.1 磨损区域静电传感器的工作原理

部件在磨损过程中因为摩擦而产生大量的静电[14-15]。磨损区域静电传感器是基于静电感应原理设计的。如图1所示,部件在磨损过程中产生的静电经过静电传感器探极感应面时,会产生极性相反的电荷,从而使探极内增加的电荷量得到平衡;信号处理单元对信号进行处理,输出可测量的静电信号。

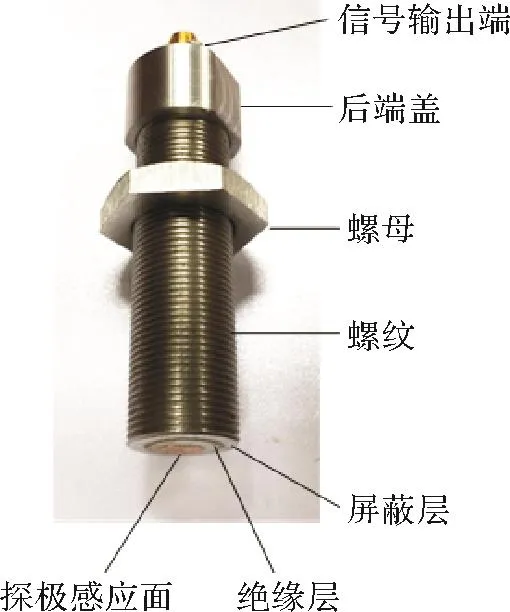

磨损区域静电传感器如图2所示。其中:探极感应面用于感应磨损区域电荷的变化,通常由紫铜制成;绝缘层通常由聚四氟乙烯制成,其作用是保证感应电荷的可靠性,避免电荷外泄;屏蔽层主要由金属制成,将它接地,可有效屏蔽外界的干扰信号;螺母和螺纹的作用是将静电传感器与所测对象安装在一起并固定;后端盖内含有信号调理电路,与探极和信号输出端相连;信号输出端用于输出经信号处理单元处理后的静电信号。

1.2 磨损区域静电传感器的数学模型

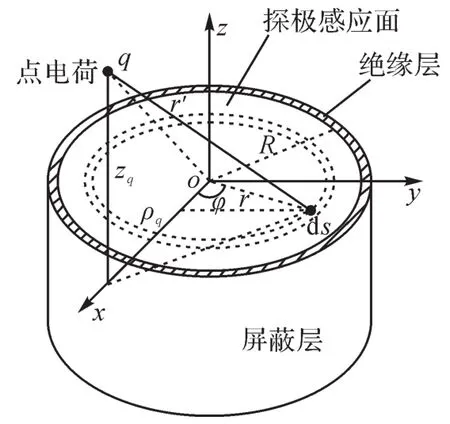

棒状磨损区域静电传感器的探极感应面可采用多种形状。考虑到圆形感应面具有对称性,便于观察感应面上的电荷分布,且圆形探头易于安装,故选用圆形探极,并以圆形感应面作为xoy平面,过圆心垂直感应面的方向为z向,建立坐标系。施感点电荷q在该坐标系下的位置如图3所示。其中:r为圆心与在xoy平面内所取的探极微元ds之间的距离;r′为施感点电荷q与所取微元ds之间的距离;微元ds、电荷q在xoy平面的投影与圆心的连线之间的夹角为φ;R为探极感应面的半径;ρq表示电荷q到z轴的距离,zq表示电荷q到xoy平面的距离。

图1 磨损区域静电传感器的工作原理Fig.1 Working principle of wear-site electrostatic sensor

图2 磨损区域静电传感器Fig.2 Wear-site electrostatic sensor

图3 施感点电荷q的位置示意Fig.3 Position diagram of inductive point charge q

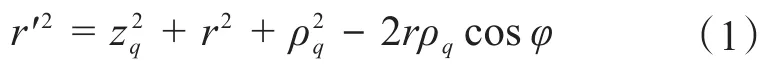

r′求解如下:

由库伦定理可得电荷q在ds处的电场强度E为:

式中:ε0为真空介电常数。

电荷q在探极微元ds处会产生感应电荷qds,由高斯定理可得感应电荷qds为:

式中:Ev为垂直于探极微元ds表面的电场强度E的分量。

结合图3和式(2)可得:

探极微元ds可以表示为:

将式(4)和式(5)代入式(3),得到:

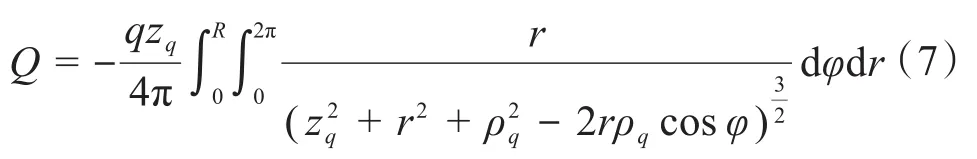

求在探极感应面上所产生的感应电荷需要知道r和φ的取值范围。由图3可得到r的取值范围为(0,R),φ的取值范围为(0,2π),则电荷q在整个传感器探极感应面上产生的感应电荷量Q为:

在实际工况中,磨损区域静电传感器的探极感应区域内往往存在多个施感电荷,且多个施感电荷或同时发生变化。多个电荷相互作用,使探极感应区域内的电场情况非常复杂,且在多个电荷的情况下难以建立精确的数学模型。根据静电场的叠加原理,当感应区域内有多个电荷时,在静电场中某一空间位置处的电场强度为多个电荷在同一位置处产生的电场强度的矢量之和,即存在多个施感电荷时,在探极感应面的感应电荷量等于所有单个施感电荷在探极感应面的感应电荷量之和。因此,多施感电荷下静电传感器的输出特性可通过在单施感电荷下的静电传感器的输出特性来反映,即只要重点研究单施感电荷下静电传感器的输出特性即可。

2 磨损区域静电传感器的特性参数

静电传感器的监测性能可通过传感器的特性参数来反映。

1)空间灵敏度。

将空间灵敏度作为磨损区域静电传感器的特性参数之一。空间灵敏度的表达式如下:

空间灵敏度会随着感应电荷在感应区域空间位置的不同而变化,因此引入传感器效率来反映测点电荷量的变化对传感器感应电荷的产生和输出信号的影响。磨损区域静电传感器的工作效率为感应电荷量与施感电荷量的比值乘以100%,由于感应面产生的是极性相反的电荷,故工作效率η表示为:

式中:Qc为测点c处的施感电荷在探极感应面上产生的感应电荷量。

2)有效视场。

有效视场是磨损区域静电传感器的一个重要的动态特性参数。当施感电荷经过探极时,传感器会感应到电荷的变化。传感器所能感应到电荷变化的最大区域称为有效视场,有效视场以外的区域称为“盲区”。

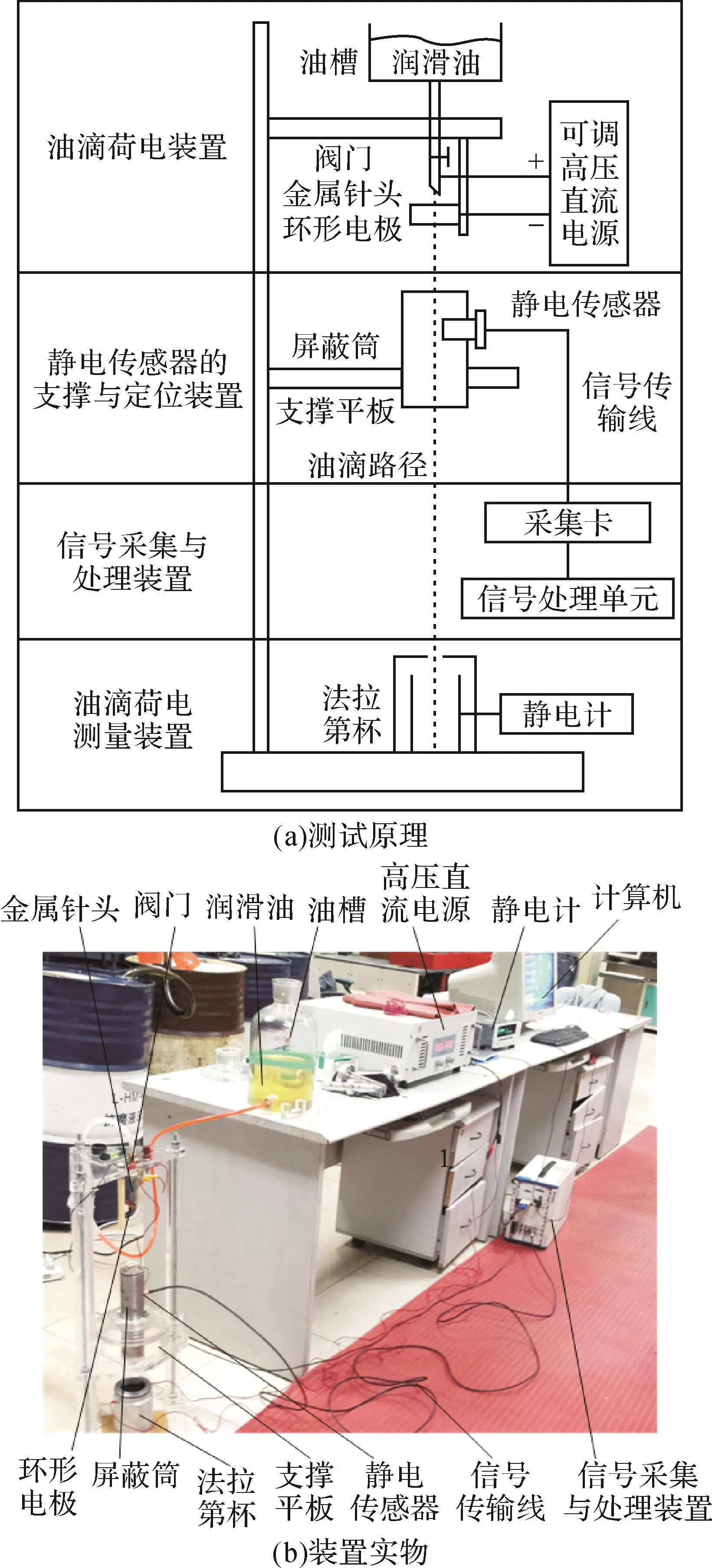

3 磨损区域静电传感器性能测试平台与测试方法

根据静电感应原理和磨损区域静电传感器的结构,改进航空发动机进气道和尾气静电传感器的试验平台[16-17],以带电油滴作为施感电荷[18],搭建磨损区域静电传感器性能测试平台。平台的测试原理和装置实物如图4(a)、图4(b)所示。其中:油滴荷电装置用于使油滴带电;静电传感器的支撑与定位装置用于固定传感器和调节油滴与探极的距离;信号采集与处理装置由采集卡和信号处理单元组成,用于采集并处理静电传感器监测到的静电信号。

试验时,首先接通电源,然后将油滴荷电装置的阀门打开,油滴下落,在高压电场的作用下带电,其电荷量随着电场强度的变化而改变;接着带电油滴通过探极感应区域,落入法拉第杯中,油滴所带电荷量可用静电计在法拉第杯中测量得到;监测到的静电信号由采集卡采集并通过信号处理单元处理后输出。通过该平台可以测试磨损区域静电传感器的特性参数,研究传感器的监测性能。

4 磨损区域静电传感器特性参数的仿真计算与测试

4.1 空间灵敏度的仿真计算

棒状磨损区域传感器的空间灵敏度可以通过传感器的数学模型结合式(7)和式(8)进行计算。空间灵敏度的分布可以从以下两方面进行研究:一是固定施感电荷到探极感应面的轴向位置,研究空间灵敏度在径向的分布状况;二是固定施感电荷到感应面轴线的径向位置,研究空间灵敏度在轴向的分布状况。空间中某一点处的空间灵敏度不易研究,可以先将该点转化为xoz平面上的点,其研究结果是相同的。故根据磨损区域传感器的数学模型,研究其在xoz平面的灵敏度。

图4 磨损区域静电传感器性能测试平台Fig.4 Performance testing platform of wear-site electrostatic sensor

由图3可知,探极圆形感应面的半径R是传感器的主要结构参数。仿真时,施感电荷的电量为1 C,探极长度为8 cm,绝缘层和屏蔽层的厚度均为2 mm。重点对探极轴向右侧区域(即x≥0 mm)的空间灵敏度进行仿真,由于感应面的对称性,可得到整个区域的空间灵敏度分布规律。

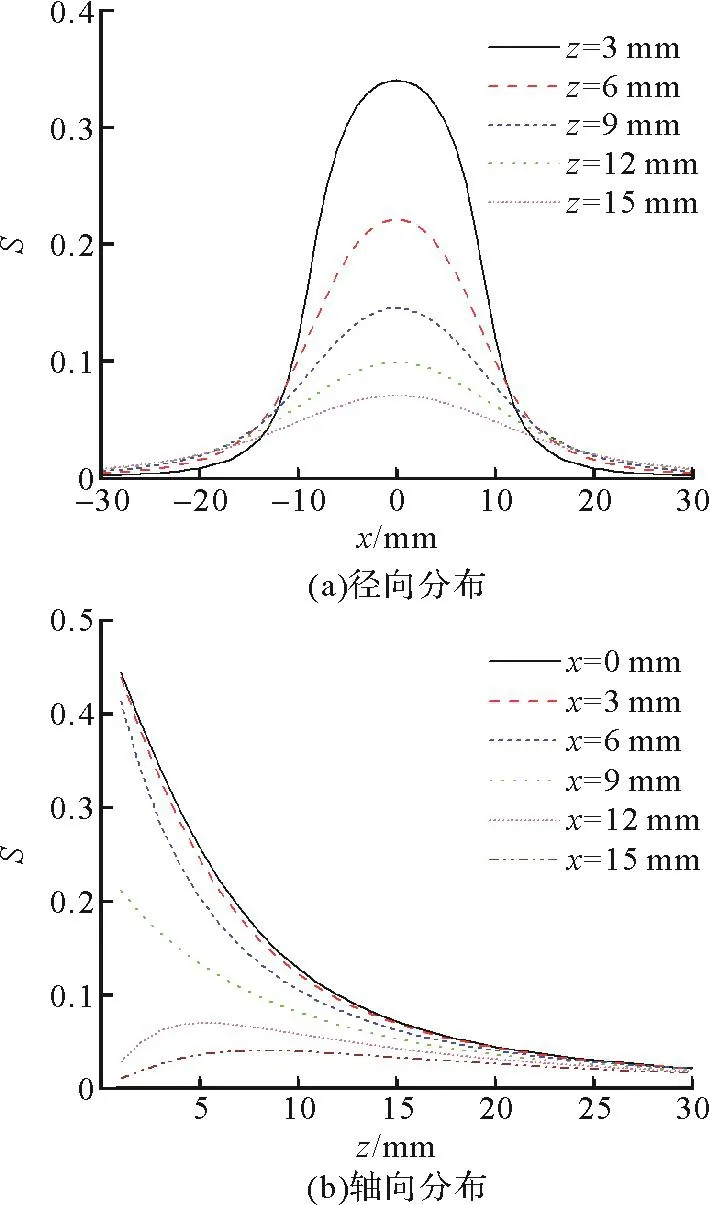

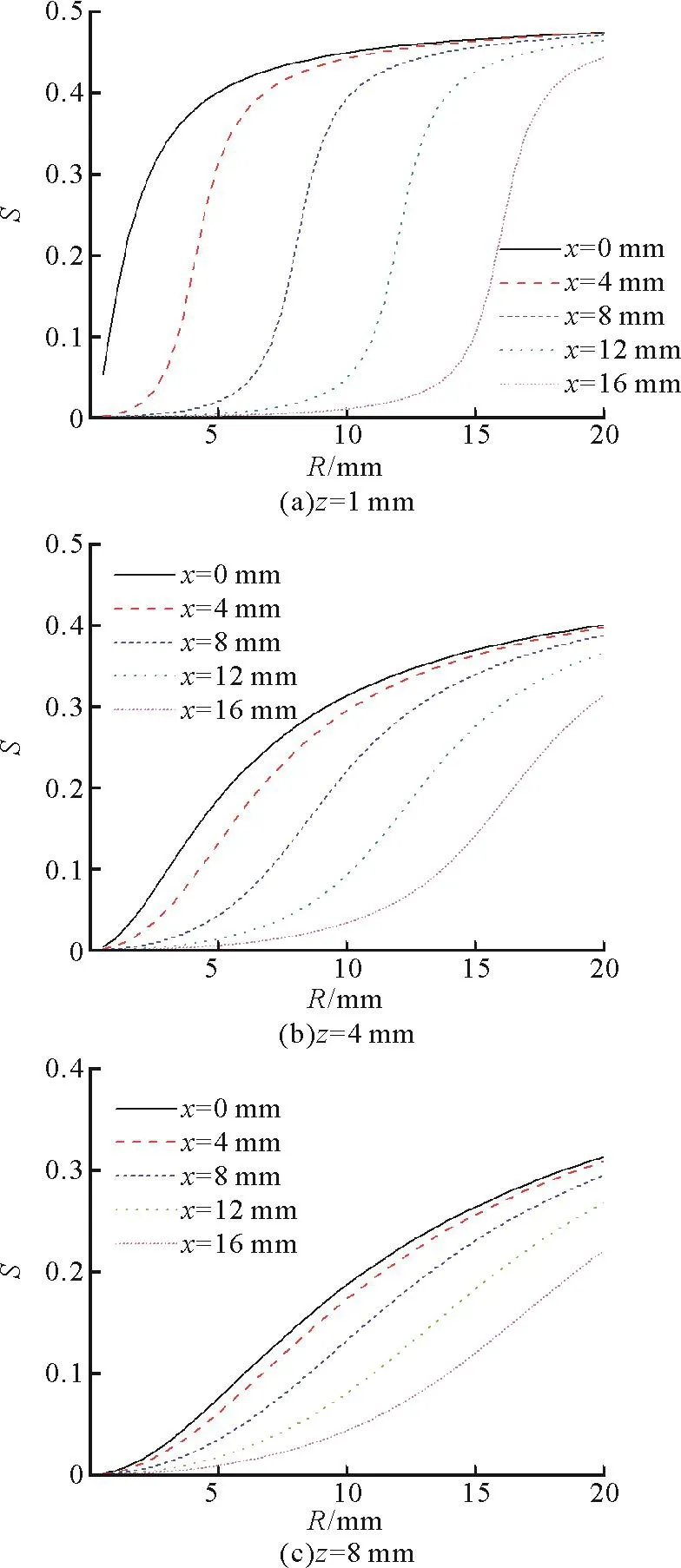

当R=3 mm时磨损区域传感器空间灵敏度在径向(即x向)和轴向(即z向)的分布如图5所示。

图5 R=3 mm时磨损区域传感器空间灵敏度在径向和轴向的分布Fig.5 The distribution of spatial sensitivity of wear-site electrostatic sensor in radial and axial directions when R=3 mm

由图5(a)可知:当z向位置固定时,减小|x|即可增大空间灵敏度S,x=0 mm时,空间灵敏度S最大,即探极中心轴线处空间灵敏度最大;在|x|=3 mm附近时,随着|x|增加,空间灵敏度急剧减小;当|x|>3 mm时,随着|x|增大,空间灵敏度不断减小并逐渐趋于0。由图5(b)可知:在探极感应面对应内部区域(即|x|≤3 mm),S随z的增大而减小;在探极感应面对应外部区域(即|x|>3 mm),S随z的增大先增大后减小。

保持其他参数不变,当R=6 mm和R=9 mm时,磨损区域传感器空间灵敏度在径向和轴向的分布与R=3 mm时有相同的分布规律,分别如图6和图7所示。

进一步分析不同探极感应面半径下传感器空间灵敏度的变化情况。

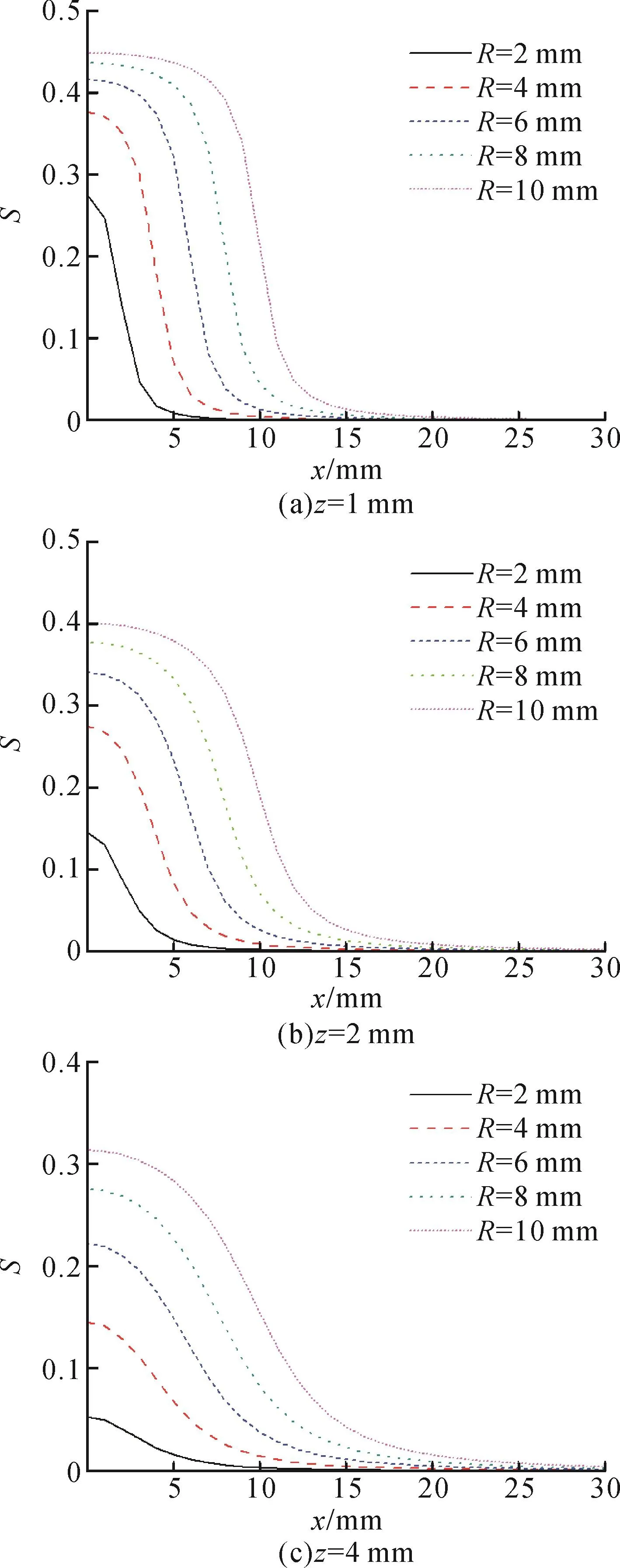

当轴向位置固定时,在不同探极感应面半径下传感器空间灵敏度在径向的分布如图8所示。由图可知,R的取值越大,径向相同位置处的S值也越大。

当径向位置固定时,在不同感应面探极半径下传感器空间灵敏度在轴向的分布如图9所示。由图可知,R的取值越大,轴向相同位置处的S值也越大。

综上可知,探极感应面半径的变化对传感器空间灵敏度会产生影响,且灵敏度的变化具有一定的规律。

图6 R=6 mm时磨损区域传感器空间灵敏度在径向和轴向的分布Fig.6 The distribution of spatial sensitivity of wear-site electrostatic sensor in radial and axial directions when R=6 mm

为进一步分析探极感应面半径对传感器空间灵敏度的影响,以探极感应面半径作为自变量,计算空间灵敏度。在轴向和径向位置固定时空间灵敏度随探极感应面半径的变化曲线分别如图10和图11所示。由图可知,空间灵敏度随着探极感应面半径的增大而增大。故磨损区域静电传感器的空间灵敏度的大小可以通过改变探极感应面的半径来改变。

4.2 传感器工作效率的仿真计算与测试

由第2节中磨损区域传感器工作效率的定义可知,磨损区域静电传感器的工作效率不仅与探极尺寸有关,还与测点与探极感应面的相对位置有关。由4.1节的仿真结果可知:当探极感应面的半径相同时,距离探极感应面越近的位置,其空间灵敏度越大,如在同一轴向,x=0 mm处的空间灵敏度最大。因此在磨损区域静电传感器的安装和实际应用过程中,一般将传感器探极感应面正对所要监测的磨损区域,即使等效测点正好位于探极中心轴线上,即始终保持x=0 mm,而测点到探极感应面的距离即为z。此时距离z和探极感应面半径R是影响磨损区域静电传感器工作效率的重要因素。定义感应面半径与测点到感应面距离的比值为径距比δ:

图7 R=9 mm时磨损区域传感器空间灵敏度在径向和轴向的分布Fig.7 The distribution of spatial sensitivity of wear-site electrostatic sensor in radial and axial directions when R=9 mm

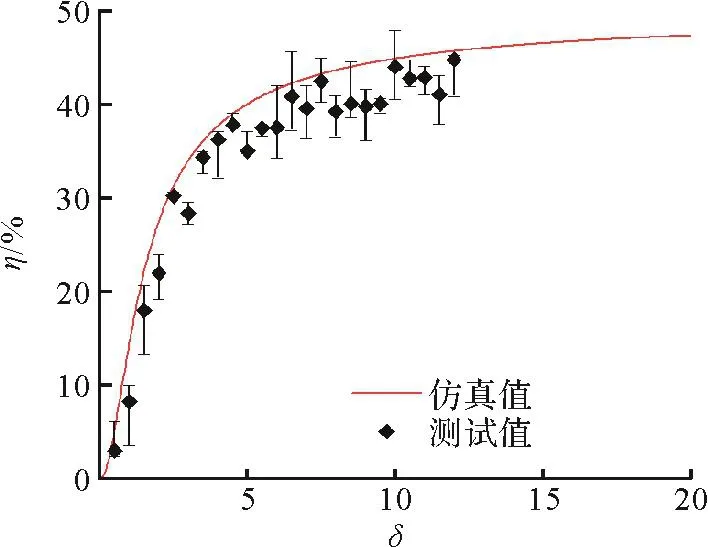

改变探极感应面的半径,但保持δ不变,求传感器的工作效率。不同径距比下传感器工作效率随探极半径的变化曲线如图12所示。

由图12可知,当径距比不变时,传感器对应测点处的工作效率为一定值,此时改变探极半径,传感器工作效率将不受影响。

以径距比δ为变量,进一步研究传感器工作效率的变化规律。静电传感器工作效率随径距比的变化曲线如图13所示。其中,上、下短横线分别表示测量结果的最大值和最小值。通过多次试验,计算出测量结果的中位数,并在图中用菱形表示。

由图13可知,磨损区域静电传感器工作效率的仿真值与测试值的变化趋势基本相同,都随径距比的增大而增大,且数值也较为接近。由于存在试验误差以及环境因素的影响,测量结果存在一定的波动。传感器工作效率的仿真值与测试值随探极径距比的增大而逐渐接近,但始终小于0.5。

由磨损区域静电传感器的结构和工作原理可知,当单颗粒的点电荷位于传感器有效视场时,施感电荷越靠近感应面,感应面感应的电荷量越大,因此,径距比越大,传感器工作效率越大。同时,由于施感电荷产生的电场线只有靠近感应面的一侧能够终止于传感器感应面上,如图1所示,这一侧的感应电荷量始终小于施感电荷量的一半,故传感器工作效率始终小于0.5。这一结果验证了所建静电传感器数学模型的正确性。在实际应用中可以通过增大径距比来提高传感器的工作效率。

图8 在不同探极感应面半径下传感器空间灵敏度在径向的分布Fig.8 The distribution of spatial sensitivity of wear-site electrostatic sensor in radial direction under different radiuses of probe sensing surface

4.3 传感器有效视场的测试

测点必须位于传感器的有效视场内,才能实现磨损区域静电传感器的有效监测。当测点位于传感器轴线上时,径向的视场大小对传感器监测效果影响较小,而轴向的视场必须大于测点到探极感应面的距离才能实现磨损区域静电传感器的有效监测。因此,有效视场可表示为空间灵敏度达到最大时,传感器在探极轴线上的最大监测距离。

图9 在不同探极感应面半径下传感器空间灵敏度在轴向的分布Fig.9 The distribution of spatial sensitivity of wear-site electrostatic sensor in axial direction under different radiuses of probe sensing surface

通过磨损区域静电传感器性能测试平台进行静电传感器有效视场的测试,试验时调整传感器的位置,使下落油滴的轨迹与探极感应面平行并能经过探极的轴线。首先,调节感应面向下落油滴轨迹靠近,使感应面最靠近油滴下落轨迹,获取此时所对应的输出信号;然后,将感应面向相反方向调节,至传感器无输出信号时停止。当传感器无输出信号时,感应面与油滴下落轨迹的距离即为传感器的有效视场。通过该方法进行不同探极尺寸的磨损区域静电传感器有效视场的测试,结果见表1。表1同时也给出了不同径距比下传感器的工作效率,表中数值为多次测量后所得的平均值。

图10 在轴向位置固定时空间灵敏度随探极感应面半径的变化曲线Fig.10 Curves of spatial sensitivity varying with the radius of probe sensing surface with the axial position fixed

由表1可知,传感器探极感应面半径越大,有效视场也越大。为了保证所要监测区域在传感器的有效监测范围内,可通过增大探极感应面的半径来加大传感器的有效视场,但加大探极感应面半径会导致传感器的尺寸变大而不便安装。因此,在选择磨损区域静电传感器时,需要考虑传感器的安装环境和摩擦副的类型。在条件允许的情况下使用较大尺寸的感应面,并使探极尽量接近所要监测的区域。

图11 在径向位置固定时空间灵敏度随探极感应面半径的变化曲线Fig.11 Curves of spatial sensitivity varying with the radius of probe sensing surface with the radial position fixed

5 结论

1)根据静电感应原理和棒状磨损区域静电传感器结构,建立了具有圆形探极感应面的磨损区域静电传感器数学模型,并搭建了磨损区域静电传感器性能测试平台。对传感器特性参数进行了仿真计算和测试。

2)不同探极感应面半径的传感器具有相同的空间灵敏度变化规律:轴向位置相同时,越靠近探极感应面中心轴线处,空间灵敏度越大;径向位置相同时,越靠近探极感应面,探极感应面对应区域空间灵敏度越大,而感应面对应外部区域空间灵敏度会先增大后减小。

图12 不同径距比下传感器工作效率随探极感应面半径的变化曲线Fig.12 Curve of working efficiency of sensor varying with the radius of probe sensing surface under different ratios of radius to distance

图13 磨损区域静电传感器工作效率随径距比的变化曲线Fig.13 Curve of working efficiency of wear-site electrostatic sensor varying with ratio of radius to distance

表1 磨损区域静电传感器性能参数测试结果Table 1 Test results of performance parameters of wear-site electrostatic sensor

3)径距比与静电传感器的工作效率有关:当径距比增大时,传感器的工作效率增大,但不超过0.5;试验得到的传感器工作效率的变化趋势与仿真结果相一致。

4)传感器有效视场的大小可通过改变感应面半径来改变。有效视场随着感应面半径的增大而增大。

综上,可根据磨损区域传感器特性参数的变化规律对静电传感器进行进一步的优化设计,从而提高其灵敏度,使它具有更好的监测能力。下一步将对磨损区域静电传感器进行优化,并将优化后的静电传感器应用于齿轮箱、轴承等实际环境,进行磨损状态监测试验,以评估其对部件早期故障的监测能力。