盐田技术改造措施及成效

刘建卫,王绪书,张心禄

(天津长芦海晶集团有限公司,天津 300450)

1 前言

天津长芦海晶集团有限公司(原塘沽盐场,以下简称“公司”)海盐生产历史悠久,是长芦盐的重要产地之一,年产“海晶牌”工业盐100万t以上。海盐生产是在露天环境下海水大面积蒸发、浓缩、结晶的过程,受天气情况及蒸发面积影响较大。近几年,滨海新区发展占用大面积盐田土地,盐田面积日益缩减。为克服占地影响,同时提升应对异变天气的能力,海晶集团进行了多次盐田技术改造,实现了减地少减产甚至减地不减产的生产目标。

2 改造措施

受滨海新区发展占地影响,海晶集团盐田面积缩减,盐田生产结构受到破坏,2012年特大暴雨导致原盐生产损失严重,针对上述情况,海晶集团对盐田进行多次技术改造。文章主要介绍三道埝改造、蒸发池护坡改造、结晶池池板找平、五工区生产结构调整和排淡系统改造五次大型盐田技术改造项目。

2.1 三道埝改造

公司三工区、四工区原盐班组塑苫调节池改造完成后,调节池水位增高,存水能力明显增强。原输卤沟道三道埝为素土夯实护坡,承载压力增大,容易发生坍塌,维修成本较高,维修时间长,对排淡、卤水回收和恢复生产造成不利影响。

为解决上述问题,对三道埝进行技术改造,将原滩田中三道埝改为波纹管走水设计,具体改造方法:对落卤沟清淤并找平,参照三段蒸发池池底标高,确定铺设管道沟底的标高并打好基础;铺设直径0.8 m波纹管做为新的落卤沟,同时修建落卤沟、闸门及其他配套设施;将蒸发池三段边埝移至输卤沟边埝,筑埝夯实并砖护坡,输卤沟边埝高度略高于塑苫调节池池埝高度。

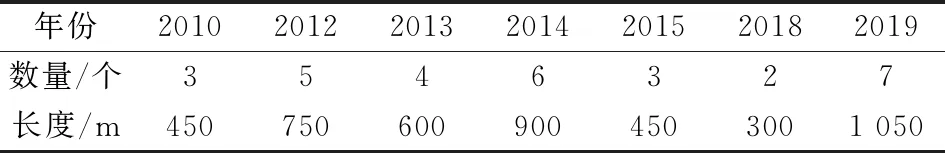

三道埝改造完成后,蒸发池三段制卤面积增大,制卤能力提高,原盐班组抗雨排淡能力增强,节约扬水用电及维修三道埝的费用。近十年,第一分公司三道埝改造情况见表1。

表1 三道埝技术改造情况

2.2 蒸发池护坡改造

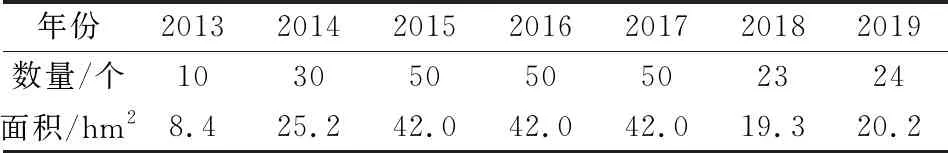

原盐班组赶制中度卤水(11 °Be′~15 °Be′)的蒸发池原护坡为素土夯实,维修频繁,维修成本较高,遇降雨天气,护坡湿滑,制卤工制卤操作困难并且存在安全隐患,甚至护坡会发生坍塌,造成中度卤水损失。针对上述情况,海晶集团对蒸发池护坡进行改造,将原护坡池埝增高,素土夯实加固,并用机砖护坡。近十年,蒸发池护坡改造情况见表2。

表2 蒸发池护坡改造情况

2.3 结晶池板找平

海盐结晶过程中,结晶卤水深度是影响海盐产量、质量的重要因素。公司三工区、四工区的塑苫结晶池由原小结晶池合并改造完成,池板呈微倾斜状,上下落差平均约0.2 m,结晶生产时常出现上部过浅,下部超深的现象,结晶管理困难,盐沫子量多,不利于海盐的生产。

为解决上述困难,公司采用卤水找平法并辅助水准仪对结晶池板进行技术改造,具体改造方法:将结晶池中卤水及盐清除干净,采用水准仪测量池板中位线不同点位高程,对池板进行初次找平;在结晶池中灌入欠饱和卤水,卤水最深处达到5 cm~8 cm,高出水面的池板即为需要施工平整的部分,将高出水面部分的土层移除,进行精细找平;最后对池板重新压实、撒盐种、灌卤转入正常结晶工序。近十年,结晶池板找平技术改造情况见表3。

表3 结晶池板找平技术改造情况

2.4 五工区生产结构调整

受轻纺城及周边占地的影响,海晶集团初级制卤区面积减少约3×107m2,各供出口供卤浓度降低2 °Be′~3 °Be′。五工区有3.86×105m2小塑苫池进行结晶生产,职工劳动强度大,生产效率低。五工区改造前走水路线见图1。

图1 改造前走水路线

根据生产工艺要求,海晶集团对五工区生产方式及结构进行调整,将五工区由制盐工区调整为制卤工区,所赶制的卤水主要供二工区,相应增加原盐班组产量。改造后走水路线见图2。

图2 改造后走水路线

原盐生产结构调整到位后,总产量基本不降低。该项技术改造减轻了职工劳动强度,减少了用工人数,节约了塑苫成本;随着走水路线的调整,使所有产盐卤水都经过海晶科技公司,提溴产量将增加约300 t/a。

2.5 排淡系统技术改造

公司拥有较完善排淡系统,但是受滨海新区占地影响,原排淡系统被破坏,整体排淡能力有所下降。2012-07公司遭遇特大暴雨袭击,由于排淡能力不足,滩内2.8×106m2结晶池被淡水蒙池,卤水浓度降低6 °Be′左右,对下年度原盐生产造成了严重影响。为避免类似事件再次发生,生产技术人员对排淡系统进行全面升级改造,增强滩区排淡抗雨能力。具体改造措施:

(1)增加强排能力,主要措施是对强排泵站及相应沟道、闸涵改造升级。万年桥泵站及铁锚桥泵站各新增扬水泵2台;恢复一站强排功能,修复进口四孔电闸;增加十所排淡功能,三工区、四工区淡水可经十所泵站排出滩外。

(2)增加自排能力,主要措施是对主排淡沟及闸涵等设施升级改造,确保淡水自流通畅和调度灵活。五扬西侧排淡沟单孔涵闸升级改造为双孔桥闸;对七所排淡沟道清淤,并新建节制闸1座;在五工区东道导水路与物流排淡沟交汇处及西道盐沟南端各新建节制闸1座。

(3)改造班组滩区设施,提高抗雨能力。对班组低洼滩的坨地按照统一标准进行长高,同时排水沟相应增高加深,提高坨地排水速度;长高低洼滩结晶池下傍池埝,防止淡水溢入结晶池;连通班组排淡沟道,实现班组向排淡沟排淡可自由调度。

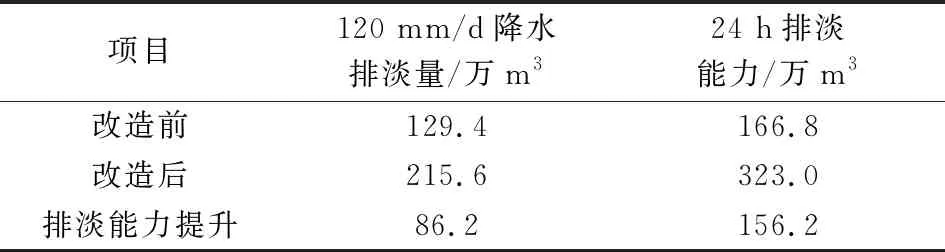

改造完成后,滩区强排、自排及储水能力得到明显提升,可满足每天200 mm强降水排淡需求。改造前后系统排淡能力详见表4。

表4 改造前后系统排淡能力统计表

3 盐田技术改造成效

近十年公司产量情况见表5。可以看出,由于2012年遭遇特大暴雨袭击,公司有效单产降低了约90 kg/m2,但是经过后几年排淡系统及其他方面的技术改造,公司抗异变天气的能力明显提高,2016年滩区迎来一场208 mm的降雨过程,改造后的新排淡系统应对此次天气过程游刃有余,没有出现过去淡水漫溢的现象。

2010年,公司总面积约1.96×108m2,年产量130.0万t。2019年受占地影响,公司总面积减少至1.64×108m2,但是经过海晶集团十年盐田技术改造,原盐年产量为126.0万t,产量基本维持不变,有效面积单产由8.39 kg/m2提升至9.77 kg/m2,有效面积单产稳步提升,实现了减地少减产甚至减地不减产的生产目标。

表5 近十年公司产量情况汇总表

4 结论及展望

公司有750多年的产盐历史,公司从未停止过技术改革及创新的步伐,通过对制卤区、结晶区、盐田沟道、盐田设施等盐田技术改造项目,公司抵抗异变天气的能力、工业盐的有效面积单产及产品质量都得到明显提升。近几年,公司加大在盐田自控技术、盐田生产环境改善、新产品研发等方面的研发力度,并已经取得阶段性成果。