黏稠物料大桶灌装秤控制系统设计及应用

师 帅

(常州纺织服装职业技术学院,江苏 常州 213164)

类似高黏度密封胶等黏稠物料的大桶灌装,相对普通液体物料,称重灌装方式有所不同,比如:喷枪结构不同,普通液体物料一般采用有底阀的灌装喷枪,黏稠物料一般采用无底阀喷枪且喷枪口直径明显增大;物料进给不同,普通液体物料一般为球阀控制,黏稠物料一般用压锅机来控制;喷枪升降控制不同,普通液体物料一般用气缸来带动喷枪的升降,黏稠物料可以采用步进电机驱动滚珠丝杠的方式来升降喷枪。本文介绍一种用于灌装黏稠物料的200L大桶托盘灌装秤,喷枪升降由步进系统来控制,高精度称重仪表采集称重数据,PLC、触摸屏、传感器等电气元件完成对灌装流程及步进系统的控制,本系统有效提升了操作人员的工作效率及产品包装质量,明显降低了操作人员的劳动强度,极大地提升了企业生产的效率、质量、安全性及自动化水平。

1 黏稠物料大桶灌装秤简介

1.1 结构组成

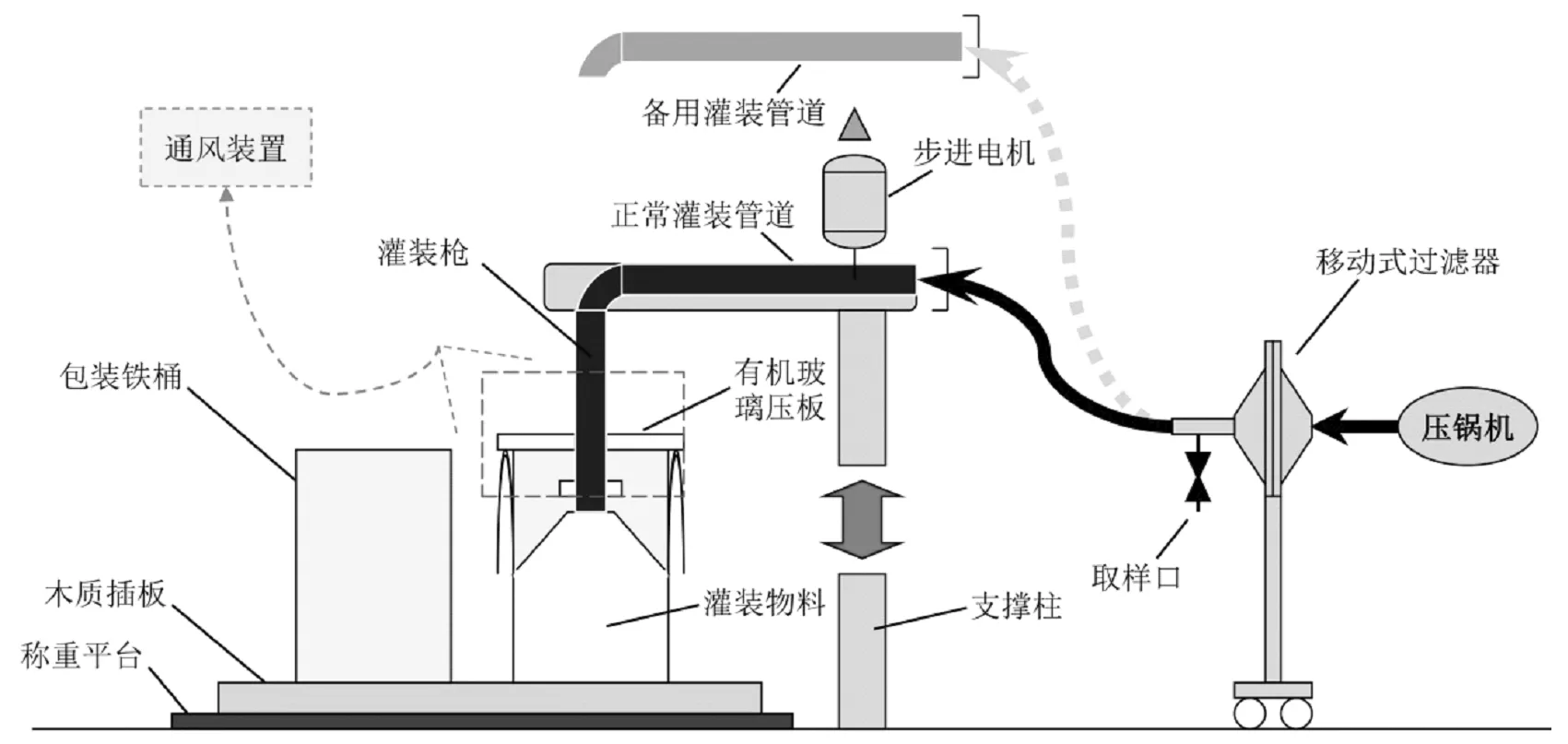

灌装秤结构上主要有称重平台、支撑柱、滚珠丝杠、灌装管道、灌装枪、压锅机、移动式过滤器、通风装置、电气控制箱、步进电机等组成,结构组成示意图如图1所示。称重平台最大量程1500kg,分度值0.5kg,通过连接称重仪表来上传称重数据。支撑柱对整个灌装机构起支撑作用,包括对滚珠丝杠、步进电机、灌装管道等的支撑。步进电机驱动滚珠丝杠带动灌装管道及灌装枪进行升降操作。压锅机在灌装时把物料加压后,通过移动式过滤器、灌装管道及灌装枪把物料压入包装铁桶中。正常灌装管道若出现故障,可以启用备用灌装管道继续进行包装,以便满足生产需要。有机玻璃压板可有效防止灌装中的杂质掉入包装桶中。木质插板可以有效保护秤台表面,减少包装铁桶对秤台的磨损,同时木质插板为旋转结构设计,其上面可以同时放置四个包装铁桶,当一桶灌装完成后,通过人工旋转木质插板,把其它空桶旋转至喷枪正下方,便可以进行下一桶的灌装,直至四个桶全部灌装完成。

图1 灌装秤结构组成示意图

1.2 工作原理

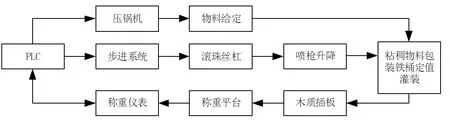

灌装秤的工作原理如图2所示,灌装秤的物料给定是通过PLC间接控制压锅机来实现,压锅机的启动通常是手动开启,压锅机的停止是PLC自动控制。开始灌装前通常将喷枪降至离桶底较近位置,开始灌装后喷枪要随着灌装重量的增加自动慢速提升,PLC根据称重仪表采集的重量数据,按照设定的数据,通过控制步进系统带动滚珠丝杠来慢速提升喷枪,从而使整个灌装过程中喷枪口始终在物料平均液面之上,而且尽量使喷枪口离物料平均液面的距离能保持相对稳定,这样可以有效保证物料能充分的灌装至包装铁桶内,使物料在包装桶内不同位置的密度相对稳定,达到灌装物料的合格要求。本灌装秤通过步进系统带动滚珠丝杠来提升喷枪,控制精度高,控制方式灵活,参数设置方便,能够满足黏稠物料在灌装过程中对喷枪提升的相关要求。

图2 灌装秤工作原理图

2 控制系统方案设计

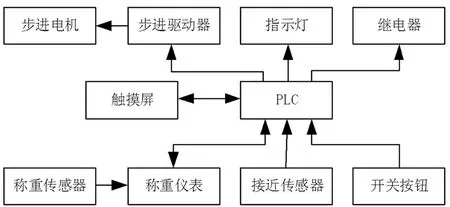

灌装秤控制系统方案图如图3所示,其中PLC为控制中心,称重仪表采集称重传感器数据,PLC与称重仪表之间串行通信方式交互信息。接近传感器为四个电感式接近开关,主要检测喷枪的四个关键位置,分别是喷枪最高位、喷枪升到位、喷枪在桶内和喷枪降到位。开关按钮主要包括手动/自动/备用选择开关、手动升/降喷枪开关、快/慢升降喷枪选择开关、启动/停止灌装按钮等。PLC控制步进驱动器,驱动器驱动步进电机运行,步进电机带动滚珠丝杠,从而升降喷枪来准确定位。指示灯用于指示灌装状态及告警状态的输出,继电器用于对氮气吹扫及压机压盘的间接控制。触摸屏用于设置灌装参数,显示灌装数据、状态及报警等。

图3 灌装秤控制系统方案图

3 硬件系统设计

灌装秤的硬件系统设计,主要包括PLC的I/O分配表、电气原理图设计、元器件清单列表等,以下对PLC的I/O分配表及PLC主模块原理图设计进行说明。

3.1 PLC的I/O分配表

灌装秤控制系统PLC的I/O分配表见表1所示。表中主要列出了PLC已使用的输入/输出地址及信号名称,备用地址没完全列出。

表1 灌装秤控制系统PLC的I/O分配表

3.2 PLC主模块原理图设计

PLC选用西门子S7-200的CPU224XP-DC/DC/DC,主模块有2个Port口,Port1口与称重仪表进行串行通信,Port0口可连接打印机或上位机进行通信,配置通讯模块EM277与TP触摸屏进行通信。PLC主模块接线原理图如图4所示。图中+E1、-E1为DC24V的正端与负端,+E2、-E2为DC5V的正端和负端,由于步进电机驱动控制器的脉冲端和方向端要求都为DC5V信号,所以1M、1L+端分别接DC5V的负端与正端。PLC的供电端M、L+分别接DC24V的负端和正端。输入部分的开关、按钮基本上都布置于现场控制箱面板上,其中SA13选用三位的自复位选择开关,SA14选用三位的自锁选择开关,SA14用于三种控制模式的选择。输出部分Q0.0和Q0.2分别接至步进驱动器的脉冲信号端和方向信号端,Q0.7接KA11继电器用于氮气吹扫控制,用KA11的辅助触点控制氮气吹扫电磁阀,Q1.0接压机压盘的联锁控制继电器KA12,KA12的辅助触点接入压机压盘控制电路。

图4 PLC主模块接线原理图

4 软件系统设计

灌装秤的软件系统设计主要为控制要求分析、控制流程梳理及PLC程序设计等。

4.1 灌装控制要求

本文灌装秤的控制要求主要分为三种模式,分别是自动模式、手动模式和备用模式。

4.1.1 自动模式

正常灌装时一般都采用自动模式。具体控制要求包括:触摸屏可以对灌装的数据进行设置,具有配方功能,对常用的灌装物料采用配方功能进行参数设置;触摸屏对喷枪提升的速度可以进行设置和修改,喷枪提升的速度分为快速和慢速两种选择,快速档下细分为五档选择,慢速档下也细分为五档选择,总的提升速度可设10档,有效满足不同物料对喷枪提升速度的要求;压机的开启需与喷枪降到位进行联锁,启动灌装前,喷枪降到位后才允许开启压机,压机需手动开启,触摸屏要有提示信息,操作人员确认后手动开启压机,灌装进行中压机一直处于工作状态,当灌装物料重量至目标值时,系统能自动停止压机;整个灌装过程中始终保持喷枪在液面之上,喷枪头不能进入物料中灌装,喷枪要随着灌装物料重量的增加不断提升,并尽量控制喷枪头与液面的距离保持相对稳定;氮气吹扫控制,当灌装启动并喷枪降到位时,系统自动控制氮气吹扫电磁阀得电,开始氮气吹扫,灌装结束后延时10秒自动关闭氮气吹扫;秤台上可以同时放四个空桶,一桶灌装完成后,继续灌装下一桶,四桶全部灌装完成后,由叉车把重桶吊离秤台;单桶灌装或多桶灌装方式,在灌装前可以在触摸屏上进行选择;自动模式时,灌装秤具有断电记忆功能,再上电后,按启动按钮,灌装秤可以按断电前的状态继续灌装。

4.1.2 手动模式

手动模式一般在灌装桶不是空桶时使用,比如桶内已有部分物料,首先通过触摸屏修改灌装目标值,目标值要根据桶内已有的物料重量进行人工计算,此时其它参数也可以进行修改,然后人工操作喷枪升降至桶内合适位置,再按启动按钮进行灌装,后续的灌装流程与自动模式基本相同。

4.1.3 备用模式

备用模式在PLC系统存在故障但称重仪表功能正常时使用,此时喷枪无法电动升降,操作人员通过手动操作启停压机进行灌装,目的是防止PLC系统有故障时影响工厂的正常生产,作为一种补救措施。

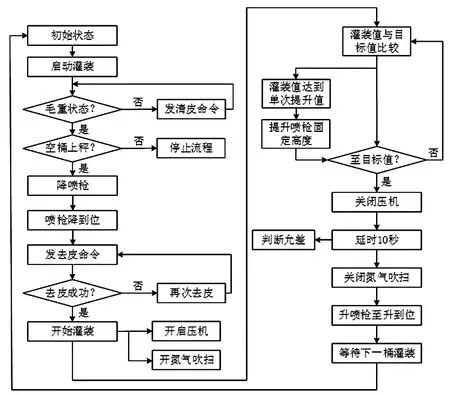

4.2 灌装控制流程

灌装秤自动模式下的灌装流程图如图5所示。初始状态下,叉车把四个空桶吊装至秤台上,触摸屏上设置好相关参数后,按控制箱上的启动按钮启动灌装;然后进行毛重状态的判断,若不是毛重状态则向仪表发送清皮命令,若是毛重状态则进行空桶上秤判断,毛重状态下通过仪表的显示值跟空桶的重量作比较则可以判断空桶是否上秤;PLC控制步进系统降喷枪,降至喷枪降到位的时候停止,此位置由接近传感器检测;PLC向仪表发去皮命令,去皮判断成功后,开始正式灌装,此时开启压机并开启氮气吹扫;灌装中,系统始终进行当前灌装值与目标值的比较,同时,当灌装值达到喷枪单次提升值时,PLC控制步进系统提升喷枪固定高度,此处的单次提升值、喷枪提升的速度、喷枪提升的固定高度等都可以在触摸屏上进行设定和修改;当灌装值达到目标值时,停止灌装,关闭压机,延时10秒后关闭氮气吹扫并判断允差;系统提升喷枪至升到位,此位置由相应接近传感器检测;至此,一桶物料灌装完全结束,然后,人工把秤台上未灌装的空桶旋转至喷枪口的正下方,按启动按钮继续下一桶的灌装。

图5 自动模式灌装流程图

4.3 PLC程序设计

灌装秤的PLC程序设计采用主程序调用子程序的结构,调用的子程序有:仪表通信、灌装流程控制、步进控制、数据记录、上位DP通信、触摸屏报警及打印等。以下对步进控制子程序进行说明。

本文步进控制中高速脉冲的输出方法采用西门子S7-200的运动包络形式,通过编程软件的位控向导生成PTO0_CTRL(控制)、PTO0_RUN(运行运动包络)、PTO0_MAN(手动模式)、PTO0_LDPOS(装载位置)四个PTO(脉冲串输出)指令模块,然后在步进控制子程序中再进行调用。步进控制子程序具体包括的程序部分有:电机移动方向的控制部分;电机快速5档选择的控制部分,0~4分别代表速度为300,324,348,372及399cm/min;电机慢速5档选择的控制部分,0~4分别代表速度为12,36,60,84及99cm/min;对PTO0_MAN指令的快速及慢速赋值控制;计算喷枪每提升1次,电机所移动的距离及脉冲数;分别计算包络编号选为0~4时的加速、恒速及减速脉冲数;对PTO0_RUN指令的编程与调用;对PTO0_CTRL指令的编程与调用;对PTO0_MAN指令的编程与调用;对PTO0_LDPOS指令的编程与调用。其中PTO0_RUN指令的程序段如下所示:

LD Always_On:SM0.0

= L60.0

LD motor_run1:M23.0

O motor_run2:M23.1

= L63.7

LD L60.0

CALL PTO0_RUN:SBR8,L63.7,包络编号:VB2601,喷枪在桶内开关:I2.2,V2700.0,VB2701,VB2702,VB2703,VD2704

此段程序中SM0.0为PTO0_RUN指令的使能信号,M23.0或M23.1为PTO0运行的激活条件,VB2601为PTO0的包络编号或符号名,I2.2 为PTO0的停止条件。

其中PTO0_LDPOS指令的程序段如下所示:

LD Always_On:SM0.0

= L60.0

LD motor_run1:M23.0

LD 喷枪升到位开关:I2.1

EU

OLD

= L63.7

LD L60.0

CALL PTO0_LDPOS:SBR10,L63.7,0,V2760.0,VB2761,VD2762

此段程序中SM0.0为PTO0_LDPOS指令的使能信号,M23.0或I2.1上升沿为PTO0脉冲计数清零(即为新的零位置)的条件。

5 结束语

本文黏稠物料大桶灌装秤在某有机硅外资企业已成功应用,使用情况良好,系统运行稳定,极大地提高了生产效率和灌装产品的质量,降低了操作人员的劳动强度,提高了灌装秤的自动化水平,为企业获得了很好的经济效益。在使用过程中,也发现了一些不足之处,比如,由于物料非常黏稠,每桶灌装完成后,喷枪口物料与桶内物料是黏连在一起的,需要人工操作来分离物料,后续改造可以考虑此部分的优化设计,进一步提高自动化程度。