铜冶炼烟气制酸净化系统的优化改进

张健涛

(铜陵有色集团控股有限公司金冠铜业分公司,安徽 铜陵 244001)

铜陵有色集团控股有限公司金冠铜业分公司(以下简称金冠铜业)座落于铜陵市循环经济工业园,公司采用世界先进的闪速熔炼、闪速吹炼、永久不锈钢阴极法电解、“非衡态”高浓度制酸等铜冶炼工艺技术处理铜精矿,设计阴极铜产量400kt/a,配套烟气制酸系统产能为1450kt/a。烟气制酸净化系统采用高效一级动力波逆喷洗涤技术,对净化入口的冶炼高温含尘烟气进行初步除尘降温。

1 存在问题及分析

烟气制酸系统净化一级动力波洗涤器由玻璃钢材质构造而成,为防止玻璃钢设备被高温冶炼烟气烧坏,在其上部逆喷管内配置了内衬石墨砖结构的溢流堰,通过一级动力波循环泵持续供液至溢流堰,在逆喷管内壁形成均匀的液膜,吸收高温冶炼烟气传递的热量,确保逆喷管内部维持在较低的温度范围。自系统开车投产以来,净化溢流堰及进液管结垢堵塞问题成为了制约高效生产的一大瓶颈,因溢流堰及进液管道结垢堵塞直接影响到设备安全运行,每月须定期组织系统停车检修清理。日常生产过程中,甚至发生过因溢流堰堰口及进液管堵塞突然加剧,系统不得不安排紧急停车的影响生产事件。

一级动力波循环液、溢流堰及管道结垢物取样化验分析见表1、2所示,通过连续一段时间抽样化验结果可知,一级动力波循环液含Se平均达87.17mg/L,溢流堰结垢物取样含Se百分比达40%以上,分析造成净化溢流堰频繁结垢堵塞的主要原因为,一级动力波循环液中Cu、Se含量高,含Cu物料密度大及Se特有黏粘性,循环过程中不断富集造成管道及设备内壁堆积结垢。

表1 一级动力波循环液分析化验表

表2 溢流堰结垢物分析化验表

2 方案选择及实施

烟气制酸净化工序原设计条件,一级动力波循环液含有1%的固体杂质,气体冷却塔和二级动力波的循环液含有小于0.2%的固体杂质,实际生产过程中,三者循环液中含固量均大幅超过原设计值。因冶炼上游工序收尘设备不在控制范围内,从烟气制酸工艺角度考虑出发,解决问题的关键在于如何减少降低一级动力波溢流堰进液的含固量,结合净化系统工艺设计要求,提出如下三点改造优化方案。

2.1 方案一 气体冷却塔循环液串酸供溢流堰

硫酸系统净化工序的生产工艺为,烟气自前至后,先进入一级动力波内经循环液逆喷洗涤降温,后经气体冷却塔循环液喷淋降温,再进入二级动力波进行洗涤净化;生产新水自二级动力波中补入,经洗涤交换形成废酸,自后向前串联置换,最终经一级动力波循环泵引出。气体冷却塔循环液含固量明显低于一级动力波循环液,通过改造配管将气体冷却塔循环液直接供液至溢流堰。

存在问题:正常工况下,设计气体冷却塔至一级动力波的串酸量为64 m3/h,净化溢流堰供液量的设计值为63m3/h,存在理论上可行性,然而生产低负荷时串酸量大幅减少,直接导致溢流堰供液量不足问题。如若考虑将气体冷却塔循环液通过泵输送至事故高位槽,再由事故高位槽自流至溢流堰(事故高位槽起到缓冲罐的作用),在生产低负荷工况时仍需大量补充生产新水,大幅增加了净化系统废酸产出量,同时外排废酸酸浓因稀释明显降低,导致废酸处理工序操作难度加大,直接影响到后续废酸处理效果。

2.2 方案二 圆锥沉降槽上清液供溢流堰

一级动力波循环液连续引出至圆锥沉降槽,高含固量的废酸经沉降分离,底部沉淀经压滤机处理得到固态滤饼,上部溢流的清液进入上清液槽,考虑其含固量明显降低,可改造后直接供给溢流堰。

存在问题:净化设计补充新水40 m3/h,从二级动力波中补入,经分步串酸从一级动力波排出,后进入圆锥沉降槽,废酸产出量约40 m3/h。溢流堰供液量的设计值为63m3/h,改造后,净化废酸产出量大幅增加至103 m3/h。为确保圆锥沉降槽沉降效果,需增加一台处理能力更大的圆锥沉降槽,因现场场地有限,新增后可能影响到未来产能提升的总图配置。此外,为确保溢流堰供液连续稳定,上清液泵需一开一备、配置备自投连锁,同时增加到全厂大联锁条件,增大了联锁跳车风险。

2.3 方案三 一级动力波及气体冷却塔联合串液供溢流堰

气体冷却塔循环液原设计直接串酸至一级动力波洗涤塔内,通过管道配置优化改造,将气体冷却塔循环液串至溢流堰进液总管,与一级动力波原进液串酸管汇合并流,共同供液至溢流堰。具体改造方案如图1所示。

图1 溢流堰进液方式改造示意图

气体冷却塔串酸阀设置与液位自动联锁控制,正常工况下,一级动力波与气体冷却塔循环液共同串酸至溢流堰,在确保溢流堰设计供液量的前提下,适当减少一级动力波循环液串酸量;生产低负荷时,气体冷却塔串酸量减少,临时增加一级动力波至溢流堰串酸量。在不同工况下,此方案能适时灵活调整,且一定程度上有效降低了溢流堰供液的含固量,故推荐方案三为最佳改造方案。此外,为最大程度上减少溢流堰及进液管堵塞结垢,保障溢流堰供液连续稳定,增加实施以下三点措施:

2.3.1

增加切换气动阀及仪表联锁控制,减少人为操作失误导致溢流堰上酸管道断流,最大程度保障溢流堰上酸量稳定和玻璃钢逆喷管安全。

2.3.2

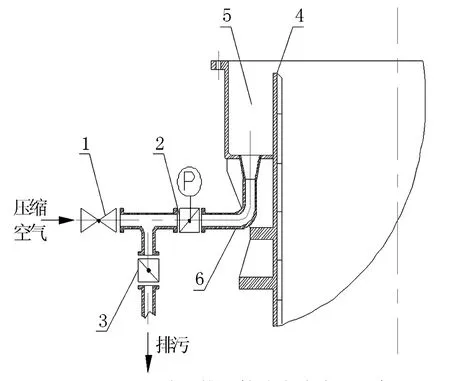

对溢流堰排污管路进行优化改造,现有DN50排污阀流道空间狭小,清理难度大,通过增设三通管和阀门,使用杂用压缩空气进行吹扫,实现在线高效清理。如图2所示。

图2 溢流堰排污管路在线清理示意图

2.3.3

结合溢流堰酸液进出管路现有走向,重新布局优化,尽可能减少不必要的弯头,在现有管径的基础上,按1.5倍系数扩大输酸管道管径。

通过实施系列改造后,经系统多次停车检修时拆检溢流堰及管道查看,发现溢流堰及管道均未见明显结垢堵塞,改造效果良好,净化溢流堰结垢堵塞这一生产瓶颈问题得到有效解决,系统检修时长缩短,同时延长了系统检修周期。

4 问题思考

夏季高温季节净化系统生产过程中,为控制气体冷却塔出口烟气温度,需增加至稀酸板换流量,即增大稀酸板换进口阀门开度。同时因夏季高温季节,制酸烟气中含水量增加,气体冷却塔中冷凝水量增多,循环泵流量一定的情况下,因流体输送势能差,气体冷却塔循环液优先进入稀酸板换后进行内部循环,导致出现气体冷却塔液位高无法及时引出的问题。此时,在确保气体冷却塔出口烟气不超温的前提下,适当减小稀酸板换进口阀门开度,通过增加至溢流堰引出外排量,确保气体冷却塔液位稳定控制。后期可考虑气体冷却塔新增一台循环泵,单独运行供液至溢流堰,通过设置与塔液位联锁控制,确保溢流堰稳定供液,同时不影响进入板式换热器的稀酸循环冷却量,确保气体冷却塔烟气出口温度有效控制。

5 结语

金冠铜业分公司通过对烟气制酸净化系统实施系列优化改进,解决了多年来影响系统生产的瓶颈问题,提高了生产作业率,减少了系统检修时长,同时增加了公司经济效益。