邻胺基苯甲酸合成反应热测定及危险工艺界定探讨

王明强,李凌云,杨永强

(1.甘肃贝斯化工有限公司,甘肃 兰州 730000;2.中石油兰州石化公司安全处,甘肃 兰州 730070)

1881年,A.W.Hofmann发现,将乙酰胺在KOH或NaOH作用下,与1倍量溴反应,生成N-溴代乙酰胺。在无水条件下加热,生成甲基异氰酸酯,在过量碱溶液中生成甲胺[1]。此反应被称为Hofmann酰胺降级或重排反应,是合成伯胺的重要方法。邻氨基苯甲酸为合成染料、医药、香料、光伏材料等的重要的原料[2,6]。本实验以反应式(见图1)方法合成邻氨基苯甲酸[7],并测定了反应热。从不同方面探讨了其危险工艺界定,以期为工业生产安全评价提供依据。

图1 邻氨基苯甲酸合成的反应式

1 物料与仪器

1.1 物料

邻苯二甲酸酐、尿素、次氯酸钠、氢氧化钠均为市售分析纯,主要有机物料基本信息见表1。

表1 物料基本信息表

1.2 仪器

差示扫描量热仪(简写为DSC1,)瑞士 METTLER TOLEDO 公司,见图2。

图2 差示扫描量热仪

全自动反应量热仪 RC1e,瑞士 METTLER TOLEDO 公司,见图3。

2 方法与结果

2.1 邻氨基苯甲酸的合成

按邻氨基苯甲酸生产工艺,向图3装置的玻璃反应釜加入苯酐380g,加热,熔化后开启搅拌,快速加入80g尿素,反应结束后停止搅拌,加水490g、液碱324g,加热升温,待物料熔解后开启搅拌,反应结束后得到邻甲酰胺基苯甲酸钠混合物,迅速加入预先混合好的789g次氯酸钠和液碱溶液,降温至5℃。保温10min后,搅拌,反应结束后,混合物未分离直接进行DSC测定。

图3 合成邻氨基苯甲酸装置——全自动反应量热仪 RC1e

2.2 邻氨基苯甲酸热稳定性DSC测定

2.2.1 反应热测试条件

样品坩埚:HP plated 25μL;样品中量:1.39mg;程序方法:温度范围(0~480)℃,升温速率为10℃/min。

2.2.2 反应热测定结果

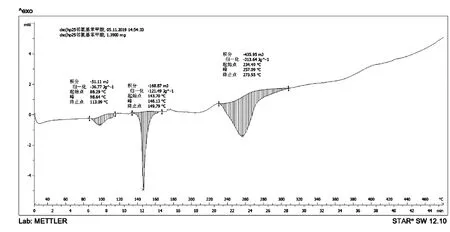

邻氨基苯甲酸热稳定性DSC测定结果见图 4。

3 讨论

3.1 反应热结果分析

图4显示在 0~480 ℃之间检测到 3 个吸热峰,未检测到明显放热峰。第 1 个吸热峰从88.29℃开始,到 113.09℃结束,吸热量为 36.77J/g;第 2 个吸热峰从 143.70℃开始,到 170℃ 结束,吸热量为 121.49J/g;第 3 个吸热峰从 220℃开始,到 320℃结束,吸热量为313.64J/g。实验结果表明该反应在0~480 ℃之间吸热471.9J/g。

图4 邻氨基苯甲酸 DSC 测试曲线图

3.2 邻甲酰胺基苯甲酸钠的合成危险工艺界定

《重点监管危险化工工艺目录(2013年版)》胺基化工艺描述“胺化是在分子中引入胺基(R2N-)的反应,包括 R-CH3烃类化合物(R:氢、烷基、芳基)在催化剂存在下,与氨和空气的混合物进行高温氧化反应,生成腈类等化合物的反应。涉及上述反应的工艺过程为胺基化工艺”[8]。本生产工艺中是酸酐与尿素反应,生成酰亚胺,酰亚胺与碱反应生成酰胺的反应,酰胺属于羧酸衍生物,具有羧酸衍生物的物化性质,酰胺是羧酸衍生物中(水解、醇解、氨解氧化和还原等)反应活性最小的,且酰胺不具有胺的物化性质,如胺显碱性而酰胺则是中性的,伯胺仲胺可与酰氯或酸酐生成酰胺等;苯胺常温下极易被氧化,苯胺硝化反应通常先将氨基乙酰化生成乙酰苯胺后再进行硝化[1]。故笔者认为苯酐和尿素反应后碱化生成邻甲酰胺基苯甲酸钠的反应不应归属于胺基化危险工艺。邻甲酰胺基苯甲酸钠的合成反应过程反应热安全风险评估结果为I级[9],故较少发生反应失控。

3.3 Hofmann酰胺降级反应机理探讨其危险工艺界定

邻甲酰胺基苯甲酸钠反应生成邻甲基苯甲酸钠的反应为Hofmann酰胺降级反应。该反应机理为酰胺重排反应,反应总方程式中可以看出产物未生成N-氯化物,反应机理[1](见图5)显示,有中间产物2-(N-氯化甲酰胺基)苯甲酸钠(c)生成,该步反应的发生羰基起到决定性作用,羰基与氨基的N共轭[1],N原子上的孤对电子给C=O供电子,使氨基N原子上的电子云密度降低,N原子上连的H原子具有酸性[9],因此碱性试剂才能夺取N原子上的一个H+,生成的活性中间体(a)也是由于羰基的存在,负电荷集中在电负性大的氧原子上而稳定,下一步次氯酸钠中的氯离子才能进一步加成,生成2-(N-氯化甲酰胺基)苯甲酸钠(c),中间产物(c)中N原子与两个吸电子基团连接(-Cl和C=O),N上的H具有更强的酸性,极易被碱夺取,故在碱性溶液中会转化成不稳定的盐(d),接着迅速重排为异氰酸酯(e)[9]。本实验条件下快速将次氯酸钠加入自制的邻甲酰胺基苯甲酸钠中,反应热测定结果显示在0~480 ℃之间检测到3个吸热峰(见图4),未检测到明显放热峰。该反应中,次氯酸钠中的氯在溶液中与C=N双键发生加成反应后又快速离去,反应结束后,在碱性条件下,氯元素在NaCl无机盐溶液中以Cl-形式存在。笔者认为该反应不稳定中间体的生成为次氯酸钠与酰胺基的反应,《重点监管危险化工工艺目录(2013年版)》氯化工艺中的“次氯酸、次氯酸钠或 N-氯代丁二酰亚胺与胺反应制备N-氯化物”[8],不适用于本反应,因此该反应不属于氯化危险工艺。该反应过程反应热安全风险评估结果为I级[11],故导致事故发生的概率较低。

图5 邻甲酰胺基苯甲酸钠Hofmann酰胺降级反应机理

Hofmann酰胺降级反应机理也有认为是生成的氨基负离子进攻X2而不是NaOX[1,9],在本实验中,是将次氯酸钠加入自制的邻甲酰胺基苯甲酸钠中,故该机理不适用于本反应工艺。

4 结论

本合成邻氨基苯甲酸的工艺,总反应为吸热反应,《重点监管危险化工工艺目录(2013年版)》[8]中氯化工艺和胺基化工艺指出反应类型均为放热反应,邻氨基苯甲酸的合成涉及的两个重要反应过程反应热安全风险评估结果均为I级,反应工艺过程反应危险性较低。生产过程中配置常规的装备,严格按照安全生产操作规程,对主要反应参数进行集中监控及自动调节(DCS 或 PLC),即可保证安全生产。笔者认为此合成邻氨基苯甲酸的工艺不属于《重点监管危险化工工艺目录(2013年版)》规定的胺基化或氯化危险工艺。该研究可为今后有关该类反应工业生产的安全评价提供依据。