PSA变压吸附装置技术优化

姜伟波

(中国石油化工股份有限公司胜利油田分公司石油化工总厂,山东 东营 257000)

1 PSA变压吸附系统

1.1 装置概况

胜利油田分公司石油化工总厂(以下简称胜利石化)制氢装置于1990年竣工投产,原设计能力为5000m3/h工业氢,以天然气为原料,由兰州石油化工设计院设计,1997年改为以轻烃为原料。后因用氢量增加,于2000年由齐鲁石油化工设计院完成扩能改造设计,制氢能力扩大到6500m3/h,其中转化炉管新增加12根至总数44根,原料由轻烃改为石脑油。2003年,随着成品油质量升级要求,胜利石化对原有的30×104t/a催化加氢精制装置进行改扩建为50×104t/a,加氢精制的能力扩大,原有氢气产量再次成为成品油质量升级的瓶颈。根据全厂氢气平衡的结果,将制氢装置扩能改造为9200m3/h,原料改为包括加氢干气、焦化干气和催化干气在内的混合干气。

目前的制氢装置由洛阳石油化工设计院于2003年2月完成详细改造设计。利用2003年7月大检修期间完成改造,于同年10月投产。

PSA单元由上海华西化工科技有限公司于2013年11月由原8-3-3、7-3-3、6-2-3、5-2-3、4-1-2流程升级改造为8-1-3、7-1-2、6-1-2、5-1-2、4-1-1,以提高装置氢气产量和装置运行性能。

1.2 工艺流程

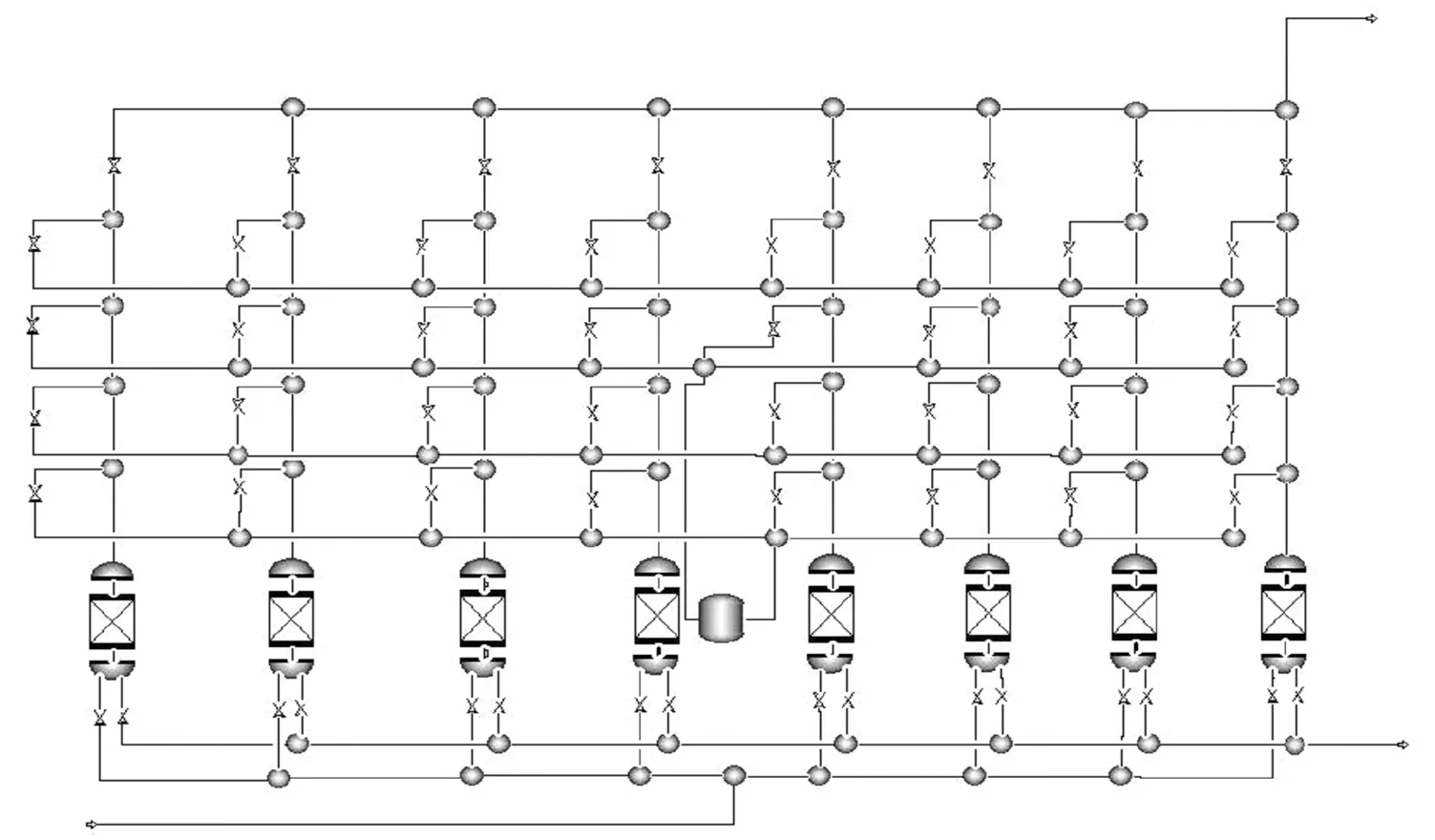

工艺流程简图由图1示出。

图1 工艺流程简图

压力约1.3MPa、40℃的原料气自中变来,经气液分离器V0101分离掉液体组份后进入吸附塔(T0101A~D-1~2)中处于吸附工况的某一台吸附塔,在多种吸附剂组成的复合吸附床的依次选择吸附下,一次性除去除氢气以外的所有杂质,杂质组份被吸附在吸附剂上,在吸附塔的塔顶出口端直接获得大于99.9%的弱吸附组份氢气,然后经过吸附压力调节阀PV152后送至氢气缓冲罐,再经过一个调节阀后送出界区。

PSA单元除送出产品氢外,还产生逆放解吸气和冲洗解吸气。逆放解吸气来自吸附床的逆放步骤,冲洗解吸气产生于冲洗步骤,逆放解吸气流入解吸气缓冲罐,冲洗解吸气流入解吸气混合罐,同时解吸气缓冲罐内的解吸气经过阀HV158将解吸气压力稳定后送入解吸气混合罐,再送至转化炉作为辅助燃料。其中吸附塔的工作过程如下:

(1)吸附过程:压力为1.3 MPa左右,温度40℃的变换气自中变来,从塔底进入正处于吸附状态的吸附塔(同时有1个吸附塔处于吸附状态)内。在多种吸附剂的依次选择吸附下,其中的H2O、CO2、CH4和CO等杂质被吸附下来,未被吸附的氢气作为产品从塔顶流出,经压力调节系统稳压后送出界区去后工段。其中H2纯度大于99.9%,压力大于1.15 MPa。

当被吸附杂质的传质区前沿(称为吸附前沿)到达床层出口预留段某一位置时,关掉该吸附塔的原料气进料阀和产品气出口阀,停止吸附,吸附床开始转入再生过程。

(2)均压降压过程:这是在吸附过程结束后,顺着吸附方向将塔内的较高压力的氢气放入其它已完成再生的较低压力吸附塔的过程,该过程不仅是降压过程,更是回收床层死空间氢气的过程,本流程共包括了三次连续的均压降压过程,因而可保证氢气的充分回收。

(3)顺放过程:这是在均压结束后,顺着吸附方向将吸附塔顶部的产品氢气回收进顺放气缓冲罐的过程,这部分氢气将用作吸附剂的再生气源。

(4)逆放过程:在顺放过程结束后,吸附前沿已达到床层出口。这时,逆着吸附方向将吸附塔压力降至接近常压,此时被吸附的杂质开始从吸附剂中大量解吸出来,解吸气进逆放解吸气缓冲罐。

(5)冲洗过程:逆放结束后,为使吸附剂得到彻底的再生,用顺放气缓冲罐中的氢气逆着吸附方向对吸附床层进行冲洗,进一步降低杂质组分的分压,使吸附剂得以彻底再生,该过程应尽量缓慢匀速进行才能保证再生的效果。

(6)均压升压过程:在冲洗再生过程完成后,用来自其它吸附塔的较高压力氢气依次对该吸附塔进行升压,这一过程与均压降压过程相对应,不仅是升压过程,而且更是回收其它塔的床层死空间氢气的过程,本流程共包括了连续三次均压升压过程。

(7)产品气最终升压过程:在三次均压升压过程完成后,为了使吸附塔可以平稳地切换至下一次吸附并保证产品纯度在这一过程中不发生波动,需要通过升压调节阀缓慢而平稳地用产品氢气将吸附塔压力升至吸附压力,这一过程采用自适应控制调节方案。

经这一过程后吸附塔便完成了一个完整的“吸附-再生”循环,又为下一次吸附做好了准备。

PSA变压吸附系统流程图见图2。

图2 PSA变压吸附系统流程图

1.3 存在的问题及解决的措施

胜利石化的PSA变压吸附系统共有8个吸附塔。结构上较为复杂,难以通过实验等方法对系统进行优化升级。其次,该PSA系统的氢气纯度控制的过高,导致氢气回收率较低。“PSA变压吸附装置模拟与优化技术开发”项目将通过模型计算,得出量化的优化方案。一方面可提高胜利石化的PSA装置的氢气回收率。另一方面也开创了国内通过软件模拟PSA变压吸附的先河。

2 模型开发报告

2.1 概述

用Aspen Adsorption建立动态模型,利用严格的机理模型,更好地模拟工艺过程,量化装置操作条件与氢气回收率的关系,进而指导装置操作优化,使氢气回收率最优化,增加装置效益。

2.2 建模过程

2.2.1 模型简介

模型采用8-1-3工艺流程,具体模拟流程如图3,其中吸附塔(A1-D2和A2-D2)采用gas_bed模型;阀门采用gas_valve模型。

图3 PSA变压吸附系统流程图

2.2.2 建模方法

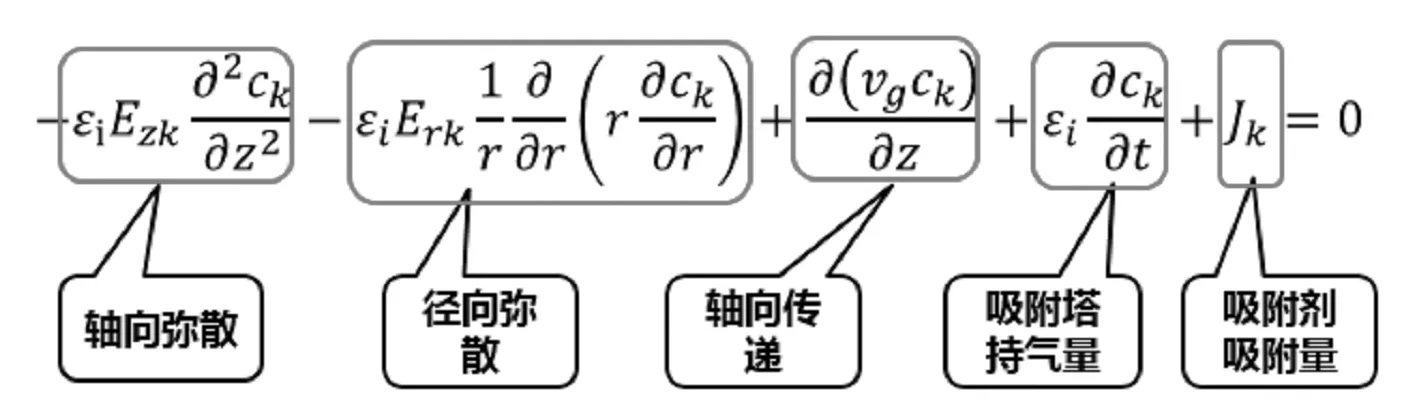

2.2.2.1 气相吸附的质量平衡方程

首先需要确认PSA变压吸附系统的质量平衡方程。如式1所示:

式1 质量平衡方程

其中质量平衡方程包括气体组分的轴向和径向弥散、轴向传递、吸附塔的持气量以及吸附剂的吸附量。

弥散是由于气体浓度的不同而发生的相对运动。如吸附塔内靠近吸附剂一侧的氢气浓度高而位于吸附塔中心的气体氢气浓度低,从而就会引发氢气由吸附塔的边缘向中心弥散。

传递是由于气体整体的流动而引发的相对运动。由于在实际生产当中气体整体的流速比气体组分的弥散速率大很多,所以在模拟中我们忽略气体的弥散现象。

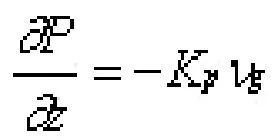

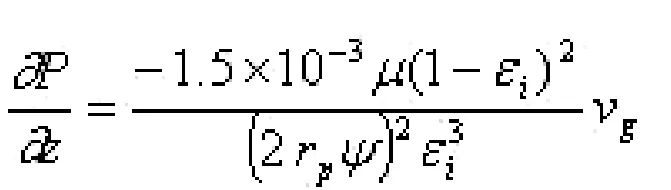

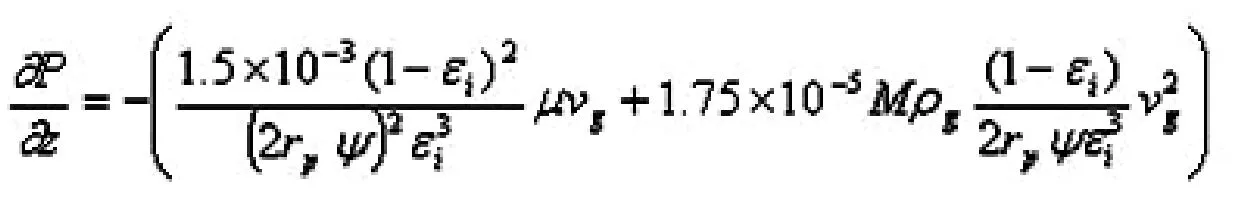

2.2.2.2 气相吸附的动量平衡方程

Aspen Adsorption 中总共提供了四种动量平衡方程,分别为Darcy's Law(式2),Karman-Kozeny Equation(式3),Burke-Plummer Equation(式4),Ergun Equation(式5):

式2 Darcy's Law

式3 Karman-Kozeny Equation

式4 Burke-Plummer Equation

式5 Ergun Equation

其中Karman-Kozeny Equation的适用条件为塔内流体为层流,而Burke-Plummer Equation的适用条件为塔内流体为湍流。这两个动量平衡方程都有其局限性,所以本模型不予以采用。Ergun Equation方程可同时适用层流与湍流两种情况,同时也是应用范围最广的方程。所以本模型采用Ergun Equation作为气相吸附的动量平衡方程。

2.2.2.3 气相吸附的动力学模型

由于胜利石化PSA变压吸附装置共有8个吸附塔,模型过于复杂。所以需要在动力学模型上做简化处理来提高模型的运行效率。我们假设该系统为单一阻力影响的动力学模型,同时假设系统内各组分的质量传递系数为常数。单一阻力的动力学方程如式6所示(其中MTC为各组的质量传递系数):

式6 单一阻力影响的动力学方程

2.2.2.4 等温吸附方程

本模型采用Langmuir2作为该系统的等温吸附方程,方程如式7所示:

式7Langmuir2等温吸附方程

2.3 模型验证

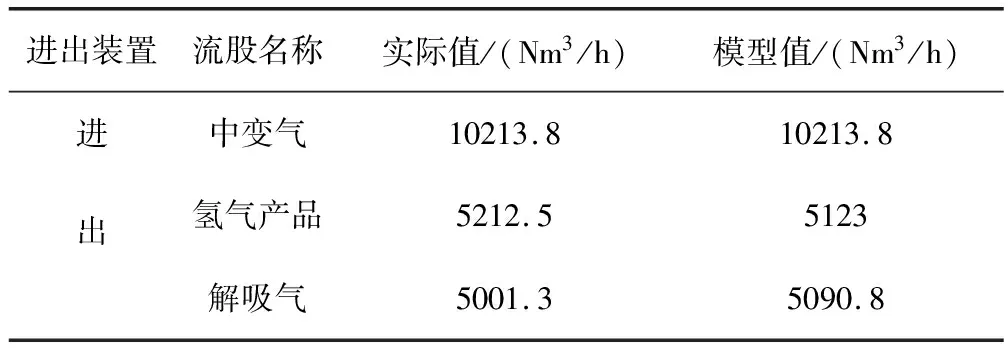

2.3.1 物料平衡

物料平衡数据详见表1:

表1 PSA变压吸附装置物料平衡表

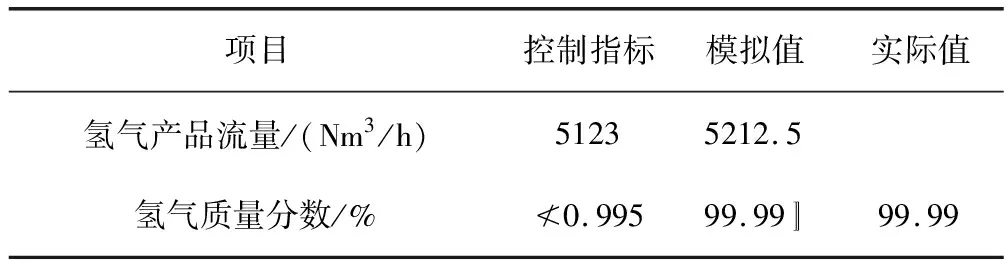

2.3.2 分析数据对比

将模型计算的产品中氢气含量与实际分析值进行对比,结果如表2。

表2 产品氢气数据对比表

2.4 模型分析

2.4.1 PSA变压吸附装置启动时,产品出口的气体组成变化

保持中变气流量不变,查看模型运行4个周期后出口产品的组成变化,如表3和图4所示。

表3 装置运行4个周期后出口产品的组成变化

图4 置运行4个周期时出口产品的组成变化

从图4 可以看出,周期数的增加,出口产品气中氢气的浓度逐渐升高,而CH4,CO,CO2,N2的浓度逐渐降低。

2.4.2 变压吸附时单个吸附塔的压力变化

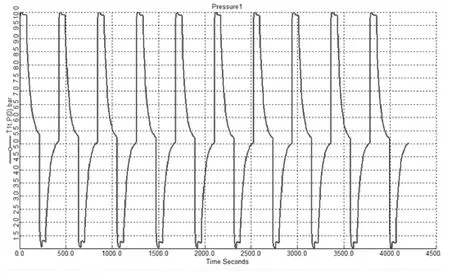

保持中变气流量不变,查看单个吸附塔内压力随时间的变化,结果如图5所示:

图5 变压吸附时单个吸附塔的压力变化

从图5中可以看出,吸附塔内压力随着时间成周期性变化。

3 操作优化分析及结论

在建模的基础上,对装置当前运行工况进行分析诊断,研究论证出提高氢气回收率的操作优化方案。

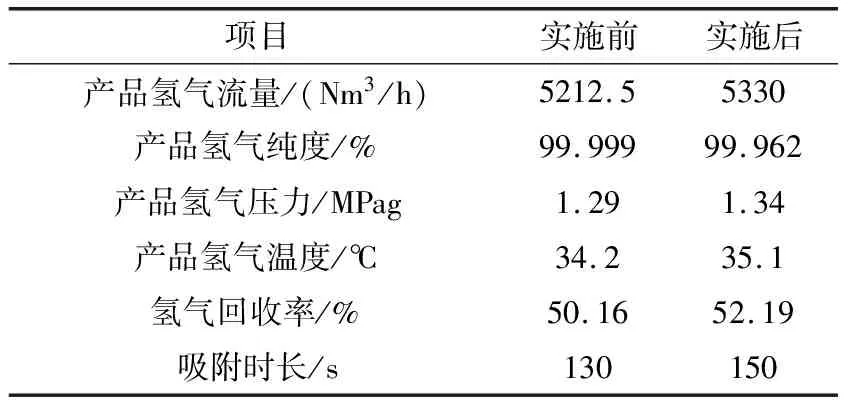

2019年11月,根据方案进行实施,将吸附时长由130s提高到了150s,中变气压力由1.29Mpag提高至1.34Mpag,氢气回收率由50.16%上升至52.19%,提高了2.03%;实施前后PSA装置操作参数详见表4。

表4 PSA装置操作优化实施前后关键数据表

操作优化方案实施后,可提高氢气回收率2.03%,创效益495.6万元/年。另外,通过技术转移培训提高了装置工艺技术人员的流程模拟技术,提升了装置优化理念,促进优化工作的常态化。