棕榈酸单甘酯-巴西棕榈蜡大豆油凝胶热性质及结晶动力学研究

杨帅帅,杨国龙,刘 伟,陈竞男,毕艳兰

河南工业大学 粮油食品学院,河南 郑州 450001

塑性脂肪因具有独特的性能而在糖果、焙烤食品、速冻食品中广泛应用[1]。传统塑性脂肪产品中饱和脂肪酸、反式脂肪酸的含量较高,而摄入过多的饱和脂肪酸或反式脂肪酸可能会对人体产生不利影响[2-3]。开发新型塑性脂肪产品以代替传统塑性脂肪,可减少饱和脂肪酸、反式脂肪酸的摄入量,已经受到科研工作者及生产者的重视[2-3]。

植物油凝胶化是开发新型塑性脂肪的一种选择[3-4]。植物油凝胶化的产物为油凝胶,它靠熔解于植物油中的凝胶剂或凝胶因子冷却后形成网络结构,将液体油包裹或束缚于其中,具有热可逆性[2-4]。常用的凝胶剂有单甘酯、长链脂肪醇、动植物蜡、神经酰胺、植物甾醇谷维素混合物等,单甘酯和动植物蜡因其成本低、来源广而成为研究的热点[3-4]。单甘酯通过分子自组装形成三维网络结构将液体油束缚于其中形成油凝胶[5],而蜡则依靠结晶形成三维晶体网络结构将液体油包裹于其中形成油凝胶[6]。天然蜡的熔点相对较高,会对油凝胶的质构性质产生不利影响,进而影响蜡基油凝胶作为塑性脂肪使用时的性能,可以采用凝胶剂复配的方法来改善蜡基油凝胶,从而调节油凝胶的结晶动力学特性与凝胶的结构、形态及特性[7]。已有研究将谷维素与甾醇[8]、磷脂与蜡[9]、磷脂与蔗糖酯[10]、羧甲基纤维素与磷脂[11]、米糠蜡与单甘酯[12]、羧甲基纤维素与硬脂醇/硬脂酸[7]复配用于改善油凝胶的热性质、结晶特性等。米糠蜡与巴西棕榈蜡不同,前者的主要成分是酯,后者的主要成分是脂肪醇[13]。故作者将商用棕榈酸单甘酯与巴西棕榈蜡混合物作为凝胶剂应用于油凝胶制备,研究了二者比例对大豆油凝胶的热性质和结晶动力学特性的影响,为单甘酯-蜡油凝胶的研究提供理论支持。

1 材料与方法

1.1 材料

大豆油(棕榈酸10.90%,硬脂酸4.35%,油酸25.44%,亚油酸53.14%,亚麻酸6.17%):山东香驰粮油有限公司;巴西棕榈蜡(食用级):广州市利厚贸易有限公司;分子蒸馏棕榈酸单甘酯:丹尼斯克(中国)有限公司。

1.2 仪器与设备

Minispecl20/100RTS脉冲核磁共振仪:德国Bruker公司;TAQ20差示扫描量热仪:美国TA公司;SD制冷加热循环水浴:北京五洲东方科技发展有限公司;90-1智能恒温磁力搅拌器:上海沪西分析仪器厂;BSA224S电子天平:北京赛多利斯科学仪器有限公司;LRH-250恒温培养箱:上海一恒科学仪器有限公司。

1.3 方法

1.3.1 油凝胶的制备

称取90 g的大豆油,加入10 g一定比例的棕榈酸单甘酯(monopalmitate,MP)、巴西棕榈蜡(carnauba wax,CW)及二者的混合物(mMP∶mCW=9∶1、 8∶2、7∶3、6∶4、5∶5、4∶6、3∶7、2∶8、1∶9,分别标记为MP9CW1、MP8CW2、MP7CW3、MP6CW4、MP5CW5、MP4CW6、MP3CW7、MP2CW8、MP1CW9)作为凝胶剂。将样品置于100 ℃恒温磁力搅拌油浴锅中加热搅拌40 min,使凝胶剂在油样中完全溶解,转移至样品瓶,在20 ℃恒温培养箱中静置24 h备用。

1.3.2 差示扫描量热法(DSC)测热性质

称取10~12 mg油凝胶置于专用铝盘中,30 ℃保持2 min,以10 ℃/min升至110 ℃保持2 min,然后以10 ℃/min降至20 ℃保持2 min,再以10 ℃/min升温至110 ℃。分析熔化与结晶过程中的热变化曲线,得到熔化峰值温度、熔化焓变和结晶峰值温度、结晶焓变。

1.3.3 等温结晶动力学特性测定

取2.5 mL油凝胶样品放入脉冲核磁共振仪专用玻璃管中,在80 ℃下熔化0.5 h以消除结晶记忆,然后转移至恒温器中,在20、30、40、50 ℃测定油凝胶的固体脂肪含量(solid fat content, SFC)随时间的变化并绘制等温结晶曲线[14]。用Gompertz方程[15]对等温结晶曲线进行拟合。

Gompertz方程:

式中:t,结晶时间(min);SFC(t),时间t对应的SFC(%);SFCmax,某温度下的最大SFC;μ,结晶速率常数(%·min-1);λ,结晶诱导时间(min)。

1.4 数据分析

采用Origin 9.0对试验数据进行处理。

2 结果与分析

2.1 棕榈酸单甘酯-巴西棕榈蜡油凝胶的热性质

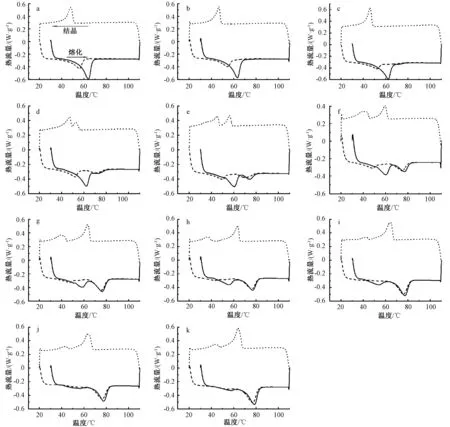

油凝胶熔化-结晶-熔化过程中DSC变化曲线如图1所示,整个分析过程中包含2次熔化和1次结晶。MP(图1a)、MP9CW1 (图1b)和MP8CW2(图1c)油凝胶在2次熔化和1次结晶过程中均出现1个吸/放热峰,MP7CW3(图1d)、MP6CW4(图1e)、MP5CW5(图1f)、MP4CW6(图1g)和MP3CW7(图1h)油凝胶在2次熔化和1次结晶过程中均出现2个吸/放热峰,MP2CW8(图1i)、MP1CW9(图1j)和CW(图1k)油凝胶在第1次熔化和结晶过程中出现2个吸/放热峰,而在第2次熔化过程中则出现1个吸热峰。在MP与CW的混合物中CW的含量较少时(如MP9CW1和MP8CW2),其油凝胶的熔化结晶特性与MP凝胶相似,这可能是因为MP作为凝胶剂形成油凝胶时是通过自组装形成三维网络结构[5],CW作为凝胶剂形成油凝胶时是通过结晶形成三维网络结构[6],当MP与CW的混合物中CW含量较少时,凝胶的形成方式以MP的自组装为主,少量CW晶体被包裹在MP自组装的三维结构中,在DSC分析中体现出MP油凝胶的热性质。

注:实线为第1次熔化曲线;点虚线为冷却曲线;短划线为第2次熔化曲线。a. MP; b.MP9CW1; c.MP8CW2; d.MP7CW3; e.MP6CW4; f.MP5CW5; g.MP4CW6; h.MP3CW7; i.MP2CW8; j.MP1CW 9; k.CW。图1 大豆油凝胶DSC曲线Fig.1 DSC curves of soybean oleogels

第1次熔化过程中,2个吸热峰分别在53~65 ℃(峰1)和74~79 ℃(峰2)(图1和表1),第1吸热峰峰值温度随CW含量的增加先减小后增加,MP2CW8油凝胶的峰值温度达到最小值53.42 ℃,熔化焓变随CW含量的增加而减小;第2吸热峰自MP7CW3以后的油凝胶才出现,且峰值温度和熔化焓变随CW含量的增加而增加。第2次熔化过程中,2个吸热峰分别在40~58 ℃(峰1)和70~78 ℃(峰2),第1吸热峰的峰值温度和熔化焓变依然是随着CW含量的增加而下降,但在MP2CW8、MP1CW9和CW油凝胶的熔化过程没有出现;第2吸热峰的峰值温度和焓变基本随CW含量的增加而增加,但MP、MP9CW1和MP8CW2油凝胶则没有出现第2吸热峰。

同一样品,第1吸热峰的峰值温度和熔化焓变在2次熔化过程中相差较大,2次熔化过程中第1峰的峰值温度差和焓变差随凝胶剂中CW含量的增加呈降低趋势;第1次熔化过程中的峰值温度高于第2次熔化过程的响应值约10 ℃以上,第1次熔化过程中的焓变较第2次熔化过程的焓变大;第2吸热峰在第1次熔化过程中的峰值温度高于第2次熔化的峰值温度,但二者差别不大。第1次熔化的总焓变大于第2次熔化的总焓变(表1)。即在20 ℃下储藏24 h的油凝胶熔化焓变大于短时间形成油凝胶的熔化焓变,说明油凝胶形成后在储存过程中形成了更为完整坚固的网络结构;但这种差异随凝胶剂中CW含量的增加(或MP含量的降低)而减小,说明这种现象受MP的影响较大。2次熔化过程中的总焓变均随凝胶剂中CW含量的增加先降低而后增加(表1),这可能是由于结晶过程中MP与CW发生相互作用导致的。

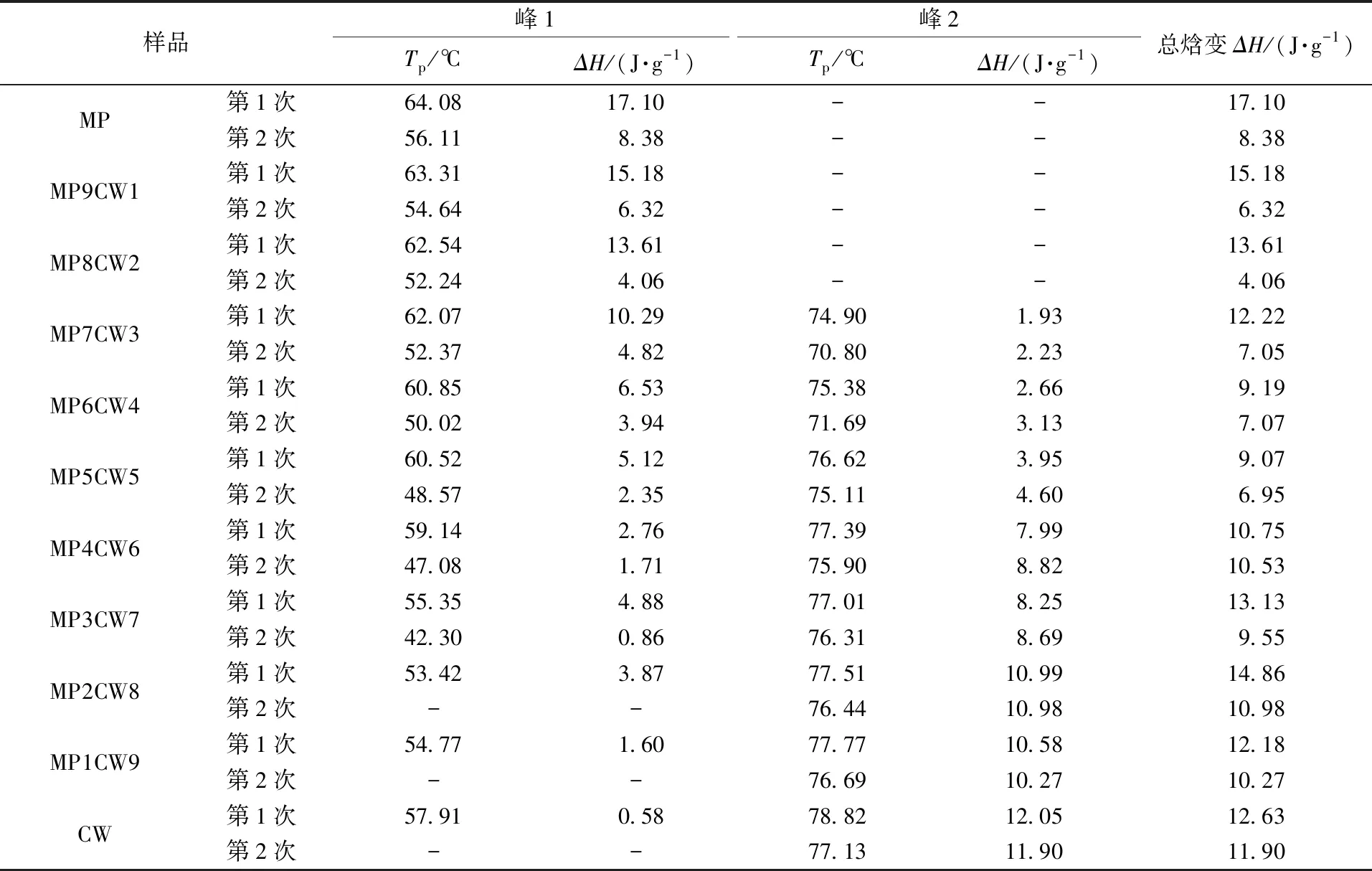

表1 油凝胶熔化过程中的峰值温度和熔化焓变Table 1 Peak temperatures and enthalpies of the oleogels in melting process

结晶过程中,2个放热峰分别在53 ~65 ℃(峰1′)和35~50 ℃(峰 2′)(图1和表2)。MP、MP9CW1和MP8CW2油凝胶结晶过程没有出现第1′结晶峰。第1′结晶峰的峰值温度和结晶焓变随混合凝胶剂中CW含量的增加而增加。第2′结晶峰的峰值温度和结晶焓变随混合凝胶剂中CW含量的增加先降低而后增加,峰值温度和结晶焓变分别在MP3CW7、MP2CW8时达到最小值,分别为35.85 ℃和1.12 J/g。结晶过程中总焓变随凝胶剂中CW含量的增加先降低而后增加,在MP7CW3时出现极小值(9.77 J/g)。这说明MP和CW在结晶过程中发生了相互作用,使结晶过程中的热性质在二者比例变化时出现了极小值。

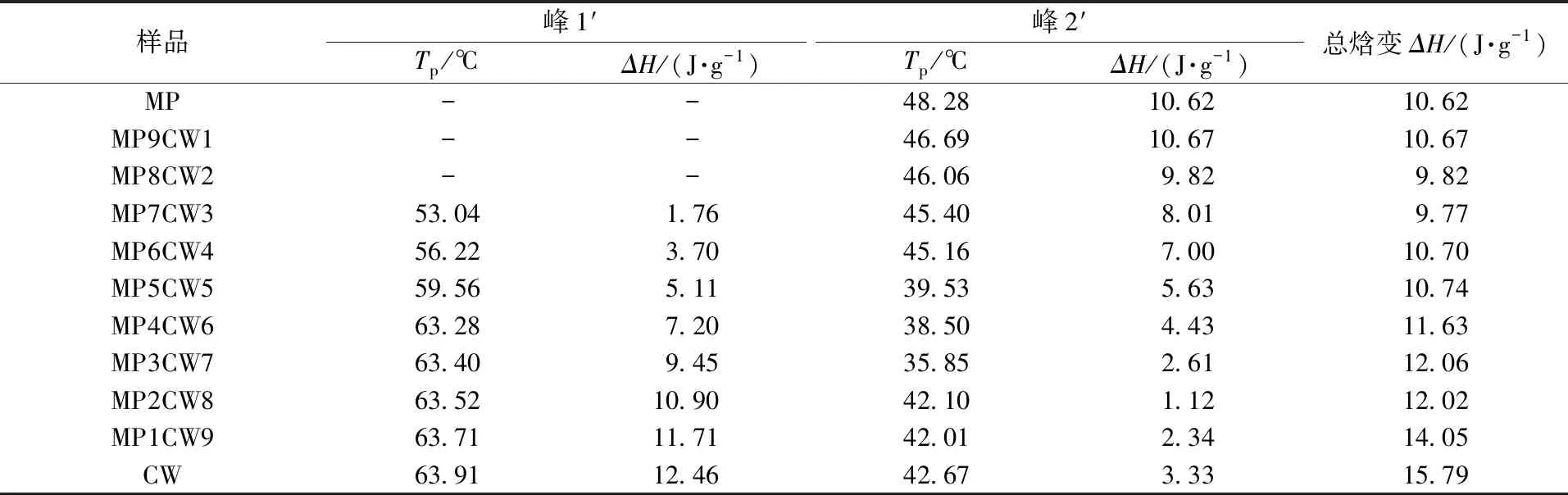

表 2 油凝胶结晶过程中的峰值温度和结晶焓变Table 2 Peak temperatures and enthaplies of the oleogels in crystallization process

2.2 棕榈酸单甘酯-巴西棕榈蜡油凝胶的等温结晶特性

根据油凝胶熔化和结晶过程的分析,选取MP、MP9CW1、MP7CW3、MP5CW5、MP3CW7、MP1CW9和CW做结晶动力学试验。这些油凝胶在20、30、40、50 ℃下的等温结晶曲线如图2所示。采用Gompertz方程对结晶过程中的数据进行拟合(R2>0.96,说明拟合良好),各个温度下方程中的相关参数(SFCmax、μ和λ)的数值如表3所示。由图2可知:20 ℃时所有油凝胶的结晶曲线均呈双曲线型;30 ℃和40 ℃时,部分油凝胶的结晶曲线呈双曲线型,部分呈S型,出现了明显的结晶诱导时间;50 ℃时,大部分油凝胶的结晶曲线呈S型,出现了较长的诱导时间。在结晶过程中,当结晶温度与结晶物质结晶温度相差较大时,结晶物快速结晶,结晶曲线呈双曲线型;而当结晶温度与结晶物结晶温度相差相对较小时,起始阶段结晶物的结晶速率较慢,结晶曲线呈S型,同时会出现一定结晶诱导时间[16]。

MP与CW的比例会影响SFCmax、μ和λ(表3)。在相同温度下,随着混合凝胶剂中CW含量的增加,SFCmax先降低再升高,但不同温度下出现最低值时MP和CW的比例不尽相同,20 ℃和30 ℃时MP1CW9油凝胶的SFCmax最小,分别为8.40%和7.80%;40 ℃时,MP3CW7油凝胶的SFCmax最小,为5.93%;50 ℃时MP7CW3油凝胶的SFCmax最小,为2.34%;在所研究的4个温度下,MP和CW配合使用时,随着二者比例的变化会出现低共熔现象,这说明在结晶过程中MP和CW存在相互作用,使得MP/CW在液体油中的溶解性与单一的MP或CW有所不同,但这种相互作用也受温度影响。Braipson-Dantine等[17]已报道了这种低共熔现象。

结晶速率常数 (μ) 反映晶核形成后晶体生长速率的快慢,μ越大晶体生长速率越快,反之则越慢[18]。 20 ℃ 和50 ℃时,随凝胶剂中MP含量的降低,μ先降低而后升高; 30 ℃和40 ℃时,随凝胶剂中MP含量的降低,μ先小幅增加、再降低而后升高;但不同温度下μ出现最小值时MP和CW的比例各不相同,20 ℃和30 ℃时MP3CW7油凝胶的μ最小,分别为4.69%/min和3.16%/min;40 ℃时,MP5CW5油凝胶的μ最小,为1.93%/min;50 ℃时MP7CW3油凝胶的μ最小,为1.34%/min;在所研究的温度条件下,CW油凝胶的结晶速率基本高于相应温度下其他油凝胶的结晶速率。这可能是由于二者形成油凝胶的机理不同,使得MP-CW油凝胶的结晶速率与单一的MP和CW油凝胶结晶速率均不同,且MP和CW比例适当时会出现结晶体生长速度变慢的现象。

结晶诱导时间 (λ) 反映结晶过程总晶核形成的快慢,λ越大晶核形成越慢,反之则越快[18]。相同温度下,λ随CW在混合凝胶剂中含量的增加先小幅增加而后降低;当凝胶剂中MP的含量较高时,结晶过程中存在明显的结晶诱导时间,当CW在凝胶剂中的含量较高时,结晶过程中的结晶诱导时间较短;结晶诱导时间受凝胶剂熔点和结晶温度的影响,二者的差值越大越易出现结晶体、λ值越小,反之λ值越大;研究发现在4个结晶温度下,MP9CW1油凝胶的结晶诱导时间均是最长的,这可能是由于MP和CW结构及形成油凝胶机理的差异,当二者的比例合适时会出现一定的抑制晶核生成的行为。

由表3可知,SFCmax、μ和λ会受结晶温度的影响。对同一油凝胶而言,随着结晶温度的升高,SFCmax减小,这可能是凝胶剂在油中的溶解性随温度升高而升高导致的。结晶温度对μ的影响比较复杂,当以MP和CW单独作凝胶剂或混合凝胶剂中MP的含量很高时(如MP9CW1和MP7CW3)时,μ随结晶温度升高而降低;当MP在混合凝胶剂中的含量较低(如MP5CW5和MP3CW7)时,μ随结晶温度的升高先减小而后增加;当混合凝胶剂中MP与CW的比例为1∶9时,在20、30、40、50 ℃下的μ分别为7.60、6.44、4.44、4.43%/min,即随结晶温度的升高,μ先降低而后基本不变。CW、MP1CW9、MP3CW7和MP5CW5油凝胶在4个结晶温度下的λ均很小,说明它们在这些结晶温度下均能很快出现晶核;MP7CW3、MP9CW1和MP油凝胶在4个结晶温度下则需要一定的诱导时间才能出现晶核,对于同一油凝胶而言,结晶温度越高λ越大。

3 结论

MP与CW的比例影响熔化或结晶过程中峰值温度和焓变,随着MP与CW比例的变化,油凝胶的熔化焓变和结晶焓变均出现了极小值。MP与CW的比例对油凝胶结晶平衡时的SFC(SFCmax)、结晶速率(μ)和结晶诱导时间(λ)均有很大影响,随着二者比例的变化,SFCmax和μ均出现了极小值;λ则出现了极大值。这说明MP-CW作为复合凝胶剂使用时,对凝胶的热性质和结晶过程的影响不是二者单个作用的简单叠加,而是在凝胶形成的过程中MP和CW产生了相互作用。