石油套管特殊螺纹接头加工效率研究

闫凯,武志勇,白强,巨翔

(1.中国石油集团石油管工程技术研究院,西安710077;2.中国船级社质量认证公司,北京100006;3.石油管材及装备材料服役行为与结构安全国家重点实验室,西安710077)

0 引 言

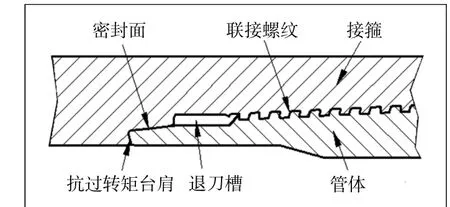

随着各大油田深井、高温高压气井及含腐蚀气体等高难度井逐渐增多,对石油套管螺纹接头的密封性能、连接强度及抗腐蚀能力都有了更高的要求,而API标准螺纹接头已经不能满足这些高难度井用套管的要求[1-3]。特殊螺纹接头采用全新密封形式、强度结构及螺纹牙形,以其良好的密封性和较强的连接性得到了油田客户的青睐,国内外很多钢管公司已经开始大批量生产[4-6]。特殊螺纹接头典型结构如图1所示。

但是由于特殊螺纹接头的结构形状、钢管材料等均异于常规,如何选择合理的工具和加工工艺,是提高特殊螺纹接头加工效率的关键,也影响着特殊螺纹接头石油套管的生产效率和经济效益[7-8]。本文基于QC知识,从石油套管螺纹接头加工的人员、车床及刀具、光管材料、加工工艺等方面进行分析研究,旨在提高石油套管特殊螺纹接头的加工效率。

图1 特殊螺纹接头结构

1 现状调查

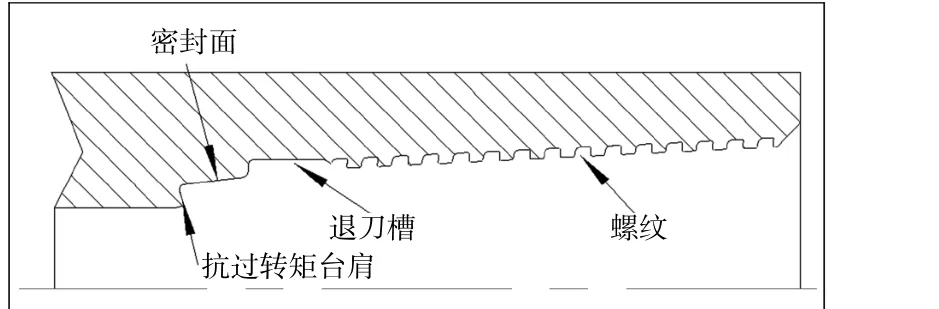

对某工厂车间15个工作班次某型石油套管XG特殊螺纹接头接箍生产进行了全程跟踪和加工统计。XG特殊螺纹接头接箍结构如图2所示。接箍主要由螺纹部分、密封面部分、退刀槽部分、抗过转矩台肩等组成。

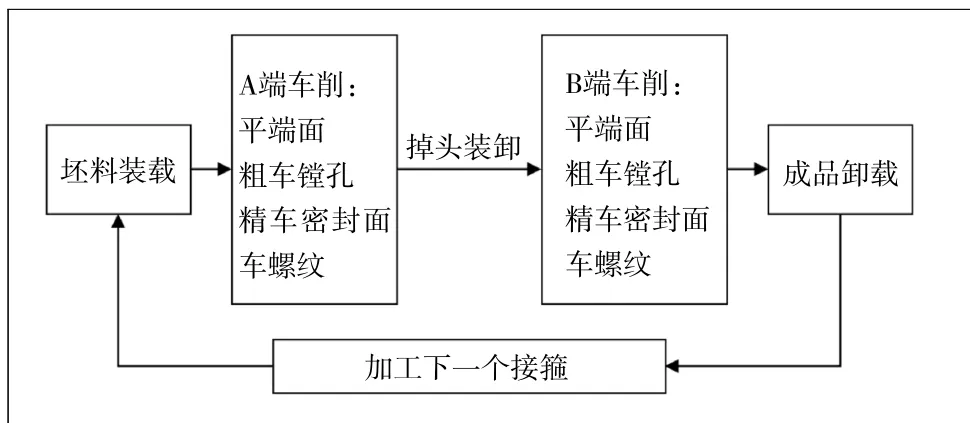

该接箍的车削加工工序主要包括坯料装载、平端面、粗车镗孔、精车密封面、车螺纹,半成品掉头装载车削另一端,成品卸载。车削加工过程如图3所示。

图2 某型石油套管特殊螺纹接头接箍结构

图3 接箍的车削加工工序

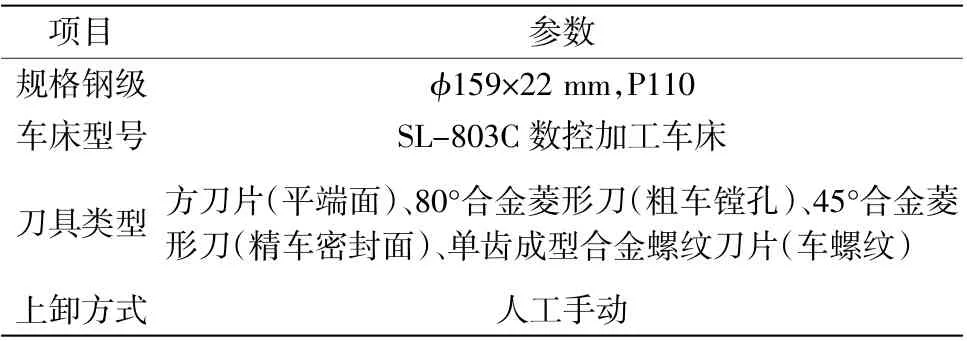

XG接箍加工工况如表1所示。

表1 加工工况表

XG接箍两端加工情况相同,以单端加工为研究对象进行统计分析,加工情况统计如表2所示。根据统计情况分析得出,XG接箍单端加工的总用时为574 s,其中粗车镗孔、精车密封面和车螺纹用时最长。分析接箍轮廓结构,粗车切削量最大,其次为车螺纹,再次为精车密封面。4个加工工序分别使用不同的刀具,需要换刀4次。

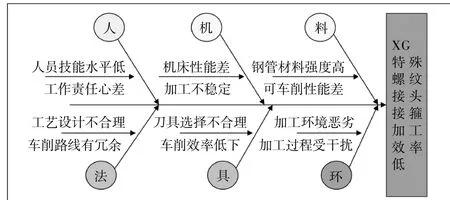

2 原因分析

针对XG特殊螺纹接头接箍的整个加工环节,从“人、机、料、法、具、环”等6个方面出发,分析影响XG特殊螺纹接头接箍加工效率的各个环节因素,运用“头脑风暴法”发表意见,得出可能影响XG特殊螺纹接头接箍加工效率的原因,整理形成导致XG特殊螺纹接头接箍加工效率低下的原因分析图,如图4所示。

图4 原因分析图

由原因分析图,得出XG特殊螺纹接头接箍加工效率低下的可能原因如下:1)人员技能水平低,工作责任心差;2)机床性能差,加工不稳定;3)钢管材料强度高,可车削性能差;4)工艺设计不合理,车削路线有冗余;5)刀具选择不合理,车削效率低;6)加工环境恶劣,加工过程受干扰。

3 确定主要原因

1)对XG接箍加工用刀具进行查看,并分析研究各加工工序的运行情况。

结果表明:XG接箍加工中,平端面工序采用方刀片,粗车镗孔工序采用80°合金菱形刀,精车密封面工序采用45°合金菱形刀,车螺纹工序采用单齿成型合金螺纹刀片。采用4种刀片,需要4次换刀。粗车镗孔工序切削量很大,费时也最长。80°合金菱形刀每次背吃刀量需控制在4 mm以内,否则切削力大,刀片磨损过快,对刀杆性能也有影响。如能减少换刀,并优化粗车镗孔加工,可显著提高加工效率。

2)对XG接箍加工工艺及各加工步骤时间进行查看和统计。该接箍的车削加工工序主要包括坯料装载、平端面、粗车镗孔、精车密封面、车螺纹,半成品掉头装载车削另一端,成品卸载。以单端加工为对象进行统计分析和研究。

结果表明:XG接箍单独加工的总用时为574 s,其中粗车镗孔、精车密封面和车螺纹用时最长,分别为246 s、84 s、220 s。分析接箍轮廓结构和每个工序走刀路线,发现该接头加工轮廓曲线是特殊形状,而上述3个加工工序均采用机床自带的循环程序,导致车削走刀路线空程大大增加,加工用时较长。如能优化车削走刀路线,减少车削空程,则能显著提高加工效率。

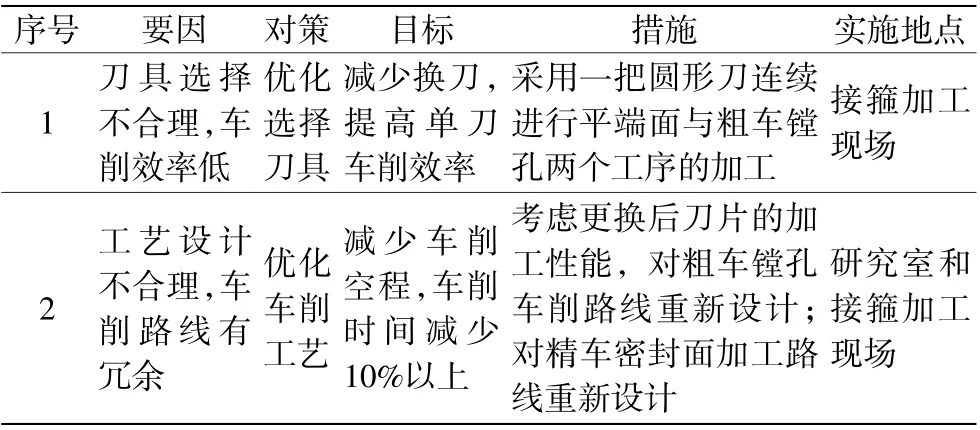

4 制定对策并实施检查

针对上述确定的2个主因,经过讨论研究,制定出相应的对策,如表3所示。

表3 对策计划表

在设定对策全部实施后,期间进行了10个批次XG特殊螺纹接头接箍的加工,经过对加工的接箍进行参数检测和加工用时统计发现:1)采用优选刀具和优化工艺加工出的接箍各项参数均符合标准要求,加工质量良好;2)采用优选刀具和优化工艺使得接箍加工中换刀次数由4次降为3次,车削走刀路线冗余和空程减少50%以上。

对10个批次XG特殊螺纹接头接箍单端平均加工用时进行统计。XG特殊螺纹接头接箍单端平均加工用时由过去的574.5 s降低到488.6 s,平均加工效率提高了14.8%。

图5 改进前后的加工时间对比图

5 结 论

通过QC知识对特殊螺纹接头加工效率低下的问题进行了研究,从“人、机、料、法、具、环”等6个方面出发,分析了影响XG特殊螺纹接头接箍加工效率的各个环节因素,针对刀具选择不合理、工艺设计不合理、车削路线有冗余等主因,研究对策并实施。检验对比表明,优化方法将接箍加工效率大大提升,有助于降低生产成本。