涂层及热处理对不锈钢薄壁管高温爆破性能的影响

韩志博,杨洪广,张建通,袁晓明,刘珊珊

(中国原子能科学研究院 反应堆工程技术研究部,北京 102413)

燃料组件和燃料相关组件的包壳管作为核电厂的第一道安全屏障,起着承受高压、包容芯块与放射性物质,以及传输热量作用;包壳管的性能将直接决定燃料棒、控制棒及可燃毒物棒的完整性和安全性。目前,随着核电的高速发展,对核电厂的安全要求越来越高;同时,为提高经济性,核电厂向着高燃耗、长换料周期方向发展;大破口失水事故(LOCA)是压水堆核电厂设计与分析的非常重要的设计基准事故之一。在假想LOCA工况下,失去冷却剂的燃料棒、控制棒及可燃毒物棒的温度快速升高,棒内压力迅速增加,尤其是寿期末内压较高,可能发生臌胀或(和)破损,从而造成冷却流道的堵塞,可能影响燃料组件和燃料相关组件的冷却;严重情况下可能影响反应堆的安全及放射性物质的排放。

包壳管在模拟运行工况和事故工况下的安全性能,尤其是高燃耗燃料棒包壳管在LOCA工况的机械性能受到高度关注。为更好地模拟压水堆LOCA工况下包壳管的真实条件,多采用高压气体介质的瞬态加热高温爆破试验来获得包壳管的高温爆破性能数据。国际上对Zr-4、Zirlo、HANA等锆合金包壳管在模拟压水堆LOCA工况下的高温性能进行了广泛深入的研究,尤其是高燃耗燃料棒包壳管在模拟LOCA工况下的高温爆破试验研究[1-4]。国内黄玉才等[5]开展了采用Zr-4包壳管的模拟燃料棒在模拟LOCA工况下的臌胀爆破试验。近年来,第4代核电技术最具应用前景的超临界水冷堆成为国际和国内研发热点,不锈钢作为超临界水冷堆包壳的候选材料之一,在运行工况下包壳管的表面温度约为650 ℃,在大破口LOCA工况下的最高温度可达920 ℃[6-10];另外,事故容错燃料包壳管也得到国内外广泛关注,包括以FeCrAl合金与310不锈钢为代表的不锈钢包壳管、表面强化的FeCrAl涂层、Cr涂层、Mo涂层等改进型涂层包壳管[11-12]。针对不锈钢包壳管,20世纪90年代,美国开展了316L不锈钢管在模拟LOCA工况温度条件(800~1 100 ℃,5.6 ℃/s)下的瞬态加热高温爆破试验[13];许咏丽等[14]开展了快中子增殖反应堆用不锈钢包壳管的室温爆破试验;本团队对不锈钢薄壁管在模拟大破口LOCA工况温度条件下的高温爆破性能进行了初步研究[15]。目前,不锈钢薄壁管的瞬态加热高温爆破性能数据十分缺乏,因此,获得压水堆及超临界水冷堆大破口LOCA工况温度条件下不锈钢薄壁管的高温爆破性能数据及影响因素对堆用不锈钢管的设计、安全分析及反应堆的安全运行具有重要意义。

为研究压水堆及超临界水冷堆大破口LOCA工况下不锈钢薄壁管的高温爆破行为及涂层与模拟涂层制备的热处理对高温爆破性能的影响,本文拟在自行研制的高温爆破试验装置上,开展3种316L不锈钢薄壁管在模拟大破口LOCA温度条件下的瞬态加热高温爆破试验。

1 试验

1.1 试验装置

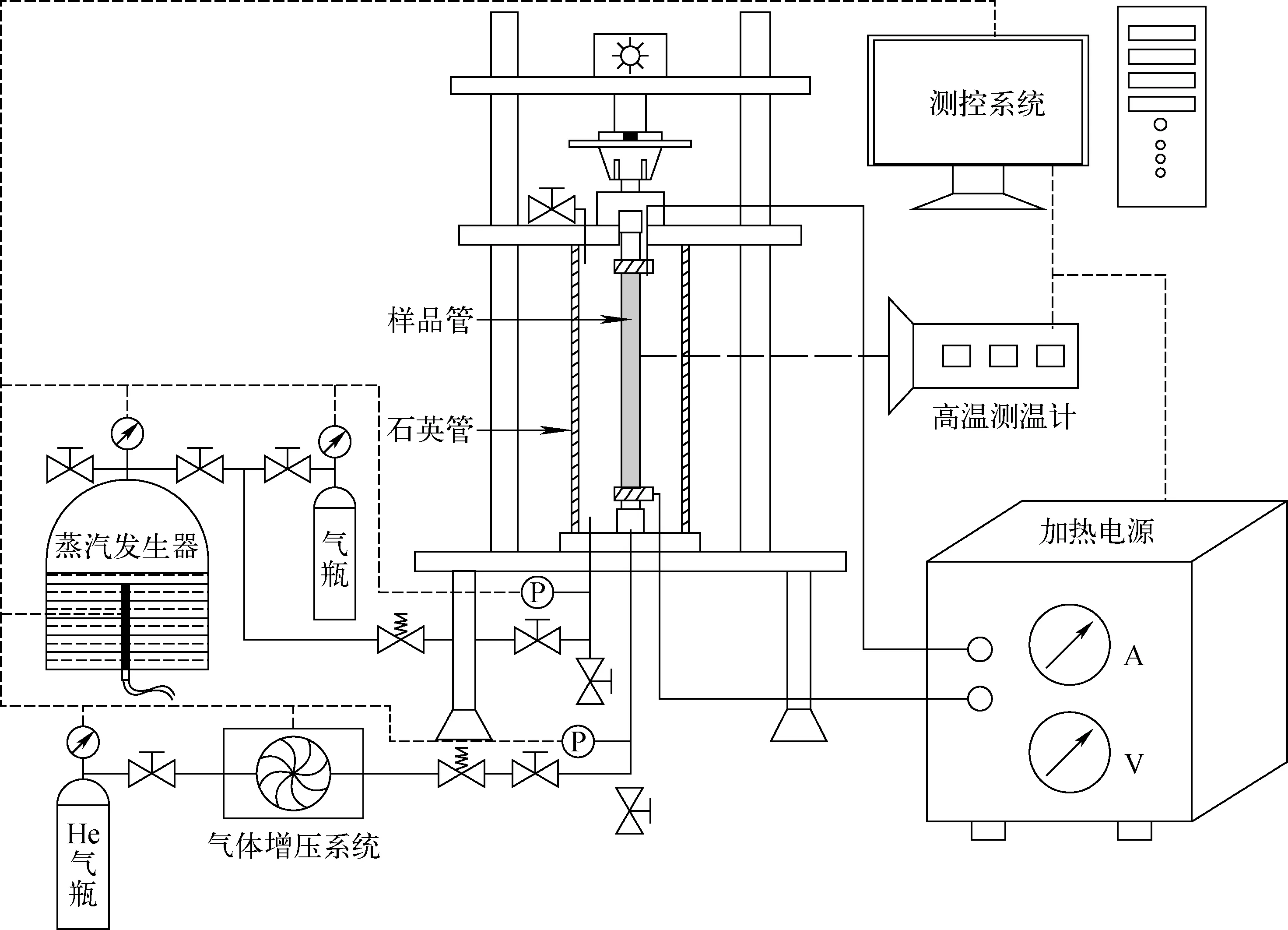

试验装置如图1所示,由高压气源单元、试验气氛单元、加热单元、试验台架及测控单元组成。高压气源单元用于提供试验所需的高压气体,试验气氛单元提供试验样品外面的不同试验气氛,加热单元实现不同条件下样品管的试验温度及升温速率;测控单元实现试验参数控制及数据采集记录与分析。试验装置各单元的组成、温度压力测点及传感器信息,以及试验装置的温度与升温速率控制稳定性数据等详见文献[15]。该装置可实现的最高试验温度为1 200 ℃、最大试验压力为100 MPa。

1.2 试验样品

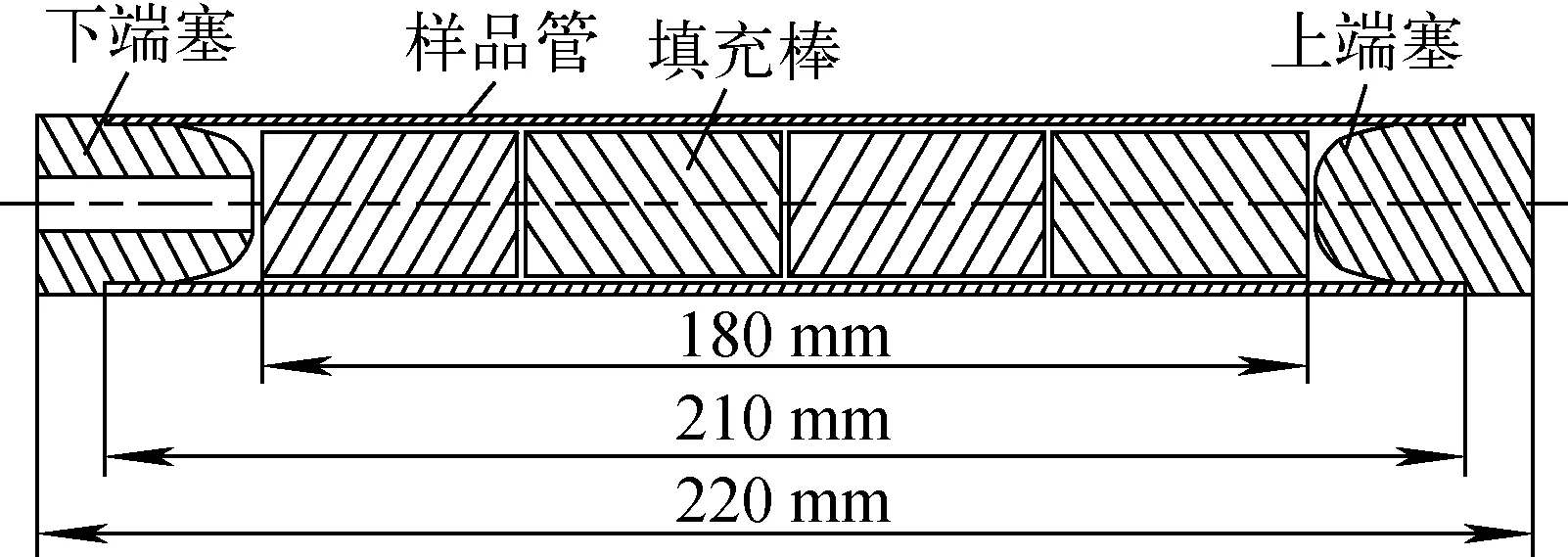

试验样品结构如图2所示,3种316L不锈钢样品管分别为原始管、涂层管及热处理管。原始管为冷加工态,冷加工量为14%。涂层管是在原始管内采用固体包埋法,经750 ℃高温加热30 h制备而成,内表面Fe/Al涂层厚度为18~24 μm;热处理管是将原始管在模拟涂层制备的加热参数(750 ℃,30 h)及高纯He气保护下进行热处理制备而成。

图1 高温爆破试验装置结构示意图Fig.1 Schematic diagram of high temperature burst test facility

图2 爆破试验样品结构示意图Fig.2 Schematic diagram of burst test specimen structure

试验样品的公称尺寸均为φ10 mm×220 mm;所有样品管均进行28点(周向4点,轴向7点)的外径测量(激光测径仪,±1 μm)和内径测量(数显内径测量仪,±1 μm),外径尺寸为φ(10.01±0.02) mm,内径尺寸为φ(8.95±0.02) mm;样品管总长度为210 mm,加热长度为180 mm,有效长度为150 mm;填充棒尺寸为φ8.5 mm×45 mm。冷加工态的原始管的化学成分参见文献[15]。

1.3 试验参数

根据压水堆LBLOCA工况下的燃料相关组件包壳管表面温度的计算分析结果(最高温度为820 ℃、平均升温速率为5.0 ℃/s),并参考文献[8,13]的计算结果及高温爆破试验装置的实际条件,确定试验参数如下。

1) 试验温度与升温速率

试验温度为600~1 200 ℃;350 ℃以下温度区间的升温速率为0.5 ℃/s,350 ℃时保温约3 min,350 ℃以上温度区间的升温速率为模拟典型LOCA工况下的5 ℃/s。

2) 预充压力

室温下试验样品内预充气体的压力为5~50 MPa。

3) 试验气氛

试验样品内为高纯He气,试验样品外面为空气。

1.4 试验过程及数据处理

模拟LOCA工况温度条件的瞬态加热高温爆破试验,是在室温(20 ℃)时先向样品管内充入一定压力的高纯He气,然后以0.5 ℃/s的恒定升温速率升温到~350 ℃后保温来模拟压水堆开堆及稳定运行过程,再以5 ℃/s的恒定升温速率来模拟LOCA工况的平均升温速率进行升温,直至试验样品爆破并停止加热,空冷至室温。

试验前测量样品管的直径与壁厚,试验期间测量样品管的温度与压力,试验后测量样品管破口处的最大外表面长度。爆破强度σ(极限环向应力,MPa)和周向延伸率TCE(%)按文献[15]中的公式(1)、(2)进行计算。

2 结果与讨论

2.1 爆破试验历史曲线

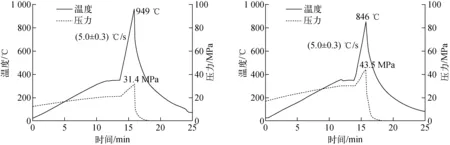

试验样品瞬态加热高温爆破试验的典型温度-压力历史曲线如图3所示,室温(20 ℃)至350 ℃模拟压水堆开堆过程,350 ℃保温模拟压水堆稳定运行过程,350 ℃以上温度区间模拟LOCA工况温度条件(5.0 ℃/s),实际升温速率为(5.0±0.3) ℃/s,最大偏差为±6%。

2.2 样品外观形貌

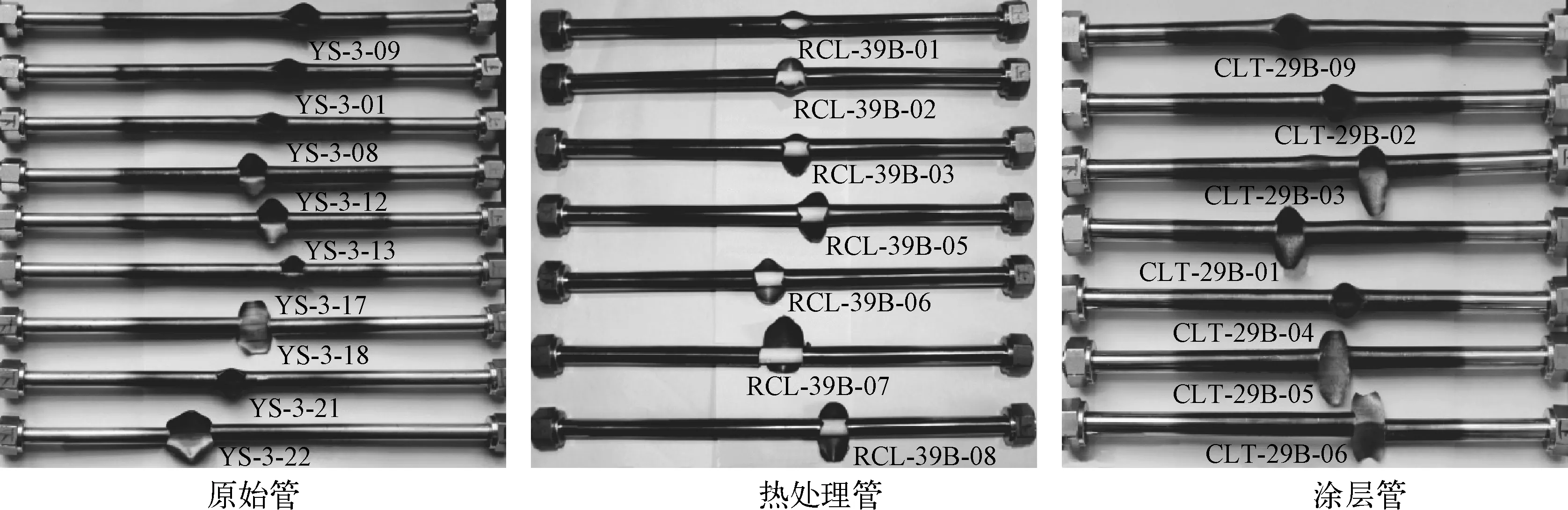

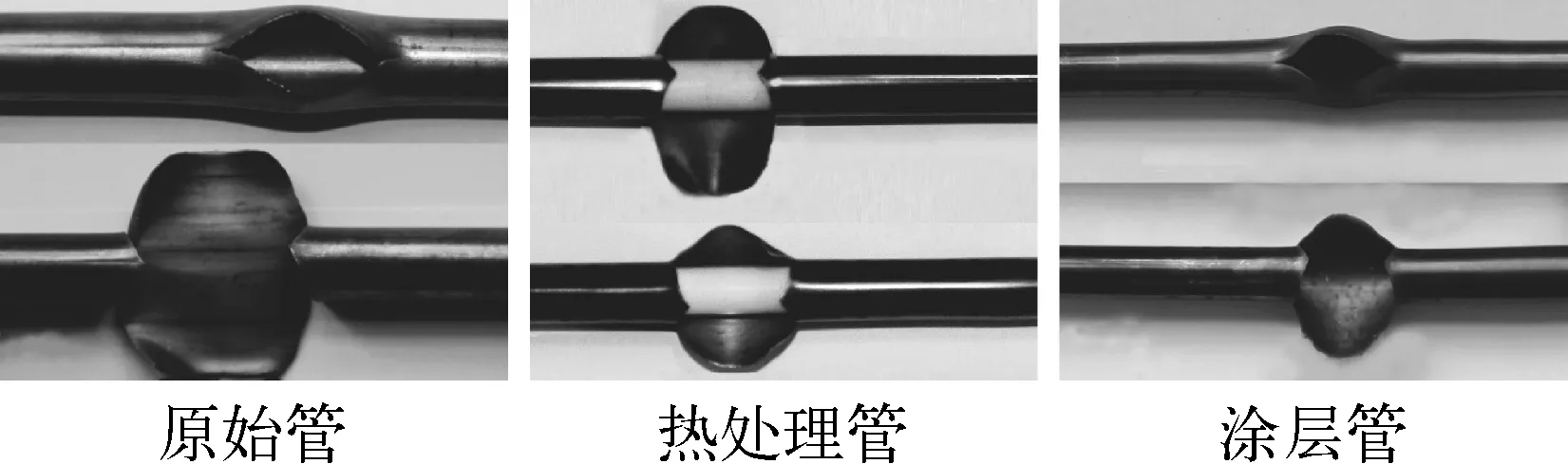

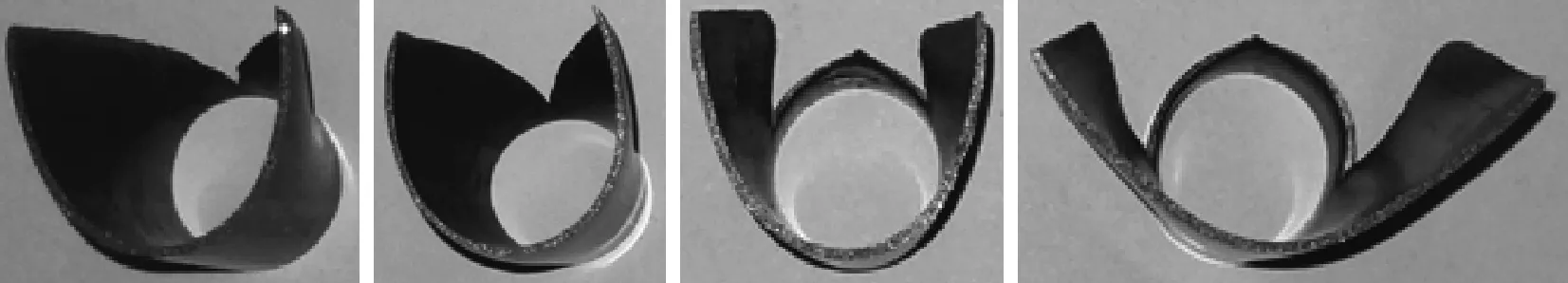

3种不锈钢样品管瞬态加热高温爆破后的样品外观、破口形貌及最大破口处横截面形貌分别如图4~6所示。破口外观形貌表明:破口由高温低压时的开裂到低温高压时的撕裂,甚至是撕断;破口的外观形貌与样品材料、爆破温度及爆破压力有关。

图3 高温爆破试验的温度与压力历史曲线Fig.3 History curves of temperature and internal pressure during high temperature burst test

图4 高温爆破试验样品外观Fig.4 Post-test appearance of burst test specimen

图5 高温爆破试验样品破口形貌Fig.5 Fracture morphology of burst test specimen

图6 高温爆破试验样品破口横截面形貌Fig.6 Cross sections at fracture of burst test specimen

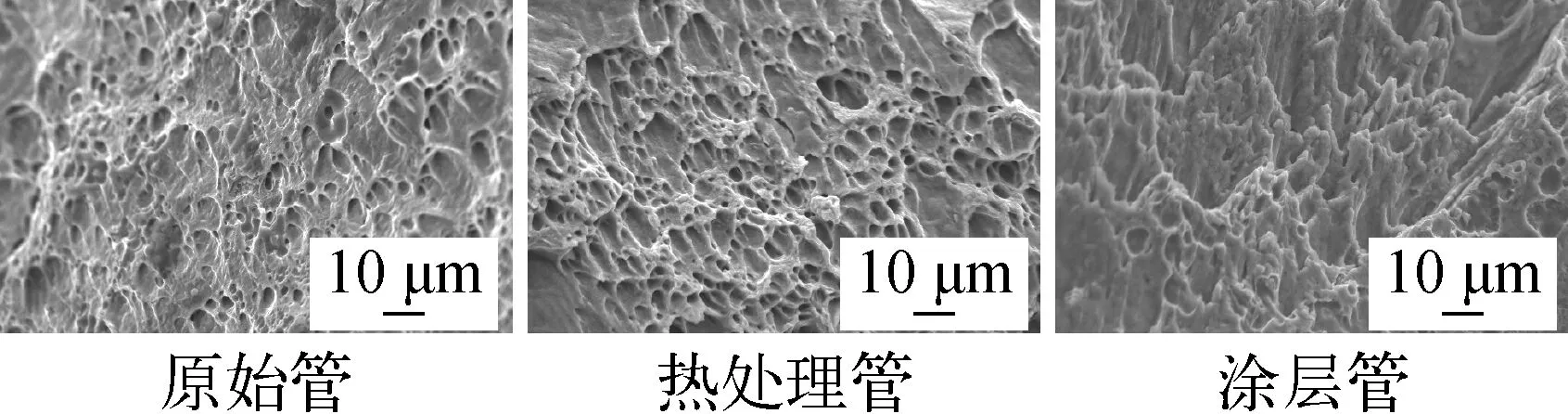

2.3 破口微观形貌分析

采用扫描电子显微镜(SEM)对试验样品破口截面进行微观形貌分析,结果示于图7。结果表明,3种试验样品破口具有韧性断裂特征,韧窝大小不均,且多为小而浅的韧窝,表明3种样品管的韧性较差;与原始管相比,热处理管和涂层管经750 ℃/30 h热处理后局部的韧窝均加大加深,改善了韧性,但不是非常明显。形貌分析结果与破口周向延伸率均较低及涂层管和热处理管的周向延伸率增加幅度不大的测量结果非常吻合。

图7 高温爆破试验样品破口SEM微观形貌Fig.7 SEM observation on fracture of burst test specimen

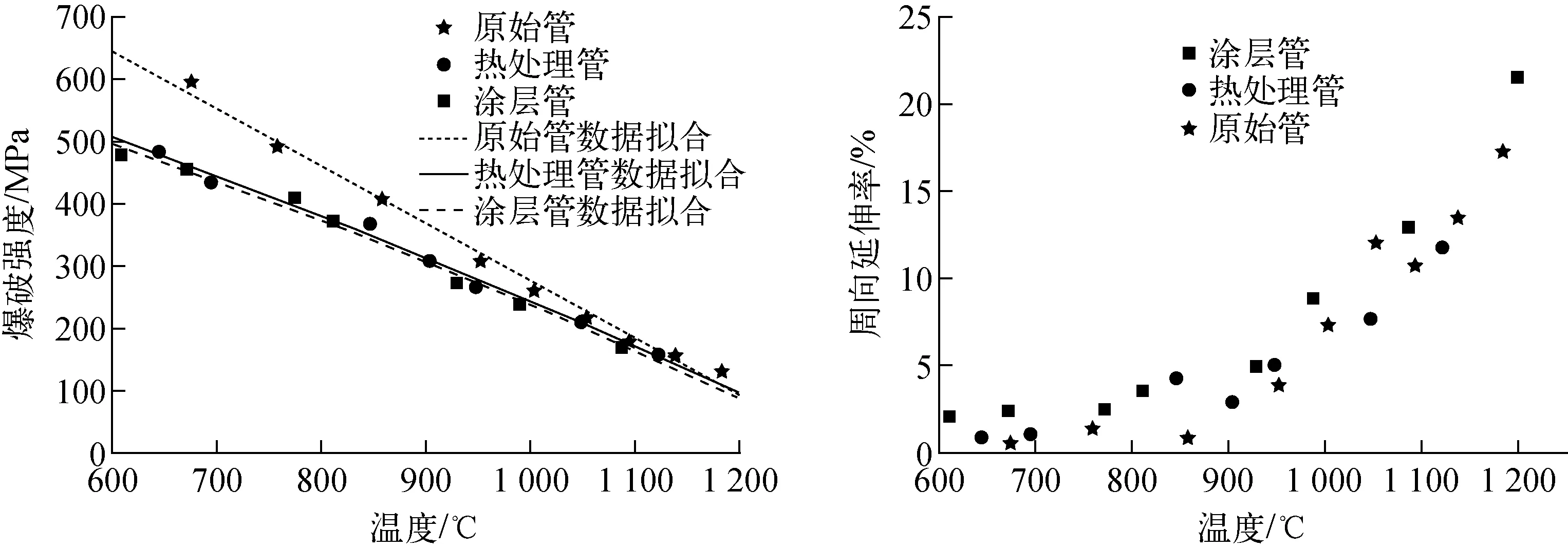

2.4 涂层及热处理对爆破强度与周向延伸率的影响

3种不锈钢试验样品管的高温爆破强度、周向延伸率随温度的变化如图8所示。可看出,3种不锈钢样品管的爆破强度均随温度的增加而降低,且差异逐渐变小,在1 050 ℃以上时没有明显差异;热处理管和涂层管在1 050 ℃以下时的爆破强度低于相同温度下原始管的爆破强度,而热处理管和涂层管的爆破强度没有明显差异;说明涂层制备时的热处理温度是爆破强度降低的主要影响因素,涂层本身对爆破强度几乎没有影响。

原始管样品的最高爆破温度为1 184 ℃,最高爆破强度为596.6 MPa,试验数据线性拟合的相关系数为0.991 6,标准偏差为14.7 MPa;热处理管样品的最高爆破温度为1 122 ℃,最高爆破强度为483.7 MPa,试验数据二次曲线拟合的相关系数为0.990 4,标准偏差为12.7 MPa;涂层管样品最高爆破温度为1 200 ℃,最高爆破强度为479.4 MPa,试验数据二次曲线拟合的相关系数为0.991 5,标准偏差为13.8 MPa;拟合曲线与实验数据吻合得非常好。

3种不锈钢样品管的周向延伸率均随温度的升高而增加,涂层管和热处理管的周向延伸率较原始管的稍有增加,但增加幅度不大。

图8 3种不锈钢样品管的爆破强度和周向延伸率与温度的关系Fig.8 Burst strength and total circumference elongation vs temperature of three kinds of 316L stainless steel tubes

3 结论

1) 完成了316L不锈钢原始管、热处理管及涂层管在模拟LOCA工况温度条件下的瞬态加热高温爆破试验,获得了高温爆破性能数据及其随温度的变化关系。

2) 3种不锈钢样品管的爆破强度均随温度的升高而降低,且差异逐渐变小,热处理管和涂层管在1 100 ℃以下时的爆破强度低于相同温度下原始管的,1 050 ℃以上时没有明显差异;周向延伸率均随温度的升高而增加,热处理管和涂层管的周向延伸率相比原始管稍有增加,但增加幅度不大。

3) 热处理管和涂层管的爆破强度没有明显差异,说明涂层制备的热处理温度是爆破强度降低的主要影响因素,涂层本身对爆破强度几乎没有影响。

本工作得到TMT团队成员的大力支持和帮助,在此表示衷心感谢。