基于FDS程序的钠火事故情景模拟技术研究

杨红义,宋 维

(1.中国原子能科学研究院 反应堆工程技术研究部,北京 102413;2.生态环境部 核与辐射安全中心,北京 100082)

钠冷快堆(SFR)是用液态金属钠作为反应堆冷却剂的快中子谱反应堆,SFR的快中子谱使核燃料增殖和长寿命放射性废物嬗变成为可能,以快堆为牵引的先进核燃料循环系统具有两大优势:1) 能大幅提高铀资源的利用率,可将天然铀资源的利用率从主流压水堆核电厂的约1%提高到60%以上;2) 可嬗变压水堆产生的长寿命放射性废物,实现放射性废物的最小化。快堆技术的发展和推广,对促进我国核电可持续发展和先进燃料循环体系的建立,以及核能的可持续发展具有重要意义[1-3]。然而由于冷却剂钠的使用,SFR也存在发生钠火事故的风险。正常情况下,熔融的液态钠被包容在容器和管路中,并受惰性气体或石蜡油的保护。事故时,由于设备或管道的失效破裂会导致液态钠泄漏,并立即发生燃烧。钠火的演变过程是泄漏的钠首先在其设备间内与空气接触后生成白色浓烟,并使室内压力增高和产生局部高温效应。作为一种重要内部事件,钠火可能导致许多设备的共因故障,甚至对钠工艺间内的安全级设备造成损害,从而导致更严重的事故后果。另外,钠火的燃烧产物对混凝土地面有强烈的侵蚀破坏作用,钠火所释放出的气溶胶对人体有毒,特别是一回路中的钠具有较强的放射性,若向邻近房间、走廊和风道迁移释放还会造成放射性环境污染。因此,钠火事故的热力学后果、化学后果和环境后果均不容忽视。

通过计算机程序进行钠火事故模拟是进行钠火风险评价的有效方法。本文以常规火灾计算流体力学软件为基础,探索钠火事故模拟工具开发和验证的可行性,期望能为后续钠火仿真模拟程序的开发提供研究基础和经验参考。

1 钠火情景数值模拟技术

钠火数值计算程序分为池式钠火计算程序、喷射钠火计算程序、柱状钠火计算程序、混合钠火计算程序等。液态钠经由管道破口喷出,发生燃烧,未燃尽的钠落在地面后聚集在一起形成钠池继续燃烧,整个实际过程中存在喷射式(或柱状,根据破口的尺寸和形状决定)钠火燃烧和池式钠火燃烧两种类型,即混合钠火燃烧更加接近实际钠火燃烧情况[4]。

钠火事故是钠冷快堆的典型事故,因此拥有钠冷快堆的国家均在钠火数值模拟领域开展研究,并分别在实验基础上开发出许多钠火计算分析程序,如法国的池式钠火计算程序PYROSI、喷雾钠火计算程序PULSAR和FEUMIX、混凝土失水计算程序SORBET;美国的SOMIX、SPRAY系列、NACOM;日本的柱状钠火事故分析程序SOFIRE-M2和SOLFAS,以及混合钠火计算程序SPHINCS;俄罗斯的池式钠火计算分析程序BOX和气溶胶扩散分析程序AERO等。大多数钠火计算程序在数值模型上采用集总参数法求解,少部分程序采用多区域模型求解[5-13]。随着计算机能力和数值求解技术的发展,三维计算流体动力学已成为今后的发展趋势。在常规火灾领域已开发出若干三维火灾动力学软件,并应用于常规建筑的消防和火灾模拟。采用三维计算流体动力学模型的钠火数值程序能计算钠火场景中的温度、压力以及钠气溶胶的三维时空场分布及变化,从而能更精确地获得钠火风险评价所要求的输入条件。

火灾动力学软件FDS是基于大涡模拟、针对低马赫数流体的三维火灾动力学计算程序。它是由美国国家标准研究所(NIST)建筑火灾研究实验室开发,可用于模拟火灾中流体运动的计算流体动力学软件。该软件采用数值方法求解受火灾浮力驱动的低马赫数流动的黏性流体Navier-Stokes方程,重点计算火灾中的烟气和热传递过程[14]。本文在分析钠火燃烧特点的基础上,为FDS添加钠火燃烧热、燃烧速率以及钠滴粒径分布模型,使其具备模拟钠火场景的能力。

2 钠火燃烧模型开发

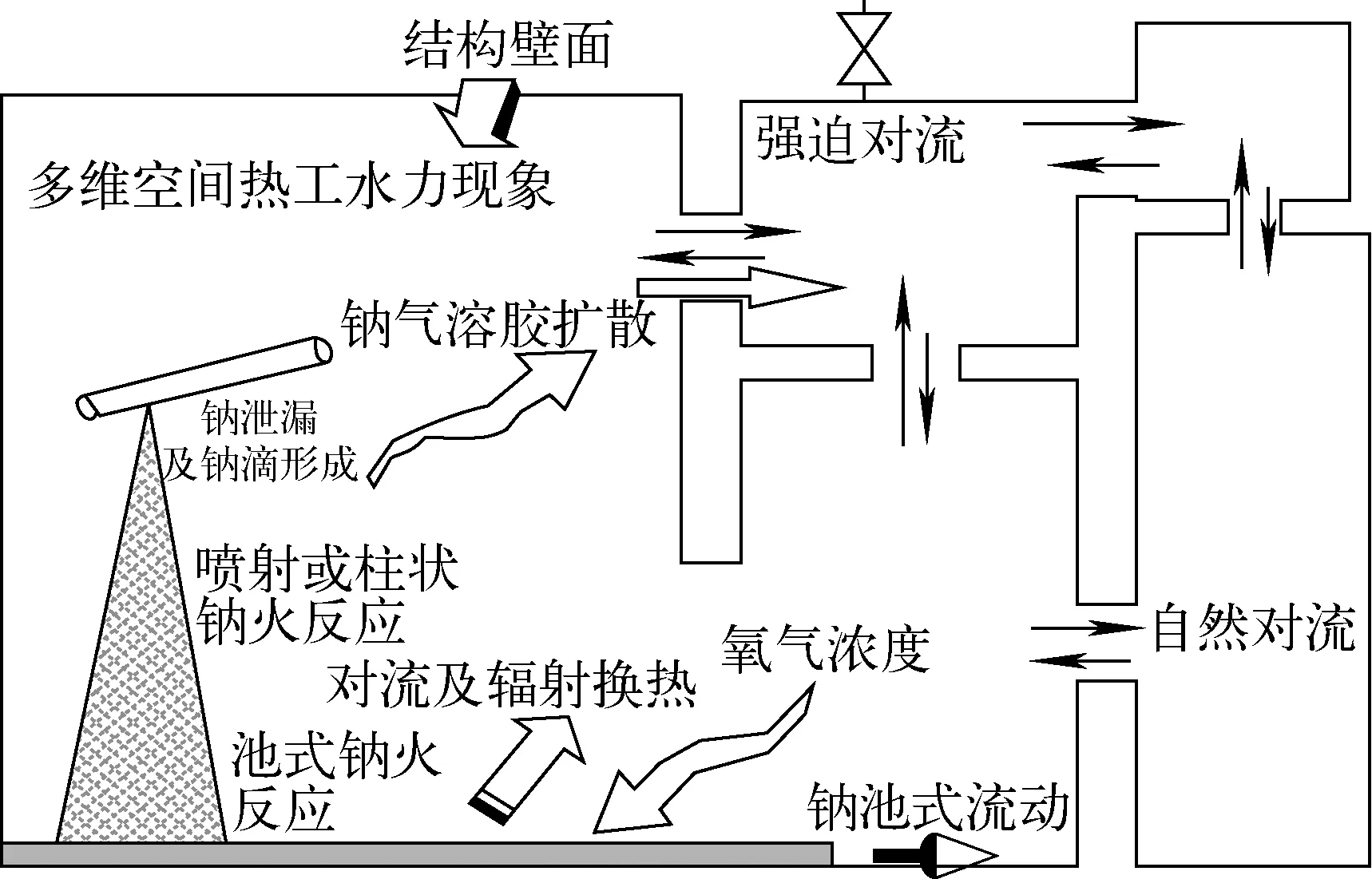

钠火火灾与常规火灾类似,包括燃料的化学反应,流体能量、质量、动量以及组分的输运,各种消防动作等,具体涉及现象示于图1[15]。其与常规火灾的主要区别在于热源与反应生成物。

经过多年研究,钠的化学及热工流体性质已基本完备。本文参考美国NIST的CKMecH(化学动力学数据库)[16]中钠及相关氧化产物的数据,为FDS程序增加相关参数模型,包括饱和温度、饱和蒸汽压力、密度、导热系数、焓、动力黏度、比热、普朗克数等各种热工流体特性参数。

图1 钠火场景模拟包含的物理现象Fig.1 Phenomena included in sodium fire scenario simulation

2.1 钠火燃烧热模型

对于钠火燃烧涉及的化学反应,首先考虑由钠与氧气反应生成氧化钠,然后氧化钠再与氧气反应产生过氧化钠,因此,涉及到两个化学方程式:

1 mol燃料在等温等压条件下完全燃烧释放的热量称为燃烧热,标准状态下的燃烧热称为标准燃烧热。燃烧热是根据反应前后反应物和生成物的生成焓的差值确定,具体如下:

(1)

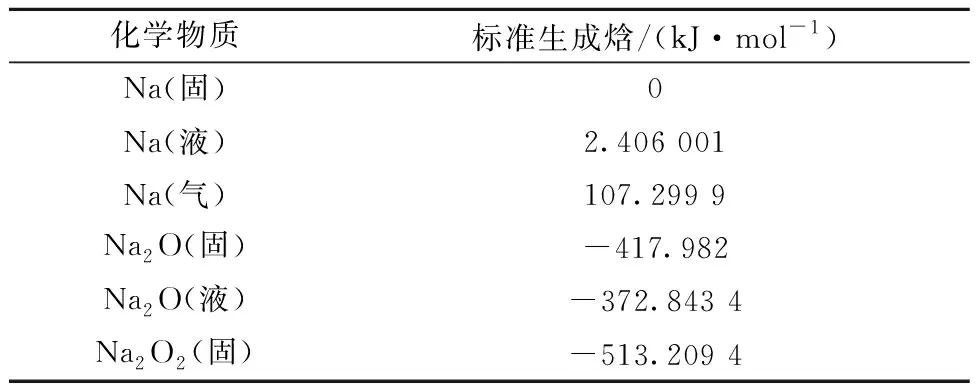

在NIST的化学动力学数据库中可查询到钠火反应所涉及反应物和生成物的标准生成焓(表1)。

表1 钠火反应中各物质的标准生成焓Table 1 Standard enthalpy of substancein sodium fire reaction

2.2 钠火燃烧速率模型

钠火燃烧速率即钠发生氧化反应的速率,反映该化学反应的快慢。其大小受催化剂、浓度、温度、压强等影响。对于火灾的化学反应,不存在催化剂的影响,且压强的变化并不十分剧烈,因此主要受温度和反应物浓度的影响。为解决钠火燃烧速率的问题,本文从两个方面对FDS程序进行改进:1) 使用边界条件中的反应模型来模拟钠气相反应前的液体表面氧化反应和蒸发反应;2) 考虑反应物浓度和温度对钠火反应的影响,结合化学反应质量作用定律和Arrhenius公式,使用有限速率反应模型进行钠相关化学反应的计算,其计算模型如下:

(2)

k=ATNTe-E/RT

(3)

其中:dCi/dt为反应物i的反应速率;Ci为反应物i的浓度;A为指前因子,mol/(cm3·s);E为活化能,J/mol;Ns,i为反应物i的浓度指数;NT为温度指数。

根据钠火反应的两个化学方程式,上述有限反应率公式可具体化为式(4)~(6)。

(4)

(5)

(6)

2.3 钠滴直径分布

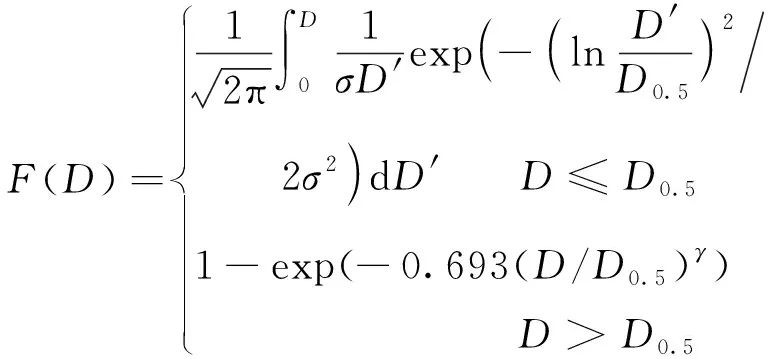

液钠与空气接触的表面积也是影响钠燃烧份额的主要因素,因此喷射钠火模拟还应包括飞溅钠滴的粒径分布模型。ROSIN-RAMMLER和LOGNORMAL分布是国内外用来描述粒径分布最为广泛的分布函数,有不同的适用范围。本文模拟中整合两者特点采用ROSIN-RAMMLER-LOGNORMAL模型来描述钠滴直径分布,在小于等于直径中值的区域认为服从LOGNORMAL分布,在大于直径中值的区域认为服从ROSIN-RAMMLER分布,具体形式如式(7)所示:

(7)

其中:F为钠滴直径的概率分布函数;D为钠滴直径变量;D0.5为钠滴直径中值;σ和γ为经验参数。

通过对程序改进,钠火反应被设计为首先在液态金属钠表面进行钠的氧化反应并释放热量产生钠蒸气,钠蒸气达到一定程度则产生钠火火焰,开始气相燃烧。气相燃烧分两步进行,首先钠与氧气生成氧化钠,然后部分氧化钠进一步反应生成过氧化钠。燃烧率分别由各自的反应速率公式决定,其中反应物浓度和温度是其决定因素,生成物的量根据各自化学方程中物质的比例及化学反应速率决定。

3 钠火试验数值模拟验证

SPHINCS是由日本开发的多区域钠火程序,其中耦合了钠火燃烧和热工水力学现象。它分别采用火焰层模型和液态粒子燃烧模型来模化池式和喷射式钠火燃烧现象,迭代求解每个步长上的化学反应、质量和热量传输,能模拟相互连接的房间之间的热工流体现象。为进行SPHINCS程序的开发,开发方进行了一系列钠火试验。本文使用文献[15]完成的SPHINCS钠火试验中的数据对上述钠火模型进行初步程序验证。

3.1 钠火试验描述

SPHINCS钠火试验采取高2.35 m、直径1.3 m的圆柱形容器为试验装置,容器底层覆盖有不锈钢层,容器内部分别在高度0.5、1.2、1.9 m设置3层温度测点,每层在直径0.7 m和1.2 m的圆周上平均设置4个热电偶,以测量容器内的温度分层。试验容器下部壁面设有进风口,并使用挡板防止气流直接影响燃烧过程;容器顶部通过抽气装置保持内部气体的强迫流动。第1次试验钠泄漏点与底部不锈钢托盘非常接近,基本可忽略钠滴下落过程中的喷射燃烧,其主要关注现象为池式钠火燃烧。第2次试验将钠泄漏点的位置提高,可能同时出现喷射钠火和池式钠火燃烧。两次钠火试验的试验条件列于表2,详细的试验信息参见文献[15]。

表2 钠火试验条件Table 2 Sodium fire test condition

3.2 数值模型及计算验证

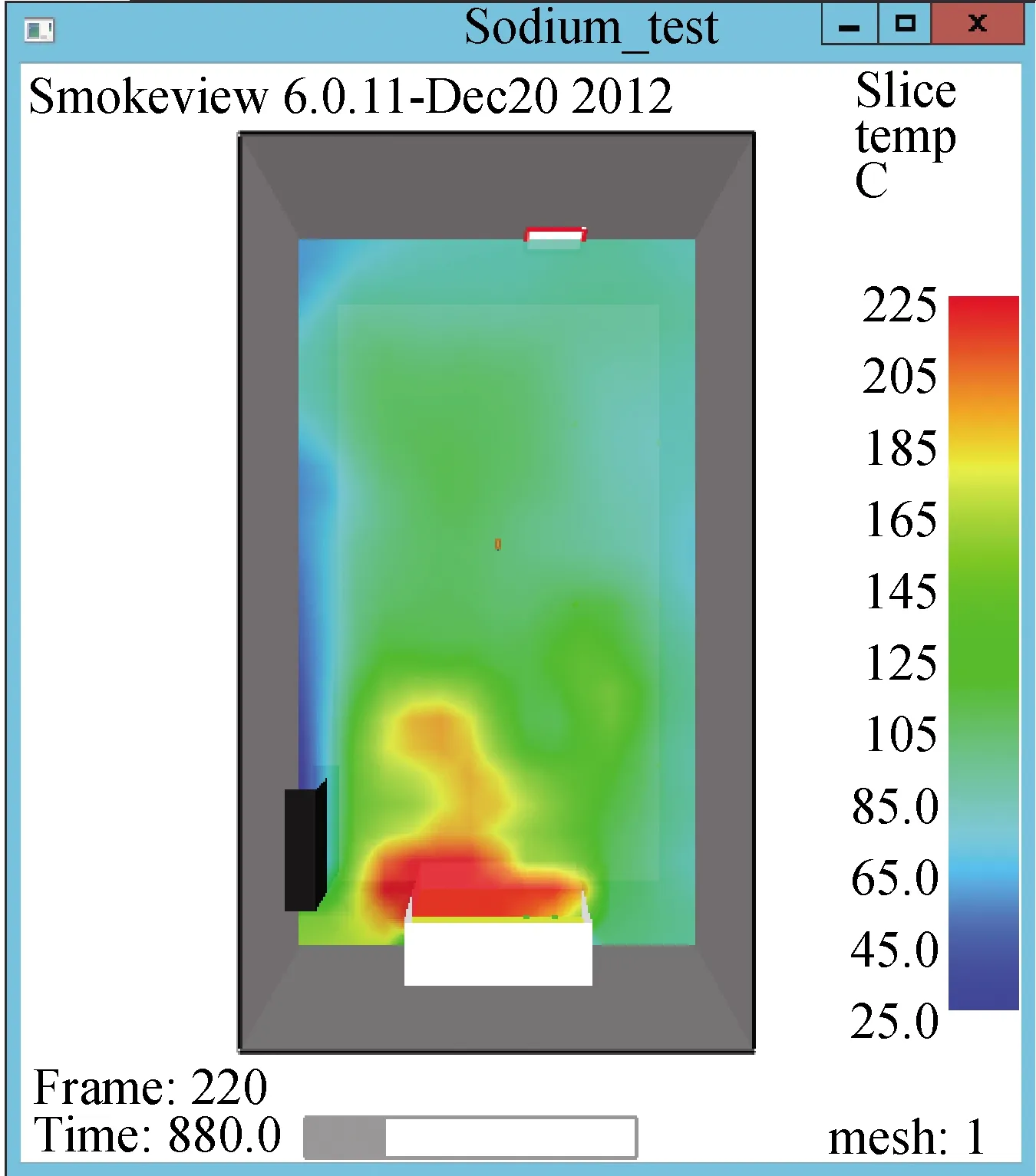

本文运用FDS程序对SPHINCS钠火试验进行数值建模和计算,由于FDS程序采用矩形网格,因此程序使用长方体代替试验中的圆柱形容器,并在长、宽、高方向分别均匀划分14、14、25个长方体网格。使用矩形面建立包括底部托盘、入口风门及挡板、出口风门模型,钠流量由喷嘴模型控制,具体模型示于图2。

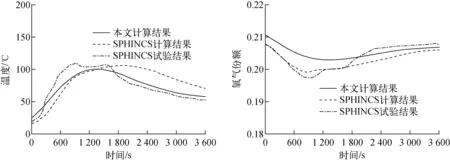

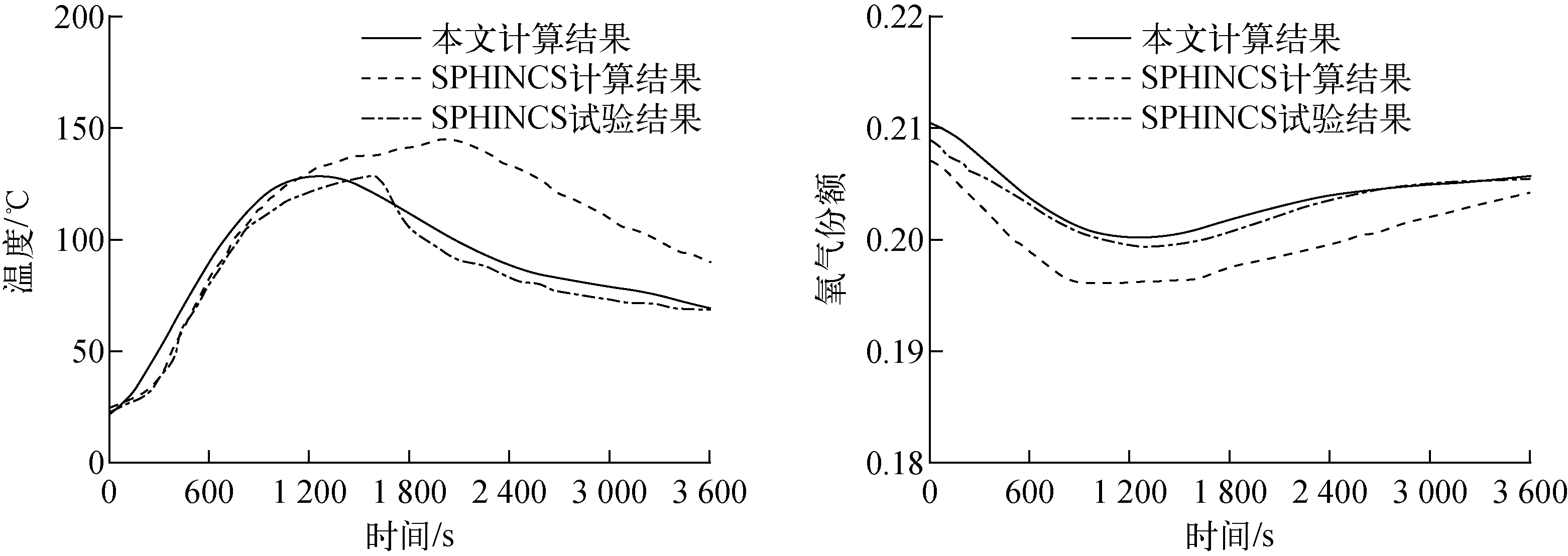

模型建立后,分别针对2个试验展开计算,主要计算能体现燃烧特性和后果的容器温度和氧气份额。图3、4为本文计算结果与文献[15]试验测量结果和计算结果的对比。需要说明的是:1) 由于燃烧过程剧烈,文献[15]中的试验测量结果及本文的模拟计算结果波动幅度较大,图3、4所示结果均为经滤波处理后的平滑曲线,但整体发展趋势符合原数据特征;2) SPHINCS程序的计算结果并未按测点位置分层给出,而是仅给出容器温度和氧气份额计算结果的平均值,为便于比较,将测点位置的本文计算结果和SPHINCS试验测量结果进行了平均处理,从而可使用单一值进行比较。关于更多SPHINCS的瞬态试验和计算结果参见文献[15]。

图2 SPHINCS钠火试验计算模型Fig.2 Calculation model of SPHINCS sodium fire test

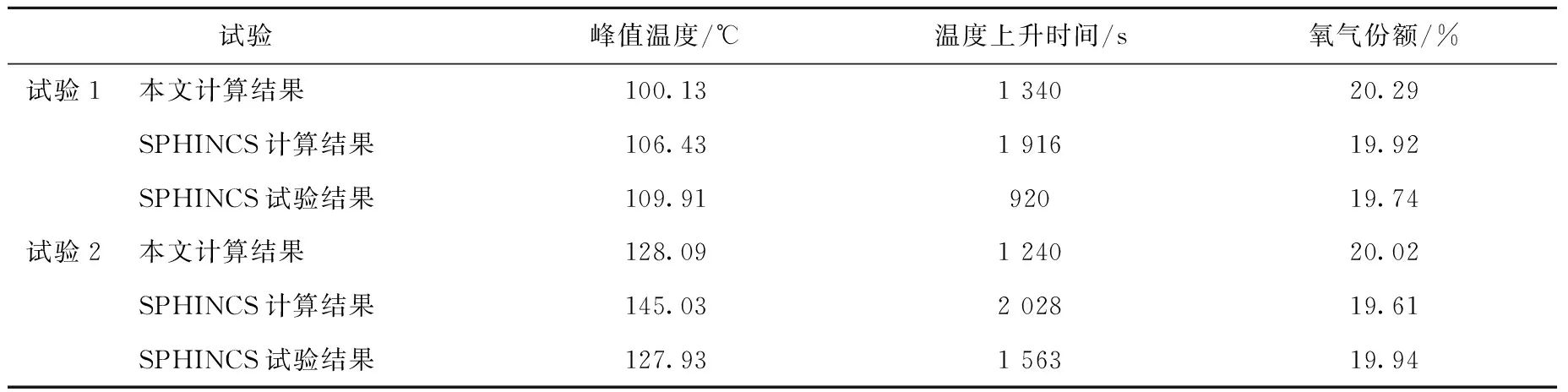

本文试验中温度和氧气份额的计算结果与文献[15]中试验和数值模拟结果的对比列于表3。通过对比可得:1) 试验1的试验结果在约920 s时达到稳定燃烧状态,此时温度和氧气份额基本保持稳定,直到泄漏结束;2) 本文程序的计算结果在此之后仍略有上升,这与其氧气份额变化保持一致,而此结果与SPHINCS程序的计算结果更加接近;3) 试验2由于泄漏点位置的提高,喷射钠火燃烧占据更多的份额,因此温度计算结果高于试验1。

图3 试验1温度和氧气份额的测量结果和计算结果对比Fig.3 Comparison of measured and calculated results of temperature and oxygen fraction for test 1

图4 试验2温度和氧气份额的测量结果和计算结果对比Fig.4 Comparison of measured and calculated results of temperature and oxygen fraction for test 2

表3 钠火试验及计算结果对比Table 3 Comparison of test and calculation results

对结果进行误差分析可发现:1) 测点距离试验1的钠火燃烧位置较远,温度在传播过程中造成一定误差;2) 由于试验1实际情况更加接近于池式钠火燃烧,而在建模时为控制钠的流量仍采用了喷嘴的方式,这也可能会对计算结果产生影响;3) 由于采用了立方体和矩形面建模,对温度场和流场的计算带来一定影响;4) 计算结果存在很大波动,这与计算模型中的网格划分精密程度有关,采取更加精细的网格会得到更加稳定的结果,但计算时间将会大幅延长。总体来说,本文的计算结果与试验结果具有一定的符合度,后续能以此为基础进行钠火风险评价。

3.3 后续验证需求分析

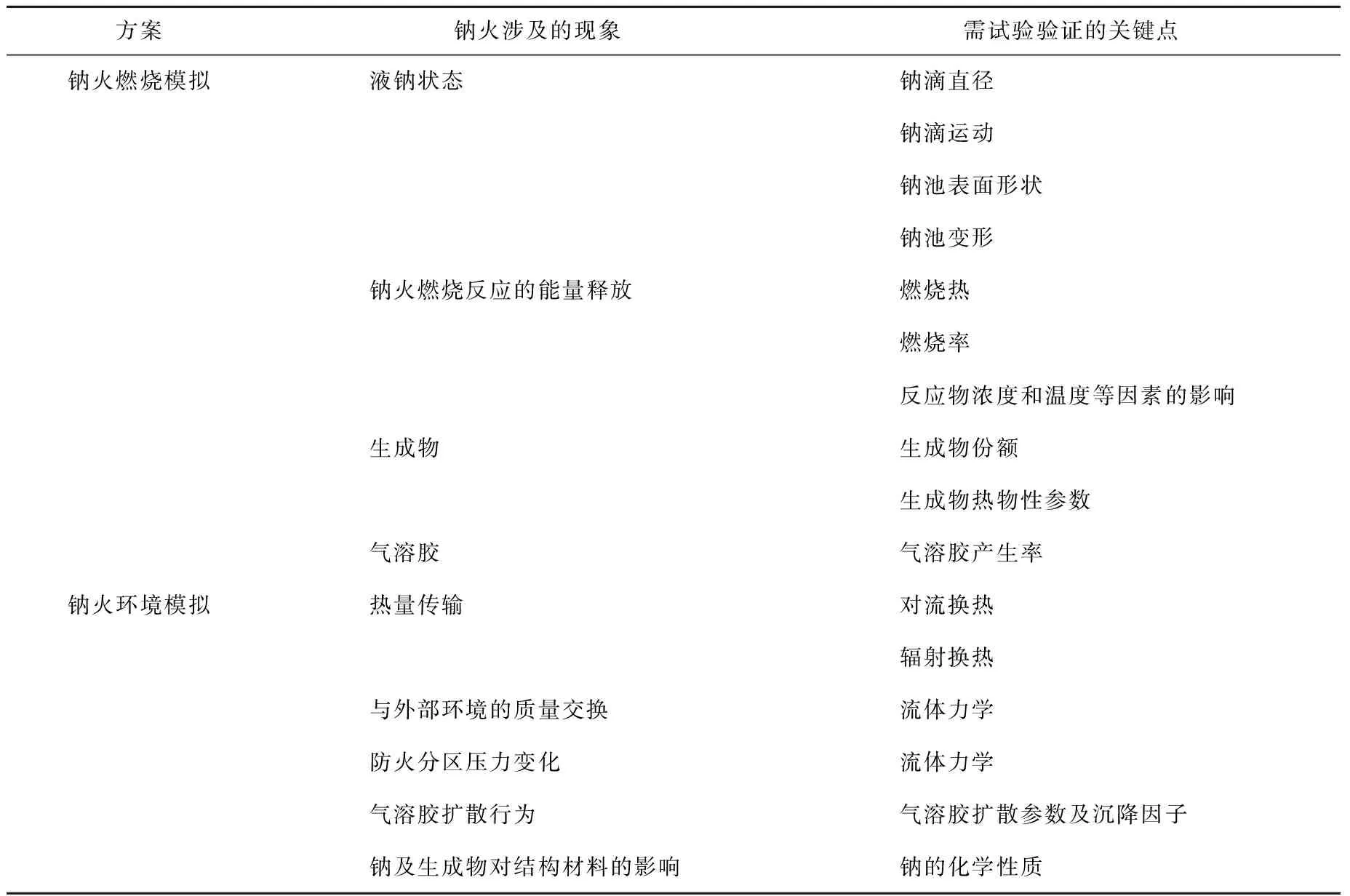

目前关于钠火的试验较少,而试验中各项数据的监测也十分困难,因此,在现有条件下进行完整的程序验证难度较大,钠火现象涉及到的很多其他方面仍有待进一步试验验证。钠火涉及到的主要现象以及需要试验测量或验证的内容列于表4。

表4 钠火试验的关注问题Table 4 Concern in sodium fire test

4 结论

钠火是钠冷快堆的典型事故,钠火事故计算机模拟仿真是对钠火事故风险评价的有力工具。本文以常规火灾三维计算流体力学软件FDS为平台,为其增加了钠火燃烧模型,包括燃烧热模型、燃烧速率模型、喷射液钠粒径分布模型等;通过计算结果与SPHINCS钠火试验的对比,初步验证了方法的可行性和计算的准确性。通过本文可进一步分析得出:

1) 计算流体力学在钠火事故模拟领域具有很好的应用前景和价值,合理的数值模型能为钠火情景分析提供准确的温度场、氧气份额等计算结果,这对钠冷快堆的钠火风险评价具有重要意义;

2) 常规火灾的三维计算流体力学程序涉及的热工水力学模型基本能用于钠火计算,包括其数值解法、流动模型、热工水力模型、一般材料的传热模型、控制模型等,但钠火燃烧模型仍有待补充开发和完善;

3) 目前,针对钠火模拟计算的验证试验仍相对较缺乏,后续需要根据钠火涉及的物理现象,开展针对性的试验,从而获得钠火模拟的关键特征参数,确保模拟程序的可用性。