铝合金表面超疏水涂层的制备及其在盐雾环境中耐蚀行为的研究

夏晓健,蔡建宾,林德源,万芯瑗,张标华,陈云翔,韩纪层, 巩 奥,郑 勇*

(1.国网福建省电力有限公司电力科学研究院,中国 福州 350007;2.福建省亿力建设工程有限公司福建电力调试分公司, 中国 福州 350007;3.南京航空航天大学材料科学与技术学院, 中国 南京 210016)

铝合金凭借强度高、导热性好和导电性好等优点在沿海地区电网发电设备和输电线路中得到广泛应用[1,2]。由于铝合金表面在自然条件下形成的钝化膜具有一定的保护作用,因而自然条件下的铝合金具有较好的耐蚀性。然而铝合金表面钝化膜对Cl-十分敏感,部分沿海地区海洋大气环境具有高盐、高温和高湿特点,使得铝合金在这种海洋大气环境下极易被腐蚀破坏[3],从而会影响沿海电网设备的正常运行,严重时甚至会引起重大的安全事故和造成巨大的经济损失[4]。因此,对在海洋大气环境下服役的铝合金进行有效的腐蚀防护具有重要的意义。

超疏水涂层是一种新型且环保的金属表面处理技术。与有机涂层、表面氧化处理和缓蚀剂等传统腐蚀防护方法相比,超疏水涂层的制备工艺更加简单、性价比更高、污染更小[5]。唐飞[6]以烃类树脂胶粘剂和二甲基二氯硅烷改性二氧化硅为原料,采用两步喷涂法在铝表面上制备了耐腐蚀超疏水涂层,涂层的腐蚀电流密度降低了两个数量级。沈一洲[7]以聚氨酯和改性碳纳米管为原料在铝表面制备了一种生物基超疏水涂层,腐蚀电流密度为1.494×10-5A·cm-2。近年来,超疏水涂层在防污、防覆冰、减阻、油水分离等方面得到了广泛的应用[8]。目前,超疏水表面的制备方法主要有化学刻蚀法、气相沉积法、溶胶-凝胶法、模板法、喷涂法、电化学阳极氧化法等[9,10]。其中,喷涂法制备超疏水涂层工艺简单,不需要昂贵的仪器设备,可适应于各种基体和大规模的生产制备,得到了研究者广泛的关注[10,11]。

使用喷涂法制备的超疏水涂层的性能不仅与所构建涂层的微纳米结构密切相关,受涂层中所选用的有机涂料特性的影响也较大。工业用白色含氟聚氨酯涂料的表面能较低且具有优异的防腐蚀屏蔽作用;氟硅清漆具有优异的耐腐蚀性能和耐候性,且大量的F元素使其本身具有较低的表面能和一定的疏水能力[12];环氧树脂胶粘剂具有较强的黏附力。因此,为了对在海洋大气环境下使用的铝合金进行有效防护,本文选用环氧树脂胶粘剂、氟硅清漆、白色含氟聚氨酯涂料和F-SiO2纳米粒子作为原料,采用喷涂法在铝合金表面制备超疏水涂层,并通过中性盐雾实验模拟海洋大气环境,研究涂层在盐雾环境中的耐腐蚀行为。

1 实验方法

1.1 实验材料

2A12-T4铝合金产自东莞广美金属制品有限公司。氨水溶液(质量分数25.0%~28.0%)、乙酸乙酯溶液(质量分数99%)、SiO2纳米粒子(30 nm,质量分数99.5%)和1H,1H,2H,2H-全氟葵基三甲氧基硅烷(PFDTES,质量分数96%)全部为上海麦克林生化科技有限公司生产。环氧树脂胶粘剂(F1003)、氟硅清漆(F808)和白色含氟聚氨酯涂料(F909)为武汉富莱德涂料有限公司生产。

1.2 SiO2纳米粒子改性处理

将1 mL PFDTES溶液与100 mL乙醇溶液混合在一起,放入磁力搅拌器中搅拌1 h。5 g SiO2纳米粒子加入到上述溶液中,然后再向溶液中边搅拌边滴加6 mL氨水溶液。将上述混合溶液在40 ℃下搅拌24 h,搅拌后所得浆料在4 000 r·min-1下离心15 min,然后用乙醇溶液洗涤两次。将离心后所得浆料在60 ℃的真空干燥箱中干燥12 h。

1.3 超疏水涂层的制备

铝合金经金相砂纸打磨后用去离子水超声清洗5 min。先将0.5 g F-SiO2纳米粒子加入到50 mL乙酸乙酯溶液中并在磁力搅拌器中搅拌30 min,然后依次加入环氧树脂胶粘剂、氟硅清漆和白色含氟聚氨酯涂料并搅拌30 min。采用喷枪将配置好的混合溶液对铝合金试样进行连续喷涂,喷枪的压力保持在0.4 MPa,喷枪与样品的距离控制在15~20 cm,在喷涂过程中,喷枪移动速度为1 cm·s-1。将喷涂完成后的样品放入80 ℃的烘箱中固化1 h。

1.4 表征与测试

采用光学接触角测量仪(SCI2000A)测量涂层的静态接触角和滚动角,测试所用水滴的体积为6~8 μL,测试值取同一涂层上任意5个区域的平均值。采用扫描电子显微镜(S-3400 N)对涂层的表面形貌进行观察与分析。中性盐雾试验依照 GB/T10125 在 SK-60M 盐雾试验机中进行。使用CHI660C电化学工作站进行电化学测试,采用三电极体系,Pt电极为辅助电极,饱和甘汞电极为参比电极,电解质溶液为3.5%(质量分数)NaCl 溶液。极化曲线测试的扫描范围为开路电位的±0.5 V (vs. SCE),扫描速率为5 mV·s-1,电化学阻抗谱(EIS)测试的频率范围为10-2~105Hz,施加正弦扰动波的幅值为5 mV。

2 结果与讨论

2.1 SiO2纳米粒子的改性

为了使涂层获得更好的疏水性能,对SiO2纳米粒子进行了表面改性。图1(a)和(b)分别为改性后所得F-SiO2纳米粒子的EDS图谱和微观形貌。

图1 F-SiO2纳米粒子的EDS图谱(a)和微观形貌(b)Fig. 1 EDS spectrum (a) and morphology (b) of F-SiO2 nanoparticles

从F-SiO2纳米粒子的EDS图谱中可以发现F元素的存在,这说明SiO2纳米粒子被PFDTES成功改性。F-SiO2纳米粒子具有较低的表面能。由图1(b)可以发现F-SiO2纳米粒子分散比较均匀,没有出现明显的团聚现象。

2.2 F-SiO2纳米粒子的含量对涂层的影响

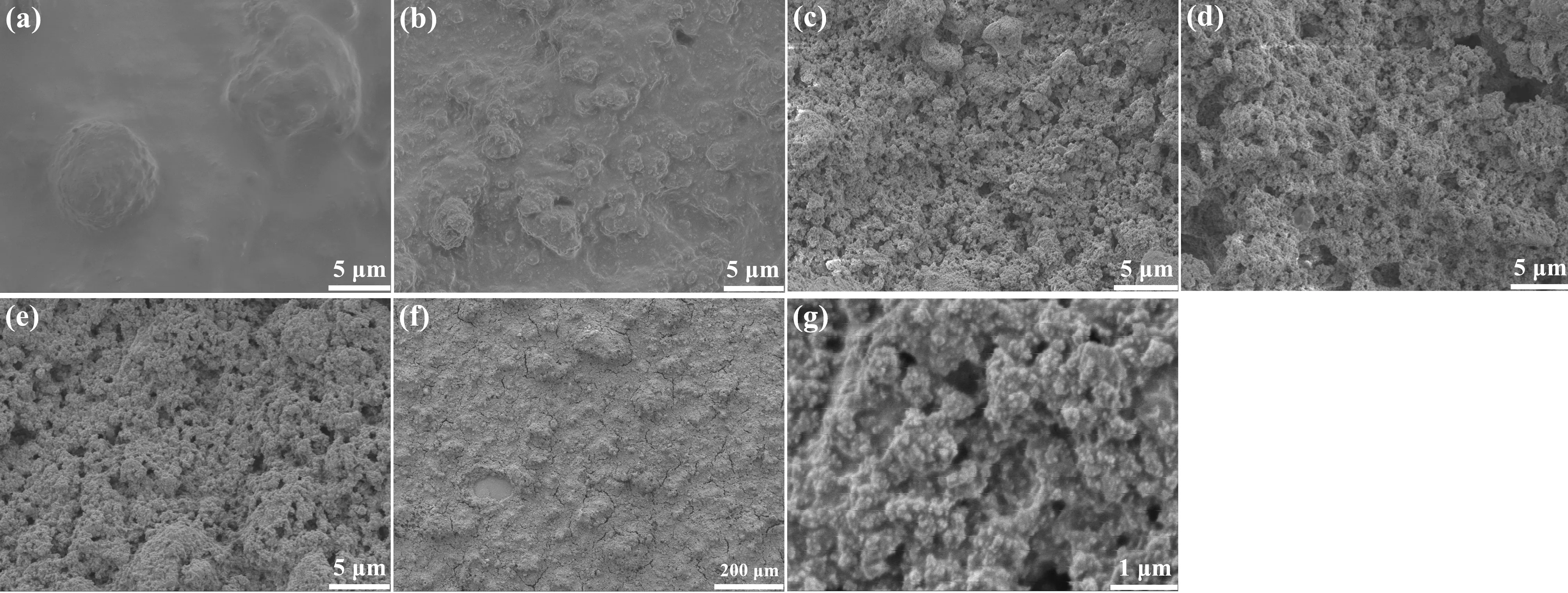

由图2可知,当涂层中F-SiO2纳米粒子质量分数为15%和20%时,涂层中F-SiO2纳米粒子几乎都被涂料中的树脂所包裹,表面没有构建出较好的微纳结构。当F-SiO2纳米粒子质量分数为25%,30%和35%时,涂层表面微纳结构构建得较好。

由图2(c)发现,当F-SiO2纳米粒子质量分数为25%时,涂层的微纳结构并不均匀,孔洞的数量较少,在少量区域F-SiO2纳米粒子被包裹,超疏水性能也因此受到影响。当F-SiO2纳米粒子质量分数为30%时,涂层表面呈现出较为整齐的交联网状结构,如图2(d)所示。交联网状结构的形成可能是由于聚合物中的复合硅的含量较高,相容性的不同使得聚合物膜由于“微区差异”而产生孔洞[13]。同时涂层固化时乙酸乙酯的挥发也是涂层表面上孔洞形成的原因之一。图2(g)为F-SiO2纳米粒子质量分数为30%的涂层在较高放大倍率下的微观形貌,涂层的粗糙度进一步增加,且形成了突起状的微纳结构。水滴与固体表面接触时,突起状的微纳结构可以截留大量空气,形成“气垫”,水滴与涂层之间的接触面积得以减少,使得水滴在涂层表面达到Cassie-Baxter状态,从而具有超疏水性[14]。图2(e)和(f)是F-SiO2纳米粒子质量分数为35%的涂层的微观形貌,可以发现,虽然涂层表面的粗糙度进一步增加,但是纳米粒子发生了较明显的团聚,是纳米粒子含量太高所致;涂层部分区域发生了开裂,涂层在使用时的机械稳定性会受到一定程度的影响。

图2 F-SiO2纳米粒子质量分数对涂层微观形貌的影响:(a)15%,(b)20%,(c)25%,(d)30%,(e)35%;(f)纳米粒子质量分数为35%的涂层在较低放大倍率下的微观形貌;(g)纳米粒子质量分数为30%的涂层在较高放大倍率下的微观形貌

2.3 F-SiO2纳米粒子的含量对涂层疏水性能的影响

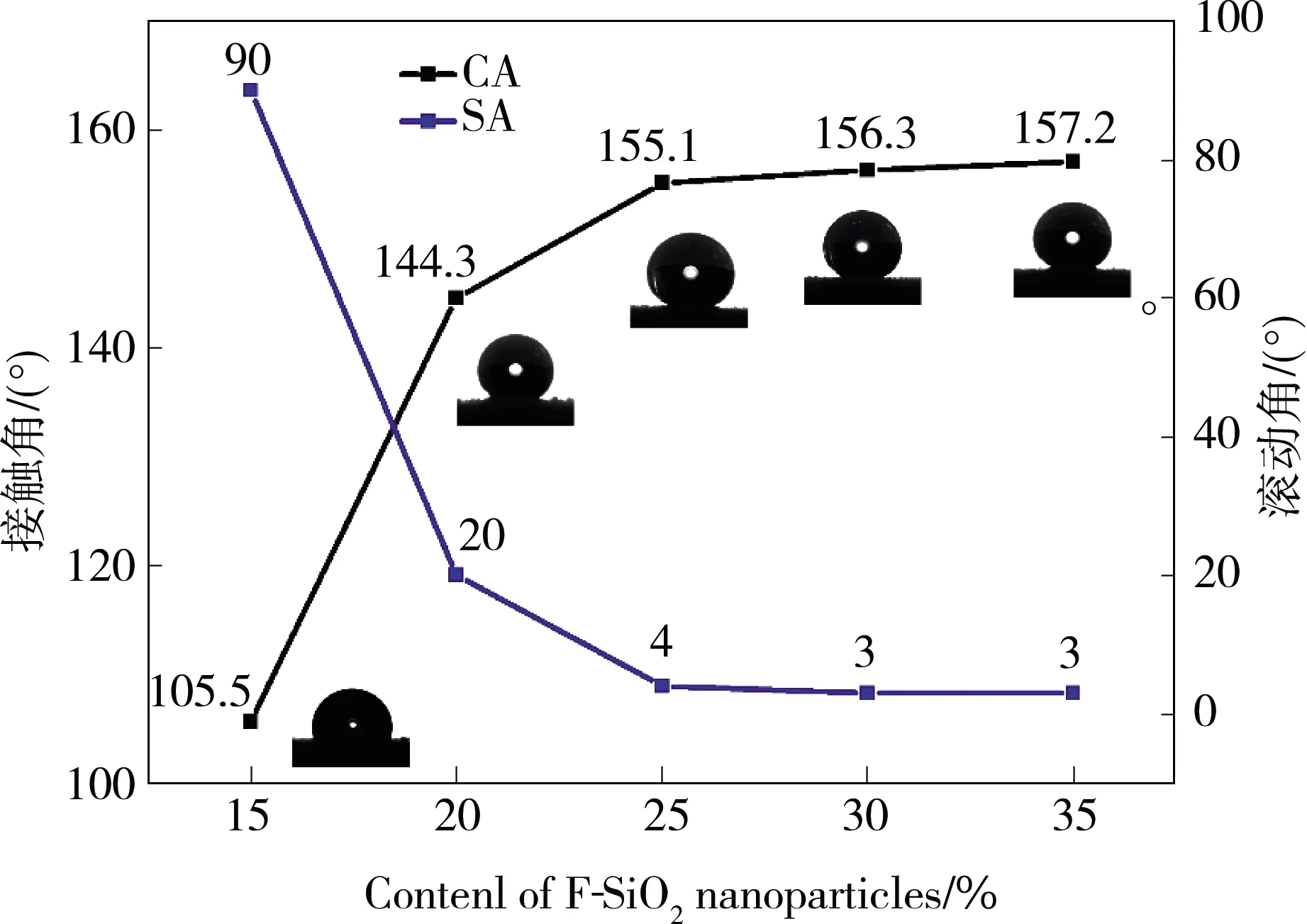

图3为F-SiO2纳米粒子含量与涂层的静态接触角和滚动角的关系曲线。从图3可知,随着F-SiO2纳米粒子含量的升高,涂层的接触角不断升高,滚动角则不断降低。图2已表明,当纳米粒子质量分数为15%和20%时,微纳结构构建得不好,所以涂层的疏水性能较差。当纳米粒子质量分数达到或大于25%时,涂层的接触角均大于150°,滚动角也全部小于5°,这是因为涂层表面的粗糙度增加,突起状的微纳结构构建得较好所致(见图2)。当涂层中F-SiO2纳米粒子质量分数为35%时,涂层的疏水性能较好。但是涂层表面部分区域发生开裂(见图2)。综合考虑,当纳米粒子质量分数为30%的涂层综合性能最优,其接触角为156.3°,滚动角为3°。

2.4 超疏水涂层的耐腐蚀性能

为了研究制备的超疏水涂层在海洋大气环境下的耐腐蚀性能,本文选取综合性能较佳的F-SiO2纳米粒子质量分数为30%的涂层进行中性盐雾腐蚀试验,对经过不同时间盐雾腐蚀后的试样进行电化学测试和微观形貌分析。为了方便对比,也研究了腐蚀时间对没有涂层的铝合金试样的耐蚀性和微观形貌的影响。

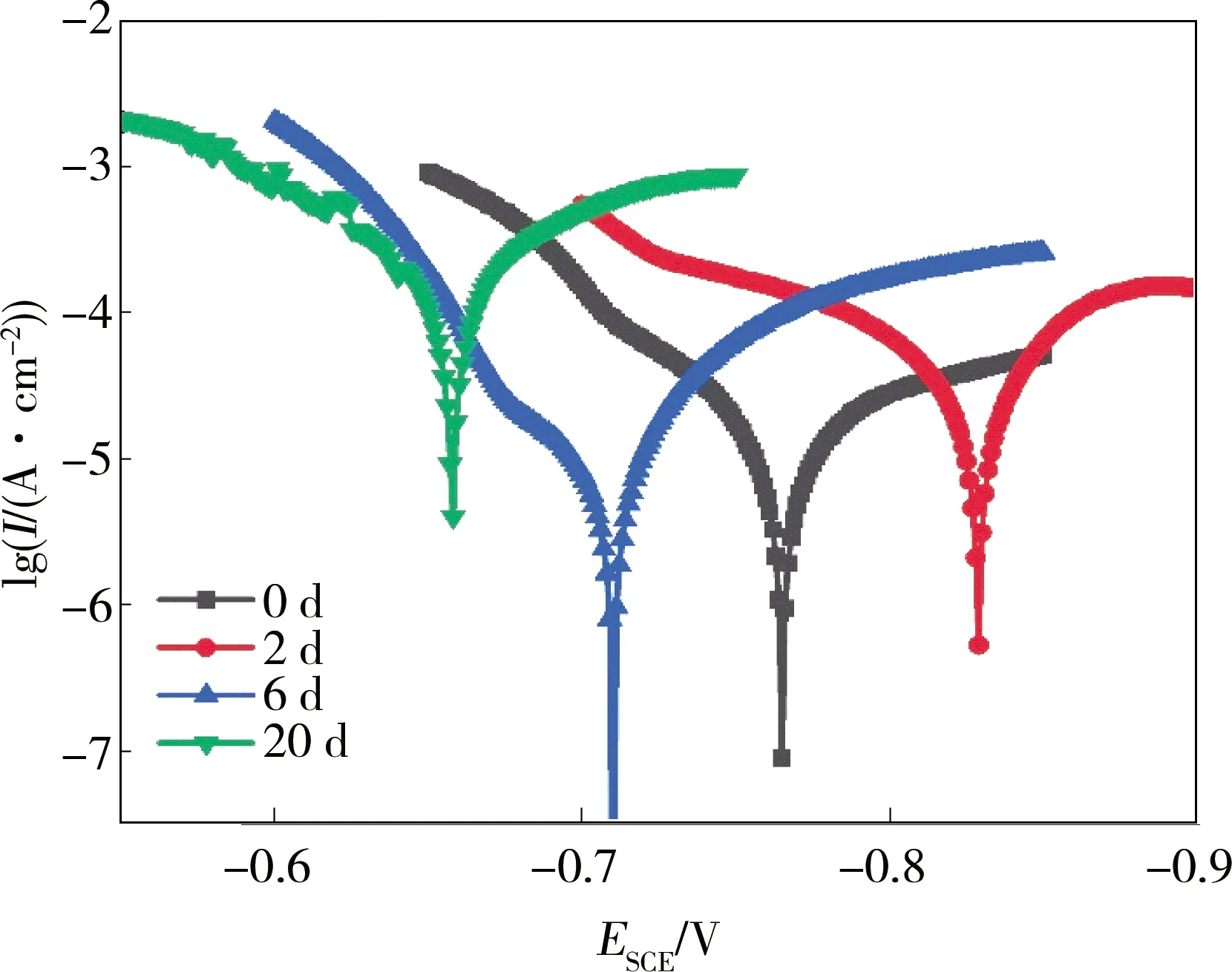

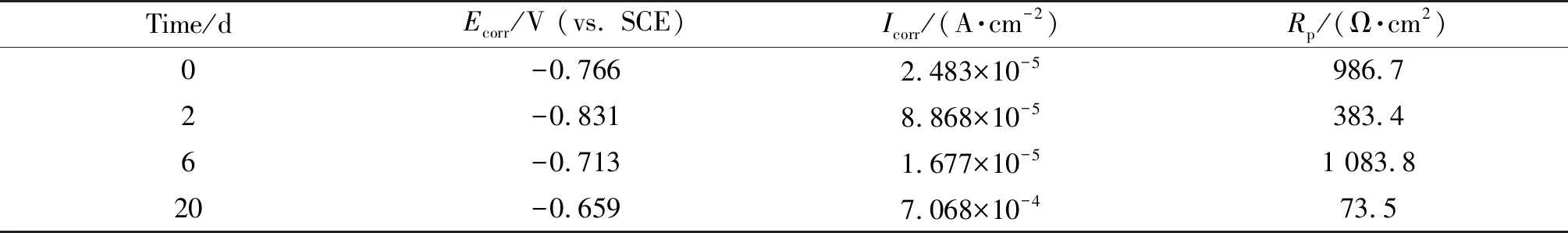

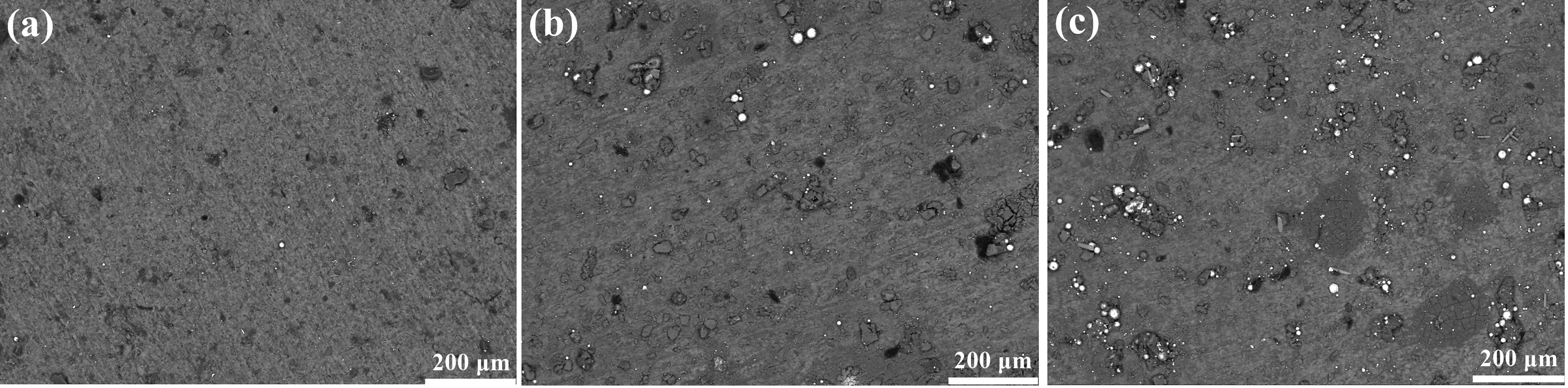

图4为铝合金经不同时间腐蚀后的极化曲线,表1为铝合金经不同时间腐蚀后的极化曲线中的电化学参数。可以发现,随着盐雾腐蚀时间的延长,铝合金的腐蚀电位呈现出先向负向移动再向正向移动的趋势。铝合金的腐蚀电流密度呈现出先增大后减小,然后再增大的趋势。极化曲线中腐蚀电流密度的大小代表腐蚀速率的快慢[14],腐蚀电流密度的变化也代表铝合金耐腐蚀性的变化趋势。图5为不同腐蚀时间下铝合金的微观形貌。经过2 d的腐蚀后,铝合金局部发生了点腐蚀,表面的钝化膜被Cl-破坏,铝合金的腐蚀电流密度增大。当腐蚀时间延长到6 d,铝合金表面腐蚀明显增加,表面上许多区域被腐蚀产物覆盖,致使铝合金的腐蚀电流密度减小。当盐雾腐蚀时间为20 d时,铝合金表面部分区域发生了腐蚀产物开裂的现象,与外层的腐蚀产物累积到一定数量后所产生的内应力有关,因而铝合金的耐腐蚀性明显下降,使得腐蚀电流密度增大1个数量级。

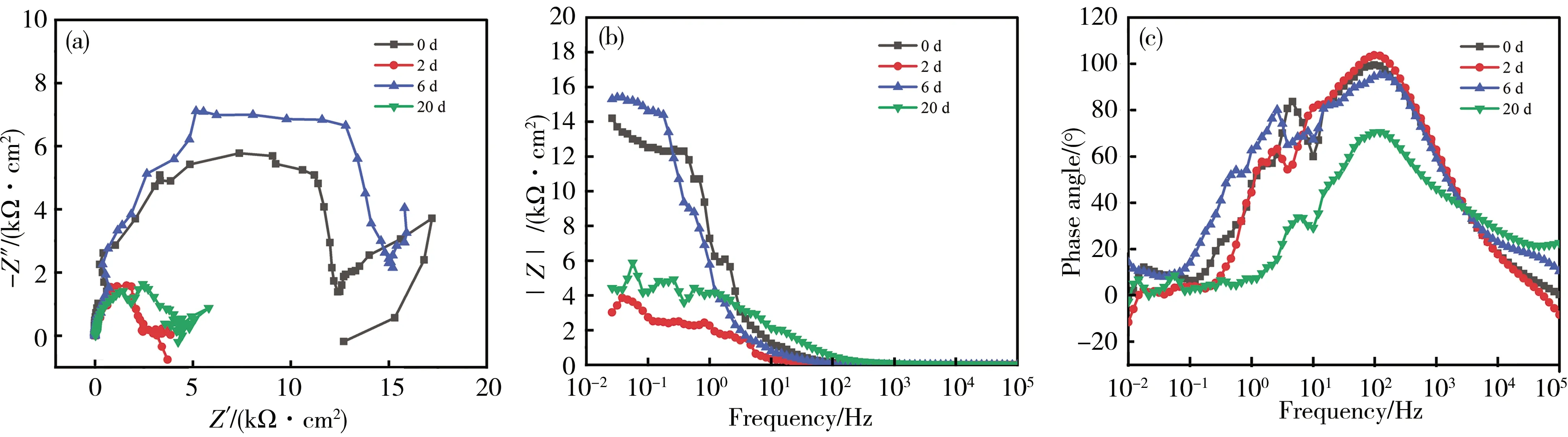

图6为经不同时间腐蚀后的铝合金的EIS结果图。在Nyquist图中,更大的阻抗弧半径代表更好的耐腐蚀性能[15]。从图6(a)可知,经过不同时间的盐雾腐蚀后,铝合金的阻抗弧仍然保持半圆形。随着盐雾腐蚀时间的延长,阻抗弧的半径呈现出先减小后增大,最后再减小的趋势,涂层的耐腐蚀性也随之发生相同的变化,这也与极化曲线中描述的耐腐蚀性能变化趋势一致。一般来说,低频处(0.01 Hz)的阻抗值大小代表涂层腐蚀屏蔽能力的高低[16]。从图6(b)Bode图中可见,在低频处(0.01 Hz)阻抗值大小的变化与Nyquist图中阻抗弧半径大小的变化基本一致。交流阻抗谱中产生这一变化的原因也与极化曲线中腐蚀电流密度的变化原因相一致。

图3 F-SiO2纳米粒子质量分数对涂层的接触角和滚动角的影响Fig. 3 Effect of the content of F-SiO2 nanoparticles on water contact angle and sliding angle of superhydrophobic coatings

图4 铝合金经不同时间腐蚀后的极化曲线Fig. 4 Polarization curves of aluminum alloy after corrosion for different time

表1 铝合金经不同时间腐蚀后的极化曲线中的电化学参数

图5 铝合金经不同时间腐蚀后的微观形貌:(a)2 d;(b)6 d;(c)20 dFig. 5 SEM morphologies of aluminum alloy after corrosion for different time:(a) 2 d;(b) 6 d;(c) 20 d

图6 不同腐蚀时间下铝合金的EIS结果图:(a)Nyquist图;(b)和(c)Bode图Fig. 6 EIS results of aluminum alloy after corrosion for different time:(a) Nyquist plots; (b) and (c) Bode plots

为了研究腐蚀时间对超疏水涂层耐蚀性能的影响,测定了经过不同时间腐蚀后涂层的接触角,见图7。图8为经不同时间腐蚀后超疏水涂层的极化曲线,表2为极化曲线的电化学参数,图9为经不同时间腐蚀后超疏水涂层的微观形貌。

图7 经不同时间腐蚀后涂层的接触角度图Fig. 7 Morphologies of water contact angles of the superhydrophobic coating after corrosion for different time

图8 不同时间腐蚀后超疏水涂层的极化曲线Fig. 8 Polarization curves of the superhydrophobic coating after corrosion for different time

表2 不同时间腐蚀后超疏水涂层的极化曲线中的电化学参数

图9 不同时间腐蚀后超疏水涂层的微观形貌:(a)2 d;(b)6 d;(c)20 dFig. 9 Surface morphologies of the superhydrophobic coating after corrosion for different time: (a) 2 d; (b) 6 d; (c) 20 d

由图7可知,随着盐雾腐蚀时间的延长,涂层的接触角度逐渐减小。经过2 d的盐雾腐蚀后,涂层的接触角度为155.9°,接触角度变化不大,这是因为涂层的结构几乎未发生变化(见图9(a))。经过6 d腐蚀后,涂层接触角度下降到153.7°,是涂层的突起状微纳结构受到破坏所致(见图9(b))。当盐雾腐蚀时间为20 d时,涂层表面的微纳结构和交联网状结构均受到破坏,表面孔洞尺寸变大且不一致(见图9(c)),因此,涂层的接触角度也降低到132.9°。

由图8和表2可知,超疏水涂层的腐蚀电位与没有涂层的铝合金相比出现了明显的正向移动,从-0.766 V移动到-0.393 V。超疏水涂层的腐蚀电流密度为3.57×10-9A·cm-2,与铝合金相比,减小了4个数量级。显然,所制备的超疏水涂层具有优异的耐腐蚀性能。

随着盐雾腐蚀时间的延长,超疏水涂层的腐蚀电位出现了一定程度的负向移动,腐蚀电流密度逐渐增大。经过20 d盐雾腐蚀后的涂层的腐蚀电位和腐蚀电流密度分别是-0.541 V和3.45×10-8A·cm-2,涂层的腐蚀电流密度相较于铝合金仍然降低了3个数量级,显然,经过20 d盐雾腐蚀后的涂层耐腐蚀性能仍然大大优于铝合金。

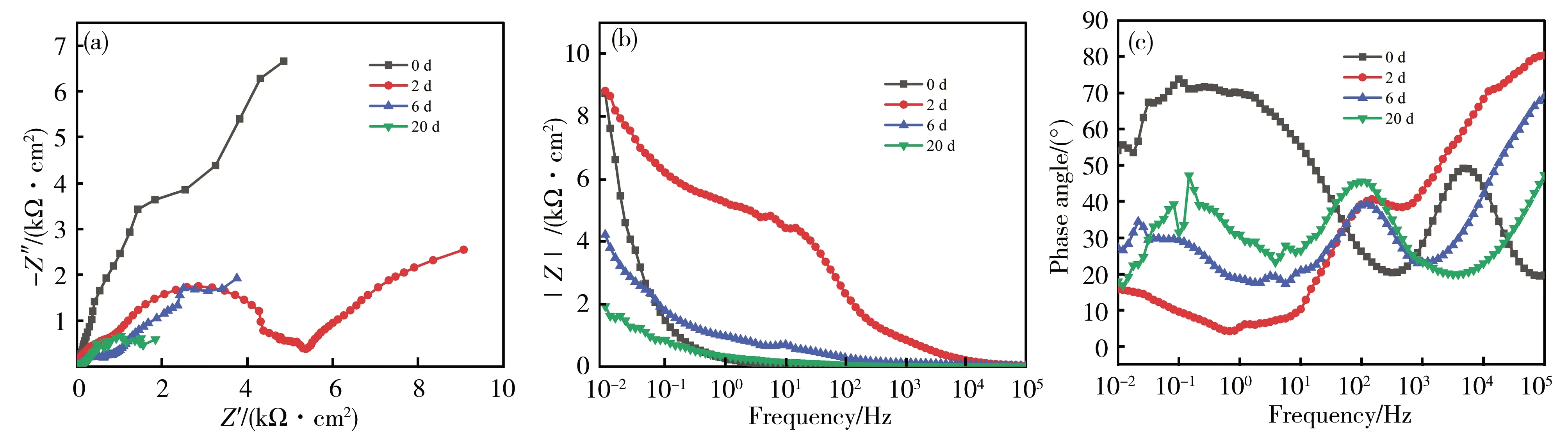

图10为不同腐蚀时间下超疏水涂层的EIS结果图。从图10(a)涂层的Nyquist图中可以发现,涂层的阻抗弧半径随着盐雾腐蚀时间的延长而逐渐减小,涂层的耐腐蚀性能也逐渐降低,这与涂层的极化曲线中所得结果一致。未经盐雾腐蚀时,超疏水涂层具有很好的疏水性,腐蚀介质很难与涂层表面接触,因此具有较好的耐腐蚀性,阻抗弧半径较大。随着盐雾腐蚀时间的延长,涂层表面结构受到一定程度的破坏,疏水性有所下降,附在涂层表面的腐蚀介质有所增加,耐腐蚀性有所下降,阻抗弧半径减小。当盐雾腐蚀时间达20 d时,涂层表面结构受到进一步破坏,疏水能力进一步下降,但是由于涂料中所含的白色含氟聚氨酯涂料和氟硅清漆具有一定的腐蚀屏蔽作用,涂层仍然具有一定的耐腐蚀性能。因此,经过20 d盐雾腐蚀后涂层的阻抗弧半径仍远远大于铝合金的阻抗弧半径。从图10(b)的Bode图可以发现,在低频处(0.01 Hz)阻抗值大小的变化与Nyquist图中阻抗弧半径大小的变化基本一致。由图10(c)可以发现,超疏水涂层出现两个相角峰,即两个时间常数,这分别反映了超疏水涂层在低频和高频下的电极反应过程[17]。在低频处的时间常数越小反映了较低的腐蚀速率[18]。20 d盐雾腐蚀时间下涂层的时间常数位于0.1 Hz左右,铝合金的时间常数在100 Hz左右,因此涂层在经过20 d盐雾腐蚀后仍然具有良好的耐腐蚀性能。

图10 不同腐蚀时间下超疏水涂层的EIS结果图:(a)Nyquist图;(b)和(c)Bode图Fig. 10 EIS results of the superhydrophobic coating after corrosion for different time:(a) Nyquist plots; (b) and (c) Bode plots

3 结论

(1)本文采用PFDTES成功改性SiO2纳米粒子,得到了分散性较好的F-SiO2纳米粒子。

(2)以F-SiO2纳米粒子、环氧树脂胶粘剂、氟硅清漆和白色含氟聚氨酯涂料为原料,通过喷涂法成功制备了超疏水涂层。当涂层中F-SiO2纳米粒子质量分数为30%时,超疏水涂层的综合性能最为优异,接触角可达156.3°,滚动角为3°,且涂层表面未出现涂层开裂现象。超疏水涂层的腐蚀电流密度与铝合金相比降低了4个数量级。

(3)超疏水涂层的耐腐蚀性能随着腐蚀时间的延长呈现出逐渐降低的趋势。经过20 d盐雾腐蚀后,F-SiO2纳米粒子质量分数为30%的超疏水涂层的腐蚀电流密度与铝合金相比仍然降低了3个数量级。涂层在经过20 d盐雾腐蚀后仍然具有良好的耐腐蚀性能。