双丝焊接技术及双丝三电弧焊接稳定性研究进展

钟蒲,李亮玉,柴俊逸

(天津工业大学, 天津市现代机电装备技术重点试验室,天津 300387)

0 前言

电弧焊接技术一直朝着高质量、高效率发展。增大焊接电源的电弧电压、焊接电流、提高送丝速度是提高焊接熔敷率最简单直接的方法。例如T. I. M. E.焊接工艺,采用大电流、大焊丝伸出长度,并以四元气体作为焊接保护气体,在保证焊接质量的前提下,大幅度提高了焊丝熔敷率,开拓了大电流焊接新领域。但由于其对焊丝质量和保护气体配比的严格要求及氦气的成本问题,在国内并未得到广泛应用[1-3]。传统MAG/MIG焊接工艺下,送丝速度大于15 m/min时,电弧反作用力增大到导致熔滴过渡困难;过大的电流会造成焊接过程不稳定,焊缝成形、力学性能差等问题;过快的焊接速度容易产生驼峰焊道、咬边等缺陷。而多根焊丝同时送进时,电弧力较分散,对熔池扰动较小,焊接过程稳定,焊接速度得到提高,同时焊丝之间互相加热,熔敷率大大提高,因此多丝电弧焊接技术成为提高焊接效率的主要研究方向。

多丝电弧焊接技术中,双丝焊接的研究和应用最为广泛,但部分双丝焊接方法的双电弧间相互作用会对焊接稳定性造成不良影响。文中从工作原理及设备方面简要介绍几种常见双丝电弧焊接方法,针对同双丝三弧焊接方法相关且具有代表性的双丝方法就焊接稳定性方面进行了阐述,结合焊接与连接领域近年的研究热点进行了讨论[4],以期促进双丝高效焊接方法的创新和双丝三电弧焊接研究的深入与应用推广。

1 双丝电弧焊接方法分类

按照熔池分布,将双丝电弧焊接简单分为非共熔池双丝焊和共熔池双丝焊两大类。非共熔池双丝焊中,两支独立焊枪同时施焊,电弧间互不影响,焊接效率可以认为是两次焊接的叠加,主要应用在大型构件及管道的自动化焊接中,如图1所示。同传统GMAW焊接方法的区别主要体现在焊缝质量方面,在合理设置焊枪间距的情况下,后一支焊枪的电弧可以细化前一支焊枪焊缝的晶粒,从而提高焊接质量。

图1 非共熔池双焊炬管道焊接

共熔池双丝电弧焊接技术采用两根焊丝送进,在电弧作用下送入同一熔池。在保证焊接质量的前提下,使用相同焊接工艺参数焊接时,单、双丝焊接的焊接效率比值近似1∶2,综合焊接成本降低20%[5-6]。共熔池双丝焊接方法主要优势在于电弧力分散、焊接高效稳定,通过调整两根焊丝的化学成分,能够方便的控制焊接接头的化学成分,以满足特殊的性能要求。此外,双丝电弧焊提高了焊接速度,能够有效降低焊接热输入。研究指出,串列双丝焊能够在不显著增大热输入的情况下相对于单丝焊将熔敷率提高20%[7],这对于减少焊接热变形和改善焊缝微观组织及力学性能具有积极意义。

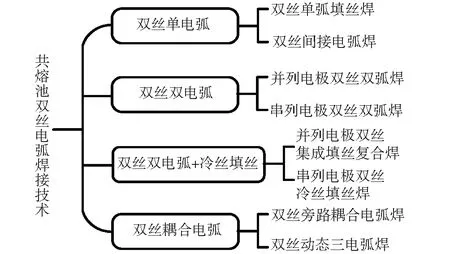

按照电弧燃烧方式、电极配置及焊丝排布,将共熔池双丝电弧焊接技术分为双丝单电弧、双丝双电弧、双丝双电弧+冷丝填丝和双丝耦合电弧四大类,如图2所示。

图2 共熔池双丝焊接技术分类

2 共熔池双丝电弧焊接工作原理

2.1 双丝单电弧焊接技术

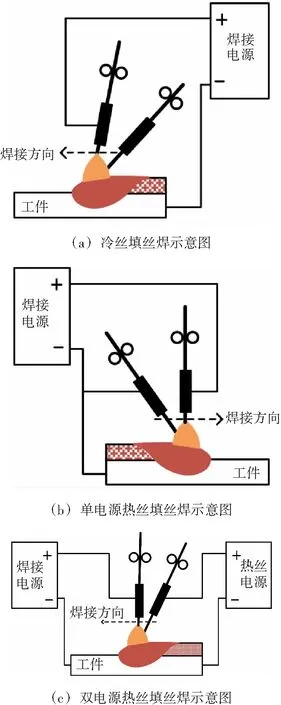

2.1.1双丝单弧填丝焊

热丝填充焊最早是为了提高TIG焊接效率,后来拓展到MIG/MAG焊接中,形成目前的双丝单弧冷填丝焊和热填丝焊。其基本原理是在普通MIG/MAG的基础上附加一套送丝机构,将冷丝或预热好的焊丝送入熔池,在主焊丝产生电弧和熔池的热量下熔化,工作原理如图3所示。这种接方法可以提高焊接速度、减少热输入、节约电能。试验研究表明,单电源热丝填丝焊比普通焊接效率提高35%~50%,焊缝和热影响区的回火脆性也得到较好的控制[8-9]。

2.1.2双丝间接电弧焊

双丝间接电弧焊又称串联双丝焊,使用直流电源或交流电源供电,两根丝从同一支焊枪伸出,通过导电嘴分别接电源的两极,母材不通电,焊接时电弧在两焊丝之间产生,工作原理及电弧形态如图4所示[10-11]。这种焊接方法利用少量弧柱热量和熔滴携带的热量熔化母材形成焊缝,最大程度降低了对母材的热输入。两根焊丝分别作为电弧的阳极和阴极同时熔化,若忽略焊丝作为电弧阴极和阳极的熔化速度差异,熔敷速度可以接近普通单丝焊的两倍。另外由于电弧不在母材产生,能够避免电弧对熔池的挖掘作用,极大程度降低焊缝的稀释率。

图3 双丝单弧填丝焊工作原理

图4 双丝间接电弧焊接示意图及电弧形态

2.2 双丝双电弧焊接技术

双丝双电弧焊接技术可以按照电极的配置和焊丝排布方式分为并列和串列两大类,其中并列、串列电极双丝双弧焊的典型代表分别是Twin Arc焊接方法和Tandem焊接方法。

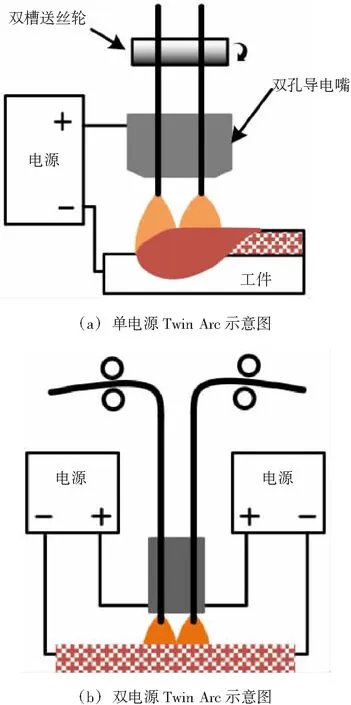

2.2.1并列电极双丝双弧焊(Twin Arc)

在传统单丝焊基础上,Twin Arc焊接将原本的粗丝更换为两根细丝,配套双丝送丝轮和双孔导电嘴,最初由一个电源供电,后续发展到可以通过两个电源供电,如图5所示[12-14],两根焊丝的直径、成分可以按需调整。根据电弧自身调节特性,两根焊丝在熔化过程中都会有电流通过。细丝电弧的能量密度较高,两根焊丝互相加热,大大提高了焊接效率,焊接过程中还可以改变焊丝末端连线相对焊接方向的夹角获得不同宽高比的焊缝。文献[13]中试验测得3 mm直径焊丝下Twin Arc焊接方法的熔敷速度接近传统单丝焊的2倍。

图5 并列电极双丝双弧焊工作原理

2.2.2串列电极双丝双弧焊(Tandem)

Tandem焊接方法是目前应用最为广泛的双丝焊接方法,现有如双丝MAG、双丝脉冲GMAW、冷金属双丝焊(Tandem control system, TSC)、CMT-Twin等焊接方法,都和Tandem焊接方法类似。这一类串列电极双丝双弧焊和双电源Twin Arc焊接的主要区别是它们的两根焊丝分别通过两个相互绝缘的导电嘴,两焊接电源之间存在协调关系。根据焊接方向,将两个焊接电源定义为主电源和从电源,分别给引导焊丝和跟随焊丝供电,如图6所示。焊接时可以通过协调控制,调节主从电源输出脉冲电流的相位差实现双丝的同步、异步和交叉起弧[15-16],通过试验对比发现,Tandem下的焊接热输入约为GMAW热输入的76.6%,堆焊时速度最大可达4~4.5 m/min,熔敷率比普通单丝脉冲焊高275%[17]。

图6 串列电极双丝双弧焊工作原理及焊枪结构

2.3 双丝电弧+冷丝填丝焊接技术

双丝电弧+冷丝填丝焊接技术原理是在双丝双电弧的基础上,在焊接过程中向电弧燃弧和熔池区域送入一根细焊丝,充分利用电弧热量进一步提高熔敷率,同样可以分为并列电极和串列电极两大类。

2.3.1并列电极双丝集成填丝复合焊

早期并列双丝集成填丝复合焊同双丝单弧填丝焊类似,在并列电极双丝双弧焊接技术的基础上,从一侧以一定的角度插入冷丝或热丝。但当焊丝伸出长度或电弧长度变化时,冷丝的熔化点就会变化,对于焊接过程中的变化太敏感,焊接过程不够稳定。而有一种全新的辅助冷丝埋弧焊工艺(ICETM),将三根焊丝集成在一把焊枪中,通过特殊的导电嘴将填充丝与另外两根焊丝绝缘,利用另两条焊丝熔化时过剩的热量熔化冷丝,如图7所示。相比传统埋弧焊工艺,ICETM在相同的能量消耗下,熔敷效率提高50%以上,焊接速度提高35%,同时还能够降低热输入和变形[18-19]。

图7 并列电极双丝集成填丝复合焊示意图及焊枪结构

2.3.2串列电极双丝+冷丝填丝焊

串列电极双丝+冷丝填丝焊的典型代表是双金属电极明弧+单填丝的焊接方法,如图8所示,由两根起弧焊丝和一根冷丝组成,沿焊接方向分为引导焊丝和跟随焊丝,冷丝在起弧焊丝之间送入,被电弧热量熔化,引导焊丝与跟随焊丝可分别调整转角以调整熔池行为,中间的填充丝位置可调,能够充分控制熔池流动行为,在焊接熔池稳定性和抗电弧干扰性方面优于Twin Arc焊接[20-21]。根据文献[19],双热丝+单冷填丝的焊接方法以2.0 m/min的速度产生了更稳定的焊接溶池,电弧干扰小,中断频率低,焊接效率大大提高,熔池表面平顺,焊接过程稳定,减少了咬边、驼峰等成形缺陷。

图8 串列电极双丝+冷丝填丝焊

2.4 双丝耦合电弧焊接技术

上述双丝焊方法在提高焊接熔敷率和焊接速度方面远超传统单丝焊,焊接速度的提高也使得对母材的热输入降低,但由于熔敷率和热输入之间正相关,对热输入的降低作用有限。双丝间接电弧焊接方法虽然能够最大程度降低对母材的热输入,但小熔深限制了它的适用范围。为在更多的焊接应用场景下实现高熔敷率的同时更大程度降低热输入,国内外学者开发了双丝耦合电弧焊技术。

2.4.1双丝旁路耦合电弧焊

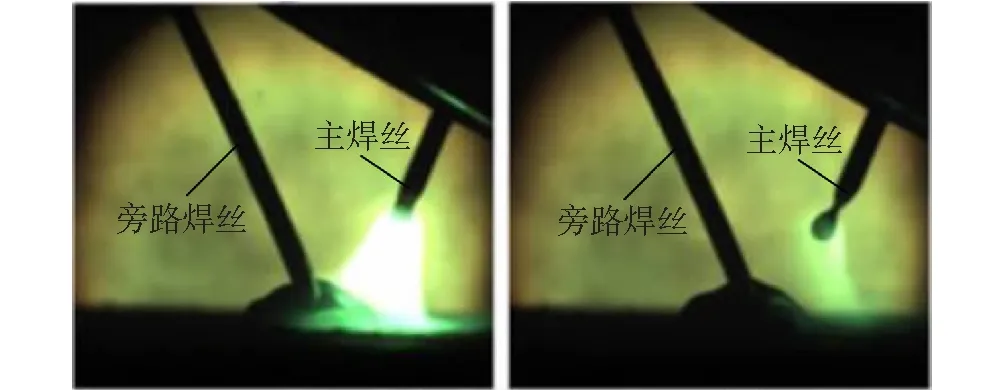

通过焊丝的电流大小决定熔敷率,通过母材的电流与母材的热输入正相关。一般焊接过程中,流经焊丝、母材的电流相等。肯塔基大学提出了旁路耦合电弧方法(DE-GMAW),引入旁路电弧,通过旁路电弧的分流作用有效降低了母材的热输入[22]。该方法最初为单熔化极焊接,在原MIG焊基础上设置旁路钨极[23-24],后来拓展到双旁路耦合电弧焊[25]和双熔化极焊接方法。目前已开发出双电源双丝旁路耦合电弧焊[26]、单电源双丝旁路耦合电弧焊[27]、双丝旁路单电弧焊(DESA)-GMAW[28]等双丝旁路焊接方法。

双电源及单电源双丝旁路耦合焊接方法基本原理如图9所示,对于双电源配置,流经主焊丝的电流是两个电源回路电流的和,旁路电源输出的电流不经过母材;而单电源配置下,焊接电源输出电流被旁路焊丝分流,两种电源配置都能提高焊接熔敷率而不提高母材电流。旁路电弧和主电弧耦合,改变旁路电弧的参数可以改变耦合电弧的电磁、热和力分布,进而影响焊接熔池,能够获得外观良好,性能优良的焊缝。

图9 双电源及单电源双丝旁路耦合电弧焊示意图

2.4.2双丝三弧焊

双丝三弧焊接方法焊接时,在两根焊丝与母材之间形成交替出现的主电弧(L弧、R弧),同时在两焊丝间建立第三支电弧(M弧),电弧形态如图10所示[29-31]。双丝三弧焊在宏观上表现出电弧数量大于焊丝数量的特点,在M弧电流为0时,可以认为它与Tandem焊接方法类似,而在M弧不为0时,焊接过程中任一瞬时可以认为它与双丝旁路耦合电弧焊类似,流经主电弧侧焊丝电流的一部分沿另一根焊丝返回,M弧起到分流和预热焊丝的作用,能够在提高熔敷率的同时降低对母材的热输入[32]。

双丝三弧焊接的三个电弧可用一台三相交流电弧焊机或两台单相交流电弧焊机并联供电[33],但未见有成熟的设备报道。文献[30]、文献[31]分别提出了利用变极性电源和直流电源两种实现双丝三弧焊接的方式。其中变极性和直流电源实现双丝三弧焊接的原理分别如图11、图12所示。

图10 双丝三弧焊接方法电弧形态

图11 变极性电源实现双丝三弧焊接的原理示意图

图12 直流电源实现双丝三弧焊接的原理示意图

3 焊接稳定性

多种双丝焊接工艺都能够在提高焊接效率的同时不同程度地降低母材热输入,而且能够在焊接规范下进行稳定焊接,获得质量优良的焊缝,是实现优质高效焊接的一类重要方法。但多数双丝焊接方法可调参数多、规范窗口小、焊接工艺参数调整范围较窄,限制了它们的实际应用,必须对焊接过程进行稳定性控制。

共熔池双丝双电弧及双丝耦合电弧焊接时,距离较近的双电弧之间会产生相互作用力,对电弧的稳定性产生干扰,电弧的互相耦合也会影响电弧的力场、流场和传热,进而影响焊缝成形,电弧的稳定是保证焊接过程稳定的前提,双丝GMAW方法的熔滴过渡特性也会影响焊接过程稳定性。

3.1 双丝双电弧焊接稳定性研究

两种典型双丝双电弧焊接方法中,Tandem焊接及其拓展焊接方法的研究和应用更为广泛,双丝双电弧焊接存在的主要问题是两电弧之间存在的相互作用力,如图13所示,容易导致焊接过程不稳定。Ye等人[34]、Ueyama等人[35]和王飞等人[36]分别在对串列双丝脉冲GMAW方法的研究过程中,详细分析了焊枪配置(双丝夹角、焊丝间距)、混合气体配比、引导电弧和跟随电弧电流脉冲相位差、脉冲峰值电流比例等焊接工艺参数对焊接过程的影响,获得了能够在较高焊速度下实现电弧稳定、焊缝成形良好的焊接工艺参数。在进一步的研究中,Ueyama等人通过研究焊接过程中双丝电弧间的相互作用力和电弧电压异常及中断的发生机理,提出了脉冲频率调制(PFM)和脉冲峰值调制(PPM)相互协调的控制方法,其中PFM用以控制引导电弧和跟随电弧的脉冲时序差,减小电弧间的互相作用,PPM用以稳定电弧长度,实现了焊接过程稳定,焊缝成形良好的目的[37-40]。

图13 双电弧相互作用示意图

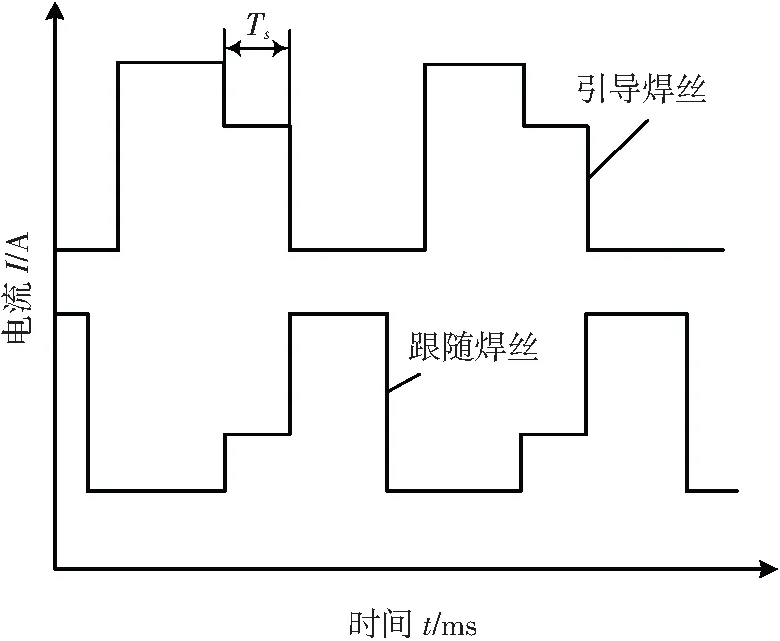

在双丝脉冲MIG/MAG焊缝成形的研究中,研究人员还从熔滴过渡和熔池流动方面研究了焊炬配置、双丝脉冲相位差、脉冲电流大小等焊接规范对焊缝成形的影响和作用机制,为获得良好的焊缝成形提供了重要指导[41-45]。Motta等人[46-47]通过对比不同相位差下的焊缝成形发现,要实现稳定焊接并不止控制跟随电弧脉冲时序滞后一种途径,同相位脉冲电流在峰值不超过限定值时也能够降低断弧频率,获得较好的焊缝。根据此研究结果,姚平等人提出双丝GMAW对称过渡波形控制方法,如图14所示,在两丝电流相位变化时增加对称过渡阶段Ts,此方法能够使焊接过程更为平稳,焊缝美观[48-49]。

图14 对称过渡双丝电流波形

随着焊接电源、送丝控制系统及整个焊接系统集成控制的不断进步,在双丝双弧焊中以CMT-Twin和TSC冷金属双丝焊为代表的双丝双弧焊接系统已经在焊接稳定性和焊接质量方面得到了市场的广泛认可,新型缆式焊丝也开始与双丝焊结合[50]。缆式焊丝与CMT技术的结合[51]将更大程度上地提高双丝焊接的效率。

3.2 双丝旁路耦合焊接稳定性研究

在双丝旁路耦合电弧焊接方法施焊过程中,主焊丝电弧和旁路电弧耦合后作为热源和力源作用于焊丝和熔池。在文献[23]中研究人员发现,当旁路焊丝和主焊丝通过不同的导电嘴以不同的速度送进时,双丝夹角、主路和旁路的送丝速度、电弧电压、焊接电流等参数都会影响两支电弧的耦合工作点,对电弧稳定性产生影响,旁路焊丝熔送丝的不平衡是导致旁路电弧中断和焊接飞溅的主要原因。研究人员首先确定了可以实现稳定焊接的焊接工艺参数,为进一步解决耦合电弧焊接不稳定问题,还提出了新的区间模型控制算法,选择旁路电流和主路焊丝送丝速度作为输入,旁路电压和母材电流为输出进行闭环控制,通过试验发现新的控制算法进行闭环控制能够有效提高旁路电弧的稳定性,实现稳定焊接[52-53]。

与肯塔基大学的研究不同,兰州理工大学的研究团队选择平特性电源为主焊丝供电,主电弧能够依靠自身调节作用保持熔送丝平衡。在此基础上,采用等效电流路径法建立了双丝旁路耦合电弧焊的非线性数学模型,提出了旁路送丝速度控制和旁路电流控制的双变量解耦控制方案。试验结果表明采用双闭环反馈解耦智能控制系统能使双丝旁路耦合电弧 GMAW 焊接过程稳定性更好、精确度更高且响应速度更快[54-56]。为降低双电源供电系统控制难度和设备成本,该团队在文献[27]中利用平特性电源实现了单电源双丝旁路耦合电弧焊,其基本原理及耦合电弧形态如图15所示,通过独立控制流经焊丝与母材的电流同样实现了焊丝电流大于母材电流的效果。研究人员通过大量工艺试验确定了稳定焊接工艺参数,并搭建了数学模型来描述焊接过程的参数变化,提出了通过控制旁路送丝速度来调节旁路焊丝的熔化电流从而实现母材电流控制的方案。仿真和试验结果都表明该方案能够有效解决母材焊接电流易波动的问题,焊缝成形良好。该团队还分别利用静力平衡理论[57]和“质量-弹簧”理论[58]建立双丝旁路耦合电弧熔化极气体保护焊熔滴过渡模型,分析了主路和旁路焊丝熔滴上的作用力,并通过向保护气体中添加氧元素改善了熔滴过渡特性,达到了使焊接过程更加平稳的目的。

图15 单电源双丝旁路耦合电弧焊原理示意图及耦合电弧形态

区别于双丝旁路耦合电弧,文献[28]提出了一种新的双丝旁路单电弧焊接方法,(DESA)-GMAW方法,其基本原理与双丝旁路耦合电弧焊相同,主要区别在电弧形态方面,如图16所示,仅在主焊丝与工件之间有电弧存在,旁路焊丝保持与熔池短路。因为不存在旁路电弧,不再需要维持主弧和旁路电弧的耦合工作点稳定,在保持双丝旁路耦合电弧焊接优势的同时降低了熔池熔深。

图16 (DESA)-GMAW方法电弧形态

3.3 双丝三弧焊接稳定性研究

早期双丝三弧焊接的研究中王元良等人利用具有外部电抗的单相焊接变压器抽头进行了双细丝三弧堆焊和掺合金试验,初步验证了双丝三弧焊接在提高焊接效率和电能利用率及调整焊缝合金方面的优势。成熟的双丝三弧焊接设备出现后,哈尔滨工业大学团队和江苏科技大学团队分别利用基于变极性电源[59]和直流电源[60]的两种双丝三弧焊接设备,采用平板堆焊方法验证了双丝三弧焊在提高熔敷速度降低电能消耗方面的显著优势,得到了能够实现稳定焊接的工艺参数,研究了焊接工艺参数对电弧形态、熔滴过渡行为及焊缝形貌的影响,并对影响机制进行了初步分析。天津工业大学团队[61-62]使用直流电源双丝三弧焊接设备研究了M弧电流和频率对熔滴过渡特性和焊缝成形的影响,并通过静力平衡理论分析了熔滴在M弧作用下的受力情况。沈阳工业大学团队[63]研究了变极性双丝三弧焊在铝合金焊接中的应用,分析了M弧电流对主电弧形态及熔滴过渡的影响机制,指出当M弧设置在40 A以上之后,会出现电弧不稳定的情况,经常爆丝、断弧及出现大量气孔,焊接困难。佳木斯大学团队[64]指出药芯焊丝施焊时焊接飞溅产生的主要原因是M弧电流脉冲切换打破了熔滴的力系平衡。

对比与之相关的双丝双弧焊和双丝旁路耦合焊,双丝三弧焊的研究目前还处在试验研究阶段,研究的深度和广度都有很大差距。虽然有开始研究电弧干扰及熔滴过渡特性,但只是简单描述,对于稳定性也还只是通过多个参数的不断调整实现。

4 结论与展望

(1)双丝焊工艺的稳定施焊有赖于焊接电源和控制技术的进步,双丝焊应向着多参数耦合、一元化控制方向发展,这样双丝焊接工艺的创新才能更快应用到生产实际。

(2)双丝焊技术应当与新焊接材料和新的焊接市场需求,如新型缆式焊丝、电弧增材制造市场等相结合,在追求双丝焊接技术本身高效率的同时,将新型高效焊接材料与双丝焊接工艺的高效率有机结合,应用于焊接市场新需求以获得更大的发展空间。

(3)双丝焊技术的发展中除考虑焊接系统本身外,还应致力于焊枪结构的紧凑和轻量化,以配合工业机器人或其他自动化焊接专机挂载的便捷和焊接时的多方位可达,以适应不断进步的自动化智能化工业生产趋势。

(4)在对双丝三弧焊进一步的研究中,应当对耦合电弧和耦合电弧下的熔滴受力及过渡特性进行系统性的理论分析,明确实现稳定焊接的关键控制参数,针对特殊的电弧特征和稳定控制条件进行相应的电源系统和控制系统开发,以推进双丝三弧焊接工艺应用推广,并为更加丰富的双丝焊接研究提供新思路。