医疗辅助移位机器人剪式升降机构的优化设计与分析

韩以伦, 丁行文, 黄性松, 孙传礼

(山东科技大学交通学院, 青岛 266000)

医疗辅助移位机器人主要应用于医院、养老院等场合,特别是针对一些行动不便的人群术前或术后的人体移位。医疗辅助移位机器人要与不同型号的床位对接,由于这些床位高低层次不齐,这就要求移位机器人的高度可调以完成对不同高度床位上的人进行移位。在进行移位过程中,为了降低移位对象的恐惧感,所设计的升降机构必须具有高稳定性。移位机器人的发展方向是自动化、智能化,国外的一些科研机构已研发出操作简单、方便的机电一体化设备。而国内的类似产品结构简单,功能单一,自动化程度低,因此需要继续发展完善。

目前,各种场合应用最多的升降机构是剪式升降机构,剪式升降机构是一种作垂直运动的单自由度升降机械,其结构包括底座、支架、起升平台、驱动执行部件。驱动部件推动支架折叠,从而使起升平台升降到不同高度。剪式升降机构的特点是结构紧凑稳固、占用空间少、故障率低、运行稳定、安全高效。本文中的医疗辅助移位机器人主要用于身体受过损伤病人的移位,要求实现平稳举升和下降,结构应尽量简单。综合考虑,剪式升降机构是医疗辅助移位机器人的最佳选择。近年来,不少学者对剪式机构进行了研究。文献[1]以大型升降机为例,分析剪叉支架的受力情况,利用MATLAB软件计算剪叉支架的受力大小,并对剪叉支架的强度进行了校核;文献[2]对剪式机构的动力稳定性运用实验与建模的方法进行了研究,得出了剪式机构的动力稳定性随其柔度的增大而减小的结论;文献[3]建立了二级剪式液压升降机的机构力学模型,推导出液压缸推力与载重力和机构尺寸参数之间的关系公式。相对于以上文献:本文的剪式丝杠升降机的驱动部件是由丝杠驱动,与液压驱动相比具有无油污,不受环境温度影响等优点,且丝杠螺母机构的自锁性能良好,不需要加锁紧机构;还对剪式升降机构的驱动支架进行了改善,在此基础上不仅进行了受力分析还进行了运动分析。基于剪式升降机构的简化模型,依据虚位移原理,建立力学模型,并利用MATLAB软件进行参数优化。最终采用ADAMS软件对实体模型进行运动学和动力学仿真分析。

1 医疗辅助移位机器人剪式升降机构的参数设计

以医疗辅助移位机器人的具体工作要求及病床标准为参考,确定了表1所示的医疗辅助移位机器人升降机构具体参数。为满足医疗辅助移位机器人使用环境中的多种病床高度,制定了最大起升高度和最小起升高度。

表1 医疗辅助移位机器人升降机构参数Table 1 Parameters of lifting mechanism of medical assisted displacement robot

剪式升降机构的驱动源安装位置参数是影响驱动力矩的重要参数。现对升降机构进行优化设计,确定驱动装置的最优位置,首先就要建立升降机构的参数化几何模型,然后进行优化分析。

2 医疗辅助移位机器人剪式升降机构的参数优化

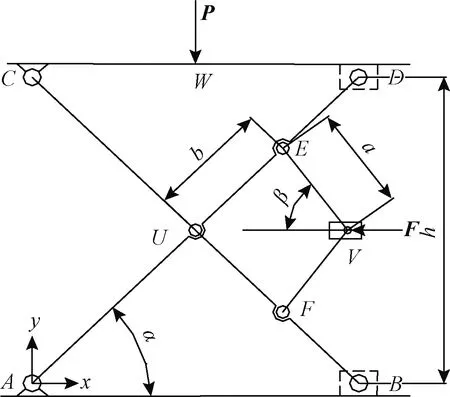

医疗辅助移位机器人剪式升降机构的结构简图,如图1所示。整个升降机构为平衡对象,载重力和驱动力是整个机构的主动力,铰接约束为理想约束,根据虚位移原理作用于质点系的主动力在任何位移中所做的虚功的和为0[4],即

图1 医疗辅助移位机器人剪式升降机构的结构简图Fig.1 Structural schematic diagram of shear lifting mechanism of medical assistance displacement robot

∑(Xiδxi+Yiδyi+Ziδzi)=0

(1)

式(1)中:Xi、Yi、Zi是作用于质点系的主动力Fi在直角坐标系坐标轴上的投影;δxi、δyi、δzi是虚位移δri在直角坐标系坐标轴上的投影。

在图1中,AB所在的平面是底座,CD所在的平面是上部床位平台;A、C、E、F、U分别是铰支点,B、D是滑块,P是床位和移位对象总重力,W是载重力P的作用点,F是驱动力,V是驱动力作用点;h是上部床位平面到底座平面的距离,h是一个变化值,当上部床位平面位于最低位置是h=hmin,当上部床位处于最高位置是h=hmax。定义底座水平方向为x轴,垂直底座的方向为y轴。由图1可得:

PδyW+FδxV=0

(2)

式(2)中:δyW表示质点W在y方向的虚位移;δxV表示质点V在x方向的虚位移。

对于W点在坐标系y方向上的坐标由图1分析可知:

yW=Lsinα

(3)

式(3)中:L为支架两端销孔的中心距;α为支架与水平面的夹角。

变分运算后得:

δyW=Lcosαδα

(4)

对于驱动力F的作用点V的坐标由图1分析可知:

(5)

式(5)中:β为连接杆与水平面的夹角;a为连接杆的长度;b为连接杆端距两支架交叉孔距离。

由图1分析可知:

bsinα=asinβ

(6)

变分运算后得:

(7)

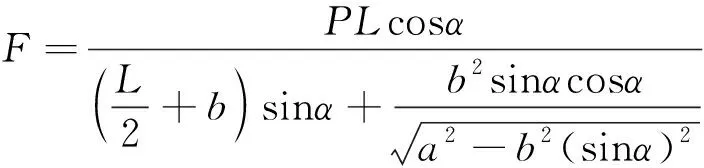

将式(4)、式(7)代入式(2),整理可得:

(8)

式(8)为驱动力F与载重力P的关系式。根据式(8)可求得整个升举过程中任意时刻驱动力。

根据医疗辅助移位机器人升降机构的升降高度选取支架的长度L=800 mm,降机构的最大起升高度和最小起升高度要求选取αmax=55°,αmin=35°。该医疗辅助移位机器人的移位设备(60 kg)、移位对象最大质量(110 kg)、床板质量(10 kg),三者之和乘以一定的过载系数为升降机构承载的总重力P,最终确定P=2 500 N。

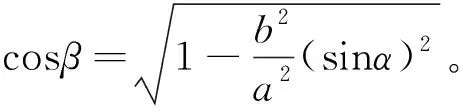

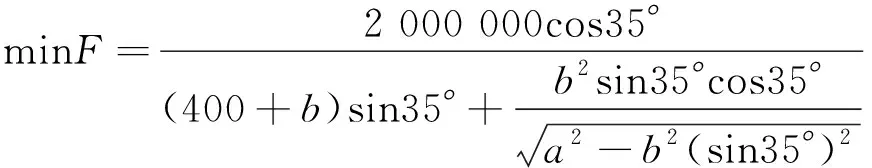

由文献[5-6]可知,随着升降机构上升,所需的驱动力减少,故机构处于最低位置αmin=35°时,螺母机构提供的驱动力F最大。当载荷给定时,最大驱动力Fmax决定其工作性能[7],将L=800 mm,P=2 500 N,α=35°代入式(6),整理得:

(9)

将式(9)确定为优化目标函数,将a和b这两个变量作为优化问题的变量。利用MATLAB中的fmincon函数进行参数优化,确定约束条件为180≤a≤400,180≤b≤300,-a+sin55°b≤-20。

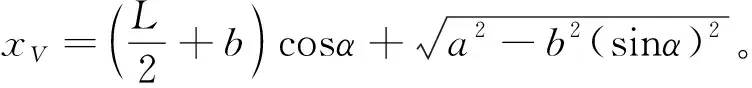

设定自变量的初始值a=150,b=150,经多次迭代,目标函数趋于收敛,最终确定其最优化参数为a=265 mm,b=300 mm。将优化前后的驱动力F及连接杆起升角度β的变化趋势分别绘制成图,对比曲线如图2、图3所示。

图2 优化前后驱动力F的趋势对比Fig.2 The trend comparison of driving force F before and after optimization

图3 优化前后连接杆起升角度的趋势对比Fig.3 The comparison of the trend of lifting angle of the connecting rod before and after optimization

综合图2、图3分析可知,优化后的最大驱动力F1max=2 679 N,驱动力F1min=1 147 N,最小驱动力较最大驱动力下降了57%,驱动力变化曲线较优化前平稳了些,提高了该升降机构的稳定性。此外优化前最大驱动力F2max=4 080 N,优化后最大驱动力F1max=2 679 N,升降机构最大驱动力下降了34%。

3 剪式升降机构的运动学和动力学仿真

3.1 升降机构虚拟样机模型的建立

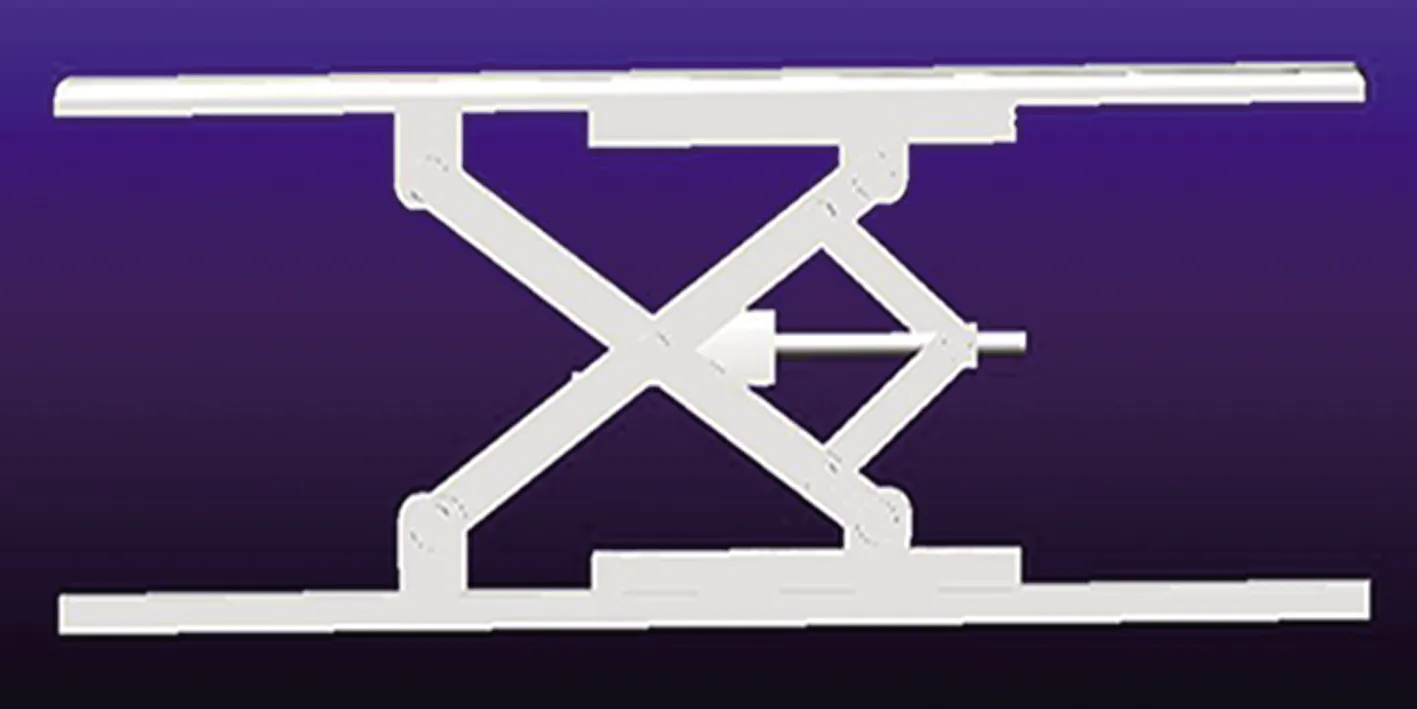

由于ADAMS软件的建模能力差[8],尤其是对一些复杂的模型更显逊色,所以选择PROE三维设计软件建立了医疗辅助移位机器人剪式升降机构模型,将其保存成Parasolid格式,然后导入到ADAMS/View工作环境中,设置主参考系OXYZ,将单位设置成MMKS单位组。

导入模型后,需要对模型添加约束,即一个构件限制另一个构件的运动,这些约束可以将各构件按照确定的顺序完成既定的运动,从而组成完整的系统。由于剪式升降机构两边对称,X方向不受力,故升降机构两边对称的各个构件之间的约束关系相同,剪式升降机构虚拟样机左侧的各构件之间的约束关系[9],如表2所示。

表2 虚拟样机运动约束副的设置Table 2 Setting of motion pair constraints for virtual prototyping

3.2 运动学仿真结果分析

医疗辅助移位机器人剪式升降机构的仿真模型如图4所示。对模型施加载荷和驱动[10],根据升降机构的实际运行情况,在平台质心处施加方向为Z轴负方向,即垂直地面的作用力,大小为2 500 N,为实现丝杠螺母机构的滑移运动,需要在螺母机构的螺杆副施加驱动,驱动函数为STEP(time,0,0,12,6)+STEP(time,30,0,40,-6),设置运动时间为 20 s,步数为500,便于进行运动学和动力学仿真。

图4 剪式升降机构ADAMS建模Fig.4 ADAMS modeling of lifting mechanism

经过上述对模型的设置,对升降机构进行仿真计算,仿真结束后,在后处理器ADAMS/PostProcessor环境下绘制测量曲线,得到升降机构上升阶段的运动规律如图5所示,下降阶段,反之。

图5所示为平台在Z方向的位移、速度、加速度曲线。由位移曲线可知,平台在最低位置开始升起时,在Z方向的位移随时间呈非线性增加趋势,刚开始起升时,其Z方向的最小位移约为338 mm,随着丝杆螺母机构的缓慢移动,平台逐渐开始上升,在上升到极限位置时,其最大位移约为538 mm,其在Z方向的升降行程为200 mm,与医疗辅助移位机器人剪式升降机构所设计的基本性能参数相符。由速度曲线可知,平台在上升的整个运动过程中,初始阶段平台的速度为0,随着平台的上升,平台速度先呈非线性增大,在12 s时,平台的速度达到最大约为8.75 mm/s,在12~30 s,平台速度变化相当缓慢,随后速度呈非线性减少,在终止阶段速度为0。由加速度曲线可知,平台在上升的整个过程中,0~12 s时,加速度的大小先增大后减小;在12~30 s 时趋于平缓,加速度基本不变;在30~40 s,其加速度绝对值先增大后减小。同时由图5可以明显看出,其加速度绝对值最大为0.001 2 m/s2,远远小于0.315 m/s2,说明躺在医疗辅助移位机器人上的病人,在升降过程并无不适感,满足设计要求。

图5 平台的位移、速度、加速度曲线Fig.5 Displacement velocity, acceleration curve of platform

图6所示为支架与水平方向的夹角α和连接杆与水平方向的夹角β变化曲线,夹角α和夹角β随着时间的增加呈非线性增加,初始位置时,夹角α和夹角β最小,分别约为35°、40°,随着平台的不断上升,夹角不断增大,当上升到极限位置时,夹角α和夹角β达到最大,分别约为55°,68°,此仿真曲线与理论计算结果相符,验证了理论计算的正确性。

图6 支架、连接杆与水平方向的夹角变化曲线Fig.6 The angle change curve between bracket and horizontal direction

通过对医疗辅助移位机器人剪式升降机构运动学仿真分析可以看出,在0~40 s的整个仿真过程中非常平稳,符合机构的运动规律,在启动和停止阶段升降机构的运动曲线没有发生突变,即该升降机构没有发生冲击和震荡,整个运动过程中的加速度值也远远小于0.315 m/s2,病者并无不适感。

3.3 动力学仿真结果分析

为了验证医疗辅助移位机器人剪式升降机构运行的有效性和可靠性,以升降过程中构件之间交接点处的作用力为例进行分析,通过ADAMS中的后处理模块可以得到仿真曲线,具体分析结果如下。

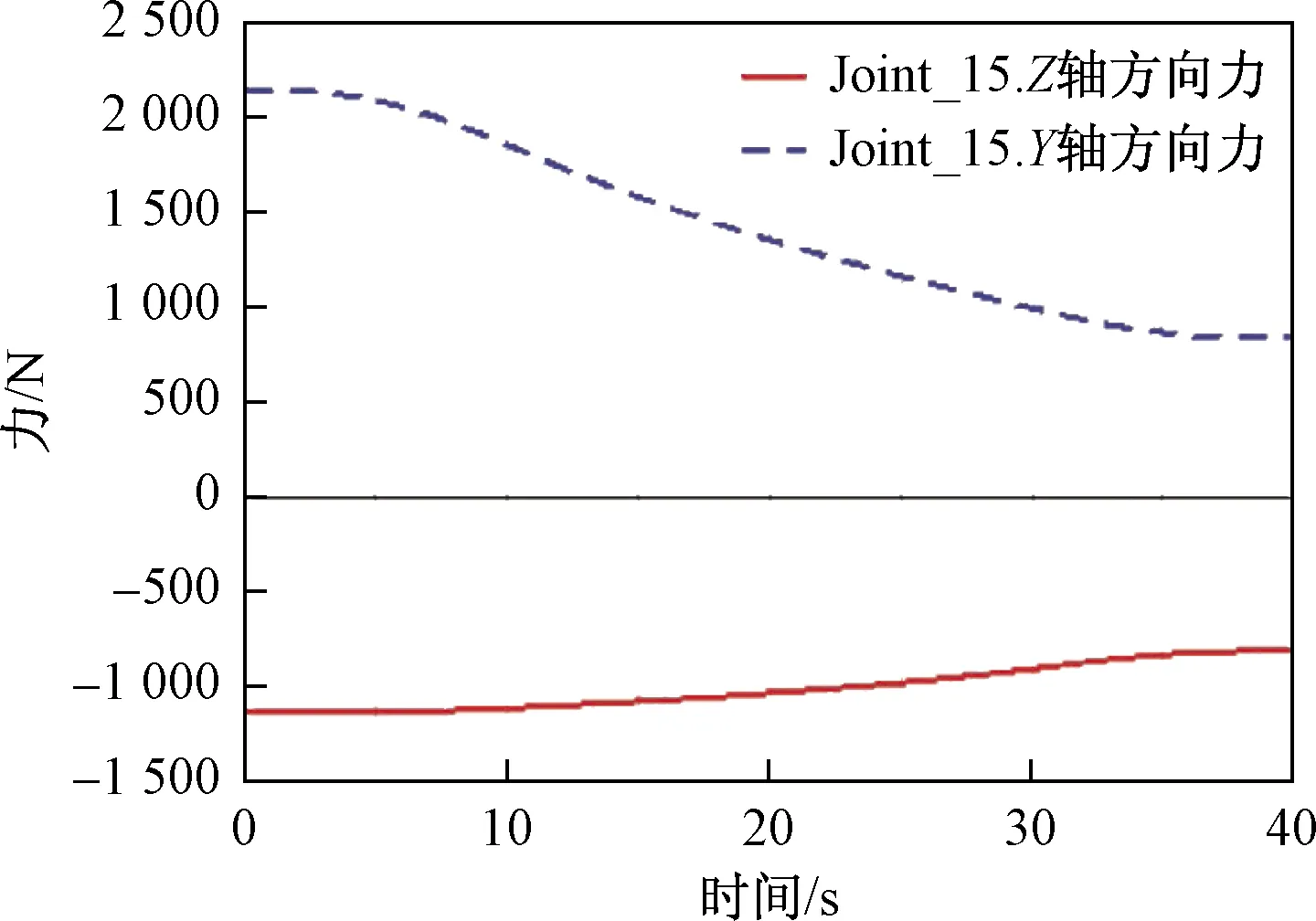

3.3.1 支架与平台及中心轴铰接点处的受力分析

由于医疗辅助移位机器人剪式升降机是两边对称的,故研究支架铰接点处的受力分析,只需分析升降机构的一侧受力,即研究铰接点Joint_15和铰接点Joint_17处的受力分析。

在升降机构上升阶段,支架2与平台铰接点处随时间变化产生的受力曲线如图7所示。支架2与中心轴铰接点处随时间变化产生的受力曲线如图8所示。支架2铰接点处Joint_15及Joint_17的受力随时间的增大呈非线性减小,平台在上升的初始阶段时,铰接点处Joint_15及Joint_17的作用力达到最大, 随平台的上升,支撑体重心发生变化,其铰接点处Joint_15及Joint_17的作用力也随之减少,在终止阶段达到最小,每个铰接点处,Y方向的受力变化范围0~1 300 N,最大受力不超过2 150 N,Z方向的受力变化范围0~1 100 N,最大受力不超过 1 200 N。整个上升过程,铰接点处力的变化相当缓慢,没有出现突变情况,使得铰接点处的安全系数较高。

图7 支架2与平台铰接点处的受力曲线Fig.7 The force curve at hinge point between bracket 2 and platform

图8 支架2与中心轴铰接点处的受力曲线Fig.8 The force curve at hinge point of support 2 and center axis

3.3.2 连接杆与连杆铰接点处的受力分析

同上所述,只需研究升降机构一侧的连接杆与连杆的受力分析,即Joint_18处的受力分析。

在升降机构上升阶段,连接杆2与连杆2铰接点处随时间变化产生的受力曲线如图9所示。连接杆2与连杆2铰接点处的受力随时间的增大呈非线性变化,在平台上升的初始阶段,铰接点Joint_18处Y方向的受力达到最大,约为2 146 N,Z方向的受力达到最小,约为1 831 N,随着平台的上升,重心转移,其铰接点处Y方向的作用力随之减少,而Z方向的作用力随之增大,在终止阶段,Y方向的作用力达到最小,约为842 N,Z方向的作用力达到最大,约为2 121 N,整个过程没有出现力的突变情况,使得铰接点处的安全系数较高。

图9 连接杆2与连杆2铰接点处的受力曲线Fig.9 The force curve of connecting rod 2 and connecting rod 2 at the hinge point

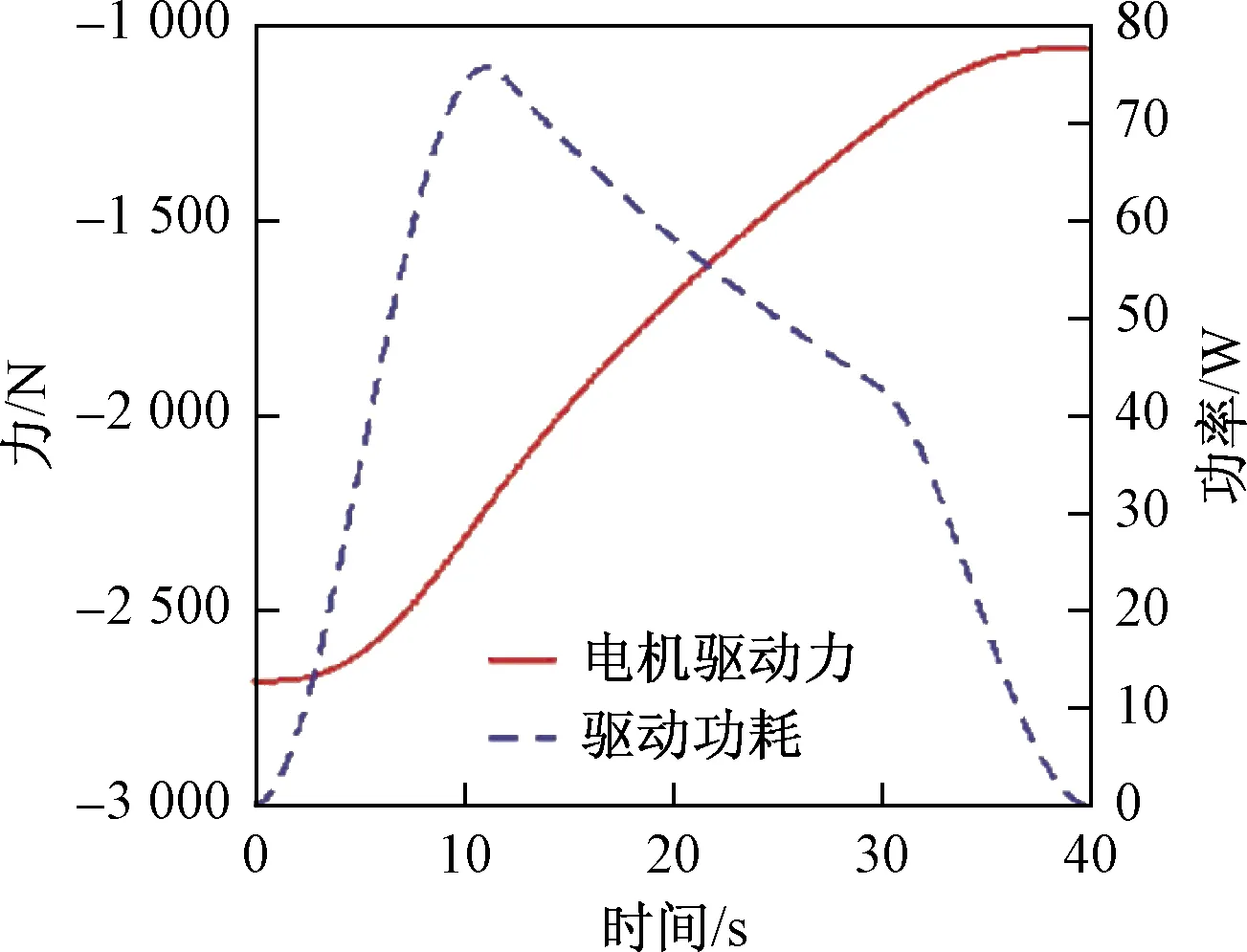

3.3.3 电机驱动力及驱动功耗分析

图10所示为电机驱动力及驱动功耗曲线,由图10驱动力曲线可以看出驱动力的大小随时间增大呈非线性减少,在初始阶段,电机需要驱动螺母机构沿电机丝杠水平移动,从而推动连接杆,此时平台处于最低位置,支架与水平方向的夹角最小,水平方向的分力较大,因此所需的驱动力达到最大,约为2 679 N。在平台逐渐上升的过程中,支架与水平方向的夹角逐渐变大,水平方向的分力逐渐变小,因此所需的驱动力缓慢减少,在运行到37 s时,驱动力基本保持在1 147 N左右,下降阶段反之,与前文计算的理论数据相符。整个运行过程中,既没有产生突变,也没有出现震荡情况,说明整个系统在运行过程中是非常平稳可靠的。

图10 电机驱动力及驱动功耗曲线Fig.10 The curve of motor driving force and power consumption

驱动功耗曲线对应着工作时的能耗,影响力学性能。由图10驱动功耗曲线可以看出,电机在整个上升过程中功耗随时间的变化先上升后下降,在 0~12 s,功耗变化速度非常快;在12 s时功耗达到最大值,约为78 W;在12~31 s时,随着平台的不断上升,电机的功耗开始降低,在31 s时电机功耗为 40 W,在31~40 s电机的功耗相比在12~31 s时下降速度变化快,在最后2 s时,功耗缓慢减少至0,此时平台上升到最高位置。

综上所述,医疗辅助移位机器人剪式升降机构模型能够顺利完成运动学和动力学仿真,并且与实际验证结果相符,为下一步实现自动化的研究奠定了基础。

4 结论

(1)以医疗辅助移位机器人的具体工作要求及病床标准为参考,确定了医疗辅助移位机器人升降机构具体参数。根据虚位移原理对升降机构的模型进行力学分析,利用MATLAB中的fmincon函数对位置参数进行优化,最终得到的丝杠推力变化曲线较优化前平稳了些,提高了该升降机构的稳定性,同时也为升降机构的运动学和动力学仿真提供了理论数据基础。

(2)利用三维建模软件Proe建立了医疗辅助移位机器人剪式升降机构的实体模型,采用ADAMS虚拟样机技术对该机构进行运动学和动力学仿真,在仿真过程中能够看到剪式升降机构在运行过程中的位移,速度及受力情况,为该升降机构的实际运动控制提供了重要参考。